Impianto di frantumazione del carbone

CSTMG L'impianto di frantumazione del carbone offre una lavorazione del carbone ad alta efficienza e a bassa manutenzione. Il nostro robusto sistema è caratterizzato dacalibratori, frantoi e vagli per mineraliper una riduzione ottimale delle dimensioni con30% consumo energetico ridotto. Progettato per carbone umido/appiccicoso, riduce al minimo l'intasamento e la polvere.Design modulareconsente un'implementazione rapida, mentreControlli intelligentiottimizzare la produzione. Affidabili in condizioni minerarie difficili (da -30°C a 50°C), i nostri impianti aumentano la produttività e riducono i costi.

Impianti di frantumazione e vagliatura minerari a caldo

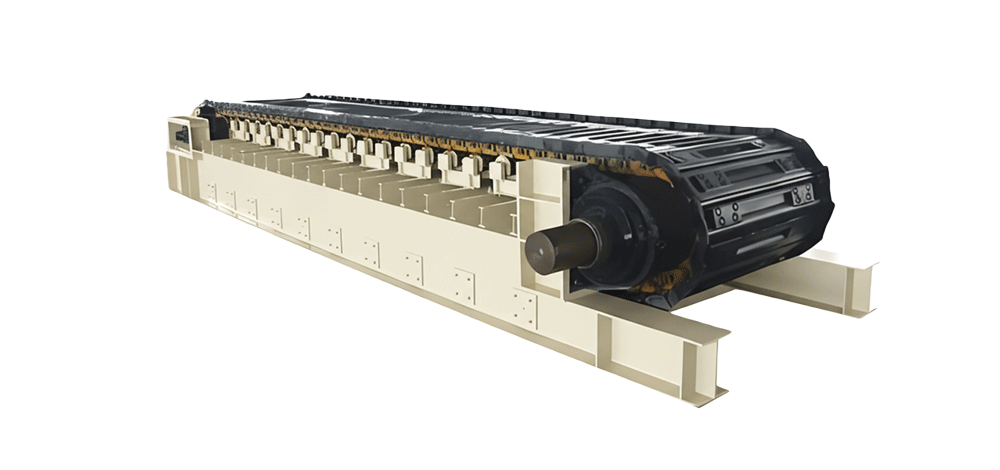

Alimentatore a nastro

Lunghezza (m): 2-20

Capacità (m³/h): 50-4,000

Dimensione massima di alimentazione (mm): 350-1,800

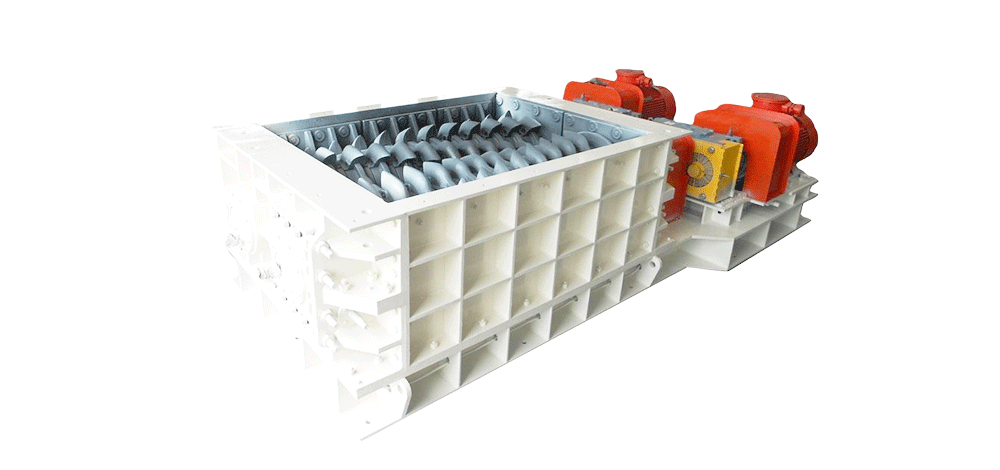

Alimentatore Interruttore

Capacità (t/h): 500-5,000

Lunghezza del trasportatore (m): 6-30

Larghezza del trasportatore (mm): 1,350-2,750

Sizer minerale

Dimensioni di uscita (mm): 50-300

Capacità (t/h): 250-10,000

Dimensione massima dell'alimentazione (mm): 200-1,500

Frantoio a quattro rulli

Capacità (t/h): 50-200

Dimensione massima dell'alimentazione (mm): 300

Dimensioni di uscita (mm): 0-10

Impianto di frantumazione mobile

Capacità (t/h): 5-1,000

Dimensione di alimentazione (mm): 0-350

Tipo: Cingolato/carrozzato

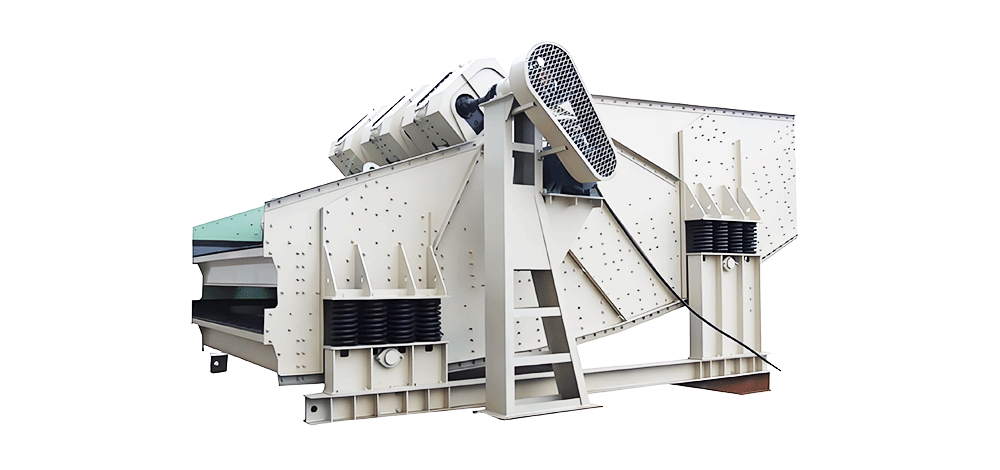

Schermo a banana

Capacità (t/h): 50-2,500

Larghezza massima dello schermo (mm) Larghezza schermo (mm): 4,300

Lunghezza massima dello schermo (mm) Lunghezza schermo (mm): 8,500

Schermo a rullo

Capacità (t/h): 150-1,800

Larghezza dello schermo (mm): 1,200-2,400

Dimensione delle particelle (mm): 10-100

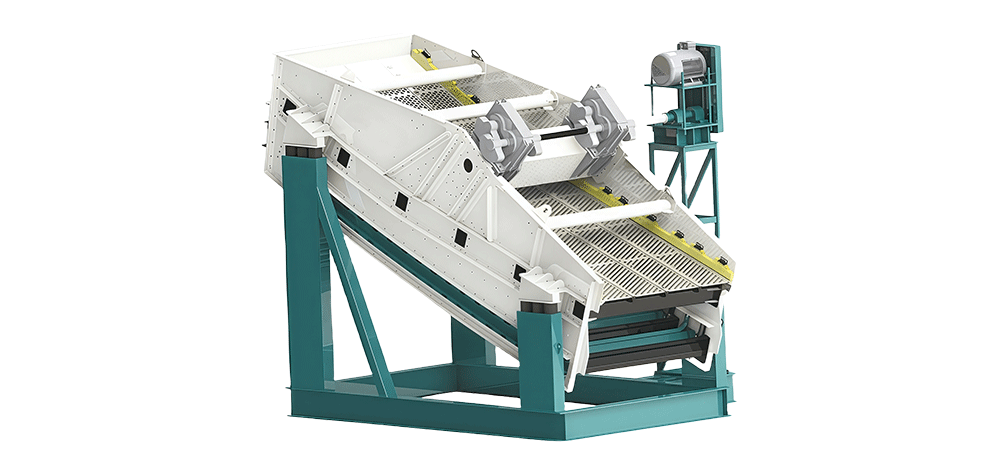

Schermo a flusso continuo

Capacità (t/h): 150-1,400

Dimensione dell'alimentazione (mm): ≤80-≤100

Tipo: Meccanico/vibrante

Vaglio vibrante circolare

Numero di strati: 2-3

Capacità (t/h): 60-1,500

Dimensione massima di ingresso (mm): 200

Vaglio vibrante lineare

Numero di strati: 1-2

Capacità (t/h): 40-950

Dimensione massima di ingresso (mm): 100

Frantoio a mascelle

Dimensioni di uscita (mm): 70-300

Capacità (t/h): 130-1,150

Dimensione massima di alimentazione (mm): 560-960

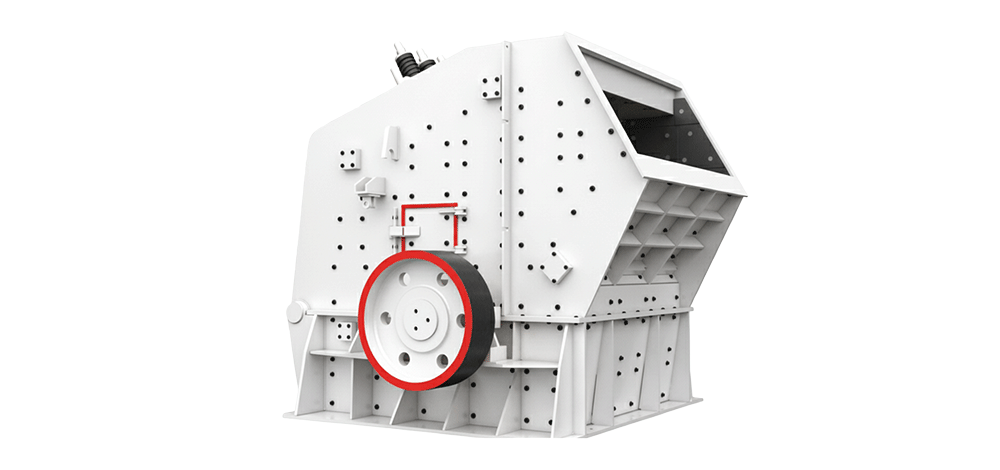

Frantoio a urto

Diametro del rotore (mm): 1,300-1,600

Capacità (t/h): 300-1,000

Dimensione massima di alimentazione (mm): 600-800

Frantoio a cono

Capacità (t/h): 27-1,270

Dimensione minima di scarico (mm): 9-38

Tipo: Singolo/multi cilindro

Frantoio a martelli

Diametro del rotore (mm): 1,600-3,000

Capacità (t/h): 200-5,500

Dimensione massima di alimentazione (mm): ≤700-≤1.100

Frantoio VSI

Capacità (t/h): 120-520

Materiale morbido dimensione massima di avanzamento (mm): 35-60

Materiale duro dimensione massima di avanzamento (mm): 30-50

Impianto di frantumazione del carbone CSTMG Struttura

Gli impianti di frantumazione del carbone CSTMG sono caratterizzati da una struttura robusta e modulare, progettata per garantire la massima produttività anche in condizioni minerarie difficili. Il sistema integra la frantumazione primaria con vagli minerari o frantoi a mascelle, la frantumazione secondaria/terziaria con frantoi a rulli o a urto e l'efficiente vagliatura con vagli a banana, il tutto collegato da alimentatori a cestello per impieghi gravosi e nastri trasportatori resistenti alla corrosione. Il nostro intelligente centro di controllo PLC consente il monitoraggio in tempo reale e la diagnostica a distanza.

Disponibili in configurazioni personalizzate per operazioni in sotterraneo o a cielo aperto, i nostri impianti gestiscono qualsiasi tipo di carbone ad alto tenore di zolfo e impianti mobili con un'efficienza ottimale.

Alimentazione

Il nostro sistema di alimentazione avanzato offre un controllo preciso del materiale attraverso alimentatori a tappeto o a nastro per impieghi gravosi, dotati di vaschette Hardox 400 resistenti agli urti, tensionamento idraulico per la stabilità dell'allineamento e zoccoli a prova di polvere con guarnizioni sostituibili. I nostri sensori di carico intelligenti impediscono la sovralimentazione, mentre le configurazioni opzionali includono alimentatori a vibrazione per materiali appiccicosi, design resistenti al calore per il clinker caldo e motori antideflagranti per le operazioni con il carbone.

Tipi di attrezzature per l'alimentazione

Frantumazione

Il sistema di frantumazione del carbone CSTMG è caratterizzato da una frantumazione a doppio stadio con vagliatori minerali (primari) e frantoi a martelli (secondari), per ottenere una produzione da 0 a 50 mm a 500-3000tph. Include denti anti-intasamento, involucri a prova di polvere e azionamenti VFD per il risparmio energetico. Progettato per carbone ad alta umidità con generazione di fini <5%. È disponibile una prevagliatura opzionale e un controllo intelligente del carico.

Tipi di attrezzature per la frantumazione

Screening

Il sistema di vagliatura del carbone CSTMG utilizza vagli a banana (altri dispositivi di vagliatura opzionali) con piani in poliuretano per una classificazione ad alta efficienza da 0 a 50 mm a 3000tph. Offre una pendenza regolabile di 25°, un design anti-intasamento e custodie a tenuta di polvere. Include un monitoraggio intelligente delle vibrazioni e tenditori a sgancio rapido per la sostituzione dei pannelli in meno di 30 minuti.

Tipi di apparecchiature di vagliatura

Trasporto

Il sistema di trasporto CSTMG integra trasportatori a nastro per impieghi gravosi, unità di trasmissione e rulli autoallineanti per un trasporto efficiente dei materiali. I tamburi di trasmissione con scanalature a V, le ruote folli resistenti agli urti e i pulitori in poliuretano garantiscono un funzionamento regolare. Progettato per la movimentazione di carbone ad alta capacità con gonne antipolvere e rilevamento degli strappi. Sono disponibili configurazioni opzionali di tipo artico e antincendio.

Tipi di apparecchiature di trasporto

Frantumazione del carbone Uscita

CSTMG fornisce impianti di frantumazione del carbone completamente personalizzati e adattati alle vostre esatte esigenze di produzione.Le nostre soluzioni ingegnerizzate si adattano alle caratteristiche specifiche del vostro carbone, sia che si tratti di lignite ad alta umidità, antracite abrasiva o carbone termico ricco di zolfo. Configuriamo con precisione ogni fase di frantumazione (vagliatori primari, frantoi secondari a rulli e impattatori terziari) per raggiungere le dimensioni di uscita desiderate, riducendo al minimo la generazione di fini.

L'automazione intelligente garantisce un rendimento ottimale con il monitoraggio in tempo reale delle dimensioni delle particelle. Dai progetti modulari compatti per i siti con limiti di spazio agli impianti per carichi pesanti per le mega miniere, integriamo sistemi di soppressione delle polveri, di protezione dalle esplosioni e di recupero dell'energia.

Carbone grosso

Carbone di medie dimensioni

Carbone fine

Polvere di carbone

Applicazione Industria

Vantaggi

Leader del settore con oltre 60 brevetti e certificazione ISO 9001, CSTMG combina un'ingegneria all'avanguardia con decenni di esperienza nel settore minerario per offrire soluzioni di frantumazione del carbone di qualità superiore.

I nostri impianti sono dotati di vagli minerari ad alta efficienza e automazione intelligente, che assicurano una precisa calibratura in uscita con generazione di fini <5% e una produttività fino a 5.000 TPH. Progettati per condizioni difficili, incorporano denti in carburo di tungsteno (durata di vita 3 volte superiore), involucri a prova di polvere e pacchetti artici/desertici (da -40°C a 50°C). Con il 30% a basso consumo energetico e il monitoraggio remoto, massimizziamo i tempi di attività riducendo al minimo i costi.

CSTMG Casi globali

Impianti di frantumazione del carbone in Indonesia

Impianti di frantumazione e vagliatura in Namibia

Impianto di frantumazione CSTMG in funzione alle Fiji

Ultimo Confronto tra frantumatori di carbone Guida

| Frantoio a mascelle | Frantoio a cono | Frantoio a martelli | Sizer minerale | Frantoio a quattro rulli | Frantoio mobile | |

| Funzione principale | Frantumazione primaria Gestione di roccia dura e ganga pesante. | Secondario/Terziario Lavorazione di pietre dure gangue. | Frantumazione in un unico passaggio Primaria e secondaria combinate. | Dimensioni / Primario Progettato specificamente per il carbone. | Macinazione fine Rigoroso controllo delle dimensioni delle particelle. | Frantumazione flessibile Operazioni ai box. |

| Principio di funzionamento | Compressione La mascella mobile preme contro la mascella fissa (masticazione). | Laminazione/Compressione Il mantello ruota all'interno della concavità (macinazione). | Impatto Martelli ad alta velocità colpiscono il materiale. | Taglio e tensione Rulli dentati a bassa velocità e coppia elevata (taglio). | Doppia compressione 4 rulli creano un processo di frantumazione in 2 fasi. | Sistema integrato Frantoio ospite montato su cingoli/pneumatici. |

| Capacità | 100 – 1500 TPH | 50 – 1000 TPH | 50 – 3000 TPH | 200 – 10.000 TPH (Alta produttività) | 50 – 400 TPH | 50 – 800 TPH |

| Dimensione del feed | Massimo 1200 mm | Massimo 300 mm | Massimo 1600 mm | Massimo 1500 mm | Massimo 100 mm (di solito <50 mm) | Dipende dall'unità host |

| Dimensione di output | 100 – 300 mm | 10 – 50 mm | < 30 mm (regolabile) | 50 – 300 mm (Cubi uniformi) | < 3 – 10 mm (Preciso) | Dipende dall'unità host |

| Vantaggi del carbone | Struttura semplice; Gestisce bene rocce gangue estremamente dure/di grandi dimensioni. | Le parti soggette a usura sono resistenti alla ganga abrasiva. | Elevato rapporto di riduzione; Basso costo iniziale di capitale. | Maneggia carbone bagnato/appiccicoso; Multe più basse (<5%); Compatto ed efficiente dal punto di vista energetico. | Resa estremamente uniforme; Polvere/particelle fini minime; Perfetto per specifiche caratteristiche della caldaia. | Elimina i costi di trasporto su gomma; Configurazione rapida; Va direttamente al cuore della questione. |

| Contro il carbone | Forma delle particelle scadente (Friabile); Si blocca facilmente con il carbone bagnato; Bassa produttività rispetto alle dimensioni. | Generazione di multe elevate (Perdita di profitto); Tappali con carbone morbido; Non adatto per materiali appiccicosi. | Multe eccessive (Polverizza il carbone); Elevata usura dei martelli; | Costo iniziale di acquisto più elevato | Capacità inferiore | Costo iniziale di acquisto più elevato |

| Ideale per | Miniere a cielo aperto con elevato contenuto di roccia (ganga >30%); Frantumazione primaria di carbone secco o ROM standard. | Linee aggregate trasformare i rifiuti del carbone (ganga) in ghiaia da costruzione. | Centrali elettriche (termiche) dove il carbone viene comunque polverizzato e il budget è limitato; Frantumazione secondaria/terziaria di carbone medio-duro, flusso semplificato. | CHPP e lavanderie moderne Frantumazione primaria di carbone grezzo ad alto contenuto di umidità, appiccicoso o ad alto contenuto di argilla. | Caldaie CFB / Impianti chimici Frantumazione secondaria/terziaria dove l'uniformità del prodotto e la presenza minima di polveri fini sono fondamentali (ad esempio, centrali termiche). | Frantumazione a contratto / Cave remote Operazioni multisito per ridurre i costi di trasporto del carbone grezzo; Progetti a breve termine. |

Il frantoio per carbone più adatto Da scegliere: dalla ROM all'alimentazione della caldaia

CSTMG offre un supporto completo in materia di ingegneria, approvvigionamento e costruzione per progettare un diagramma di flusso su misura per le vostre specifiche esigenze di produzione.

Fase 1: Frantumazione primaria (movimentazione ROM)

- Attrezzatura: CSTMG Mineral Sizer (frantoio a rulli a doppia dentatura)

- Funzione: Accetta grandi pezzi grezzi (ROM) fino a 1.500 mm.

- Output: Riduce il materiale a 150 mm – 300 mm per il trasporto o la lavorazione secondaria.

- Vantaggio: Include un effetto di “vagliatura” integrato. Il materiale già sufficientemente piccolo passa immediatamente attraverso lo spazio tra i denti, aumentando la capacità produttiva totale (fino a 14.000 t/h).

Fase 2: Frantumazione secondaria e terziaria (dimensionamento di precisione)

- Attrezzatura: Frantoio a quattro rulli CSTMG

- Funzione: La soluzione definitiva per il dimensionamento del prodotto finale. È caratterizzato da un design “One Feed, Two Crushing” (un unico alimentatore, due frantumazioni): i rulli superiori eseguono la frantumazione grossolana, mentre quelli inferiori eseguono la frantumazione fine.

- Output: Controllo di precisione fino a ≤10 mm o ≤30 mm (regolabile).

- Vantaggio: Perfetto per caldaie CFB (Circulating Fluidized Bed) e preparazione di carbone polverizzato, garantisce una granulometria rigorosa senza particelle sovradimensionate.

Fisso vs Mobile Impianti di frantumazione per la movimentazione del carbone Impianto di preparazione

| Impianto di frantumazione fisso (Linea fissa) | Impianto di frantumazione mobile (Cingolo/Ruota) | |

| Definizione | Una struttura permanente costruita su fondamenta in cemento, solitamente integrata con un impianto di lavaggio/preparazione. | Un'unità di frantumazione compatta montata su un telaio cingolato (carrello) o gommato, in grado di spostarsi direttamente sul fronte di scavo. |

| Tipi di frantoi | Accoglie il più grande frantoi (ad esempio, frantoi a mascelle primari di grandi dimensioni o vagliatori minerali). | Case tipiche medio-grande frantoi (frantoio a martelli, frantoio a mascelle più piccolo o frantoio a rulli). |

| Configurazione e installazione | Lento (1-3 mesi) Richiede lavori di ingegneria civile su vasta scala, fondamenta in calcestruzzo e strutture in acciaio. | Veloce (1-4 giorni) “Plug & Play”. Non richiede lavori di ingegneria civile né fondamenta permanenti. |

| Capacità produttiva | Illimitato (scalabile) In grado di gestire un flusso di produzione massiccio (ad esempio, >2000 TPH). Ideale per le “super miniere”.” | Limitato Limitato dalle dimensioni del telaio. Tipicamente 50 – 800 TPH per unità. (È possibile combinare più unità). |

| Costi di trasporto (Autotrasporto) | Alto I camion devono trasportare il carbone grezzo dalla miniera all'impianto fisso (la distanza aumenta con l'espansione della miniera). | Minimo Il frantoio si sposta sul carbone. Il carbone frantumato viene trasportato all'esterno. Riduce drasticamente i costi della flotta di autocarri. |

| Investimento iniziale (CAPEX) | Inferiore (costo delle attrezzature) Le macchine sono più economiche, ma la costruzione/installazione aggiunge costi. | Superiore (costo dell'attrezzatura) Il telaio, i motori e l'impianto idraulico integrati rendono le singole unità più costose. |

| Costi operativi (OPEX) | Minimo a lungo termine L'elettricità della rete è più economica del diesel; l'accesso per la manutenzione è più facile; sono necessari meno tecnici specializzati. | Superiore Consumo di gasolio (se non ibrido); maggiore usura del telaio. |

| Impatto ambientale | Contenuto Più facile da racchiudere (coperture antipolvere) e installare sistemi permanenti di abbattimento delle polveri. | Maggiore esposizione Polvere e rumore vengono generati proprio nella zona di estrazione (anche se le unità CSTMG sono dotate di sistemi di soppressione). |

| Flessibilità | Zero Una volta costruito, non può essere spostato. | Massimo Può essere facilmente spostato su una nuova panchina, una nuova fossa o rivenduto/affittato al termine del progetto. |

| Manutenzione | Facile accesso Passerelle, piattaforme e gru rendono la manutenzione sicura e veloce. | Limitato Il design compatto rende leggermente più difficile l'accesso ai componenti interni. |

| Ideale per | Mine a lunga durata (>10 anni) Centrali termiche di grandi dimensioni in cui sono necessari il lavaggio del carbone e una selezione accurata a livello centrale. | Estrazione mineraria a contratto / Miniere a vita breve Aree remote, fasi iniziali di produzione o riduzione delle distanze di trasporto su camion. |

Come fare per Maneggiare carbone bagnato e appiccicoso Senza intasamenti?

Nel competitivo settore dell'estrazione e della lavorazione del carbone, l'efficienza dell'impianto di frantumazione determina direttamente la redditività. Che si tratti di una miniera a cielo aperto, di un impianto di lavaggio del carbone o di una centrale termica, la sfida rimane la stessa: come lavorare grandi volumi di carbone, spesso umido e mescolato a ganga, senza intasare i macchinari o trasformare il prezioso carbone in polvere di scarto?

A differenza dei tradizionali mulini a martelli o frantoi a mascelle che si basano sulla forza bruta e su un elevato consumo energetico, i nostri impianti di frantumazione del carbone utilizzano tecnologie avanzate. Tecnologia Shear-Force. Progettiamo e realizziamo circuiti di frantumazione completi incentrati sul nostro prodotto di punta. Vagli minerali (frantoi a doppio rullo dentato) e Quattro frantoi a rulli, garantendo la dimensione delle particelle esattamente necessaria con costi operativi minimi.

Frantoi a rulli CSTMG funzionano secondo il principio della bassa velocità e dell'elevata coppia. I nostri profili dentati specializzati afferrano il materiale e applicano forze di tensione e di taglio, rompendo il carbone lungo le sue linee di sfaldatura naturali.

Se la tua miniera si occupa di carbone grezzo bagnato dalla pioggia, lignite o materiale con elevato contenuto di argilla, conosci bene l'incubo del blocco delle attrezzature.

Gli impianti di frantumazione del carbone CSTMG sono progettati specificatamente per essere anti-intasamento., e le nostre piante hanno dimostrato di produrre un prodotto uniforme e cubico con 50-70% meno multe rispetto ai frantoi tradizionali.

- Senza schermo inferiore: A differenza dei mulini a martelli, i nostri Mineral Sizers non hanno uno schermo inferiore che può ostruirsi. La distanza tra i rulli determina la dimensione.

- Meccanismo autopulente: La rotazione interconnessa dei rulli dentati crea un effetto autopulente naturale. Per condizioni estreme, installiamo raschiatori regolabili che rimuovono attivamente il materiale appiccicoso dalla superficie del rullo ad ogni rotazione.

- Funzionamento in tutte le condizioni atmosferiche: Dai tropici umidi agli inverni gelidi, i nostri impianti continuano a funzionare quando gli altri si fermano per la pulizia.

Richiedi ora

Per aiutarci a consigliare la soluzione di vagliatura minerale ottimale per la vostra attività, vi preghiamo di fornirci le informazioni necessarie:

- la posizione e l'applicazione del progetto;

- tipo di materiale, dimensioni dell'alimento, umidità e durezza;

- capacità richiesta e dimensioni dell'output target; eventuali problemi attuali dell'apparecchiatura;

- e qualsiasi requisito speciale, come il controllo delle polveri o le limitazioni di spazio.

Includendo i vostri dati di contatto, i nostri ingegneri potranno preparare una proposta personalizzata con le specifiche dell'apparecchiatura, le raccomandazioni per il layout e le stime delle prestazioni entro 24 ore.

Per un servizio più rapido, allegate alla vostra richiesta i rapporti di prova dei materiali o le foto del sito.