Walzenbrecher

Ob Sie nun Rohkohle in einer unterirdischen Kammer verarbeiten oder eine präzise Korngrößenverteilung für einen Wirbelschichtkessel benötigen – die richtige Zerkleinerungstechnik entscheidet über Ihre Rentabilität.

Bei CSTMG sind wir auf fortschrittliche Bergbau-Walzenbrecher, insbesondere Mineral-Siebe (doppelt gezahnt) und Vierwalzenbrecher, entwickelt, um herkömmliche Kompressionsbrecher in Bezug auf Energieeffizienz und Materialqualität zu übertreffen.

ANWENDUNGEN

Kohle

Bergbau

Heißer Verkauf Bergbau-Rollensiebbrecher

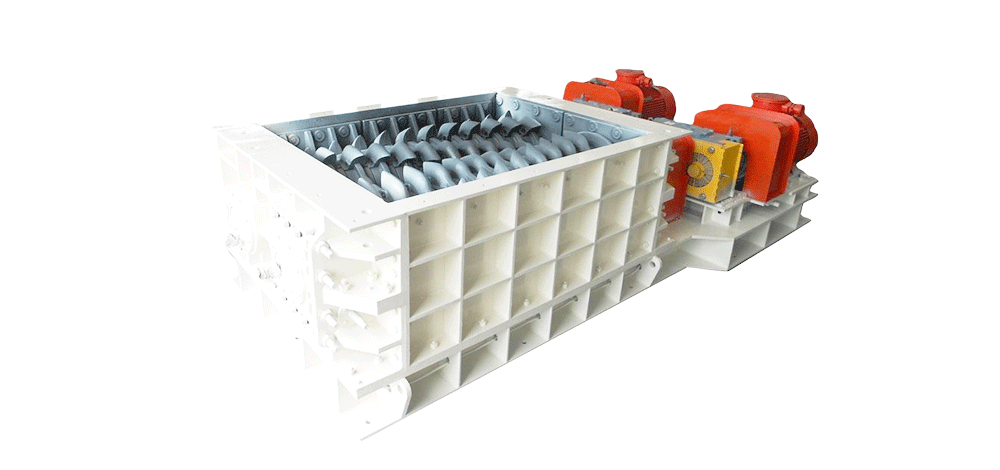

CSTMG-Walzenbrecher verfolgen einen intelligenteren Ansatz. Durch die Nutzung eines Prinzips mit niedriger Drehzahl und hohem Drehmoment in Kombination mit Scher- und Zugkräfte, Unser Walzenbrecher “schneidet” das Material, anstatt es zu zermalmen. Dies führt zu einer einheitliche Produktgröße bei minimaler Staubentwicklung.

Darüber hinaus ist dieses Design außergewöhnlich feuchtigkeitsunempfindlich. Wenn Sie mit nasser, klebriger Kohle oder tonhaltigen Erzen umgehen die typischerweise Standardmaschinen verstopfen, sind unsere Walzenbrecher die operative Lösung, nach der Sie gesucht haben.

Doppelwalzen-Siebbrecher

Ideal für die Zerkleinerung von Primär-/Sekundärmineralien; Geeignet für Unternehmen, die einen hohen Durchsatz benötigen, große Zufuhrgrößen verarbeiten oder in beengten unterirdischen Räumen arbeiten.

Futtergröße: ≤1500 mm

Ausgabegröße: ≤300 mm

Kapazität: bis zu 10.000 t/h

Vierwalzenbrecher

Geeignet für die Zerkleinerung feiner Mineralien; Reduziert das Material in einem einzigen Durchgang mit hoher Präzision auf eine feine Partikelgröße.

Futtergröße: ≤300 mm

Ausgabegröße: ≤10 mm

Kapazität: bis zu 800 t/h

CSTMG Walzenbrecher Eigenschaften

Breite Materialanpassungsfähigkeit. Ausgestattet mit austauschbaren Zähnen (gerade/spiralförmig/Wolfszähne) für Kohle, Kalkstein und Gangart. Verarbeitet Materialien mit einer Härte von bis zu 150 MPa und einer Feuchtigkeit von bis zu 251 TP3T und eignet sich hervorragend für die Zerkleinerung von sprödem/weichem Erz.

Doppelfunktion. Beide besitzen integrierte Screening-Funktionen. Der Doppelwalzenbrecher nutzt die Geometrie der Zähne, um untermaßiges Material vor dem Brechen auszusortieren, während der Vierwalzenbrecher den Abstand zwischen den Walzen nutzt, um die Endgröße zu steuern. Dadurch entfällt in vielen Anlagen die Notwendigkeit separater Siebanlagen.

Breite Anwendung. Beide sind Kernlösungen für die Bergbau-, Kohle-, Energie- und Baustoffindustrie. Sie gehören zur Standardausstattung in Tagebaubetriebe, Kohlewaschanlagen und Wärmekraftwerke.

Schutz & Anpassung. Beide verfügen über Überlastschutzmechanismen und ermöglichen eine flexible Steuerung der Ausgabegröße durch Einstellen des Walzenspaltes. Ihre modulare Bauweise erleichtert die Wartung und beide können Materialien mit einem bestimmten Feuchtigkeitsgehalt gut verarbeiten.

CSTMG Doppelwalzenbrecher Spezifikation

| Primär-Doppelwalzenbrecher Mineral Sizer | ||||

| Primäre Mineral-Siebmaschine der Serie 150 | ||||

| Modell | CSTMG – 2PLF-150/250 | CSTMG – 2PLF-150/300 | CSTMG – 2PLF-150/350 | CSTMG – 2PLF-150/400 |

| Rollendurchmesser (mm) | 1500 | 1500 | 1500 | 1500 |

| Rollenlänge (mm) | 2500 | 3000 | 3500 | 4000 |

| Eingabegröße (mm) | ≤1500 | ≤1500 | ≤1500 | ≤1500 |

| Ausgabegröße (mm) | ≤300 | ≤300 | ≤300 | ≤300 |

| Kapazität (t/h) | ≤4500 | ≤5500 | ≤6500 | ≤7500 |

| Primäre Mineral-Siebmaschine der Serie 140 | ||||

| Modell | CSTMG – 2PLF-140/200 | CSTMG – 2PLF-140/250 | CSTMG – 2PLF-140/300 | CSTMG – 2PLF-140/350 |

| Rollendurchmesser (mm) | 1400 | 1400 | 1400 | 1400 |

| Rollenlänge (mm) | 2000 | 2500 | 3000 | 3500 |

| Eingabegröße (mm) | ≤1400 | ≤1400 | ≤1400 | ≤1400 |

| Ausgabegröße (mm) | ≤300 | ≤300 | ≤300 | ≤300 |

| Kapazität (t/h) | ≤3000 | ≤4000 | ≤5000 | ≤6000 |

| Primäre Mineral-Siebmaschine der Serie 120 | ||||

| Modell | CSTMG – 2PLF-120/150 | CSTMG – 2PLF-120/200 | CSTMG – 2PLF-120/250 | CSTMG – 2PLF-120/300 |

| Rollendurchmesser (mm) | 1200 | 1200 | 1200 | 1200 |

| Rollenlänge (mm) | 1500 | 2000 | 2500 | 3000 |

| Eingabegröße (mm) | ≤1200 | ≤1200 | ≤1200 | ≤1200 |

| Ausgabegröße (mm) | ≤300 | ≤300 | ≤300 | ≤300 |

| Kapazität (t/h) | ≤1500 | ≤2000 | ≤2500 | ≤3000 |

| Primärmineral-Siebmaschine der Serie 100 | ||||

| Modell | CSTMG – 2PLF-100/120 | CSTMG – 2PLF-100/150 | CSTMG – 2PLF-100/200 | CSTMG – 2PLF-100/250 |

| Rollendurchmesser (mm) | 1000 | 1000 | 1000 | 1000 |

| Rollenlänge (mm) | 1200 | 1500 | 2000 | 2500 |

| Eingabegröße (mm) | ≤1000 | ≤1000 | ≤1000 | ≤1000 |

| Ausgabegröße (mm) | ≤300 | ≤300 | ≤300 | ≤300 |

| Kapazität (t/h) | ≤800 | ≤1200 | ≤1500 | ≤2000 |

| Sekundär-Doppelwalzenbrecher Mineral Sizer | ||||||||||

| Sekundäre Mineral-Siebanlage der Serie 100 | ||||||||||

| Modell | CSTMG – 2PLF-100/150 | CSTMG – 2PLF-100/200 | CSTMG – 2PLF-100/250 | CSTMG – 2PLF-100/300 | CSTMG – 2PLF100/350 | |||||

| Rollendurchmesser (mm) | 1000 | 1000 | 1000 | 1000 | 1000 | |||||

| Rollenlänge (mm) | 1500 | 2000 | 2500 | 3000 | 3500 | |||||

| Eingabegröße (mm) | ≤400 | ≤400 | ≤400 | ≤400 | ≤400 | |||||

| Ausgabegröße (mm) | 50-150 | 50-150 | 50-150 | 50-150 | 50-150 | |||||

| Kapazität (t/h) | 400-800 | 500-1000 | 650-1200 | 800-1500 | 1000-1800 | |||||

| Sekundäre Mineral-Siebmaschine der Serie 80 | ||||||||||

| Modell | CSTMG – 2PLF-80/150 | CSTMG – 2PLF-80/200 | CSTMG – 2PLF-80/250 | CSTMG – 2PLF-80/300 | ||||||

| Rollendurchmesser (mm) | 800 | 800 | 800 | 800 | ||||||

| Rollenlänge (mm) | 1500 | 2000 | 2500 | 3000 | ||||||

| Eingabegröße (mm) | ≤300 | ≤300 | ≤300 | ≤300 | ||||||

| Ausgabegröße (mm) | 50-150 | 50-150 | 50-150 | 50-150 | ||||||

| Kapazität (t/h) | 300-500 | 400-800 | 500-1200 | 600-1500 | ||||||

| Sekundäre Mineral-Siebmaschine der Serie 60 | ||||||||||

| Modell | CSTMG – 2PLF-60/120 | CSTMG – 2PLF-60/160 | CSTMG – 2PLF-60/200 | |||||||

| Rollendurchmesser (mm) | 600 | 600 | 600 | |||||||

| Rollenlänge (mm) | 1200 | 1600 | 2000 | |||||||

| Eingabegröße (mm) | ≤300 | ≤300 | ≤300 | |||||||

| Ausgabegröße (mm) | 50-150 | 50-150 | 50-150 | |||||||

| Kapazität (t/h) | 200-400 | 250-600 | 300-800 | |||||||

CSTMG Vierwalzenbrecher Spezifikation

| Modell | Max. Eingabegröße (mm) | Ausgabegröße (mm) | Kapazität (t/h) | Leistung (kW) |

| CSTMG – 4G10-50 | 300 | 0-10 | 50 | 18.5+22 |

| CSTMG – 4G10-70 | 300 | 0-10 | 70 | 2×30 |

| CSTMG – 4G10-90 | 300 | 0-10 | 90 | 37+45 |

| CSTMG – 4G10-100 | 300 | 0-10 | 100 | 2 × 45 |

| CSTMG – 4G10-140 | 300 | 0-10 | 140 | 45+55 |

| CSTMG – 4G10-150 | 300 | 0-10 | 150 | 2×55 |

| CSTMG – 4G10-170 | 300 | 0-10 | 170 | 55+75 |

| CSTMG – 4G10-200 | 300 | 0-10 | 200 | 75+90 |

| CSTMG – 4G10-250 | 300 | 0-10 | 250 | 90+110 |

| CSTMG – 4G10-300 | 300 | 0-10 | 300 | 2 × 110 |

| CSTMG – 4G10-350 | 300 | 0-10 | 350 | 110+132 |

| CSTMG – 4G10-400 | 300 | 0-10 | 400 | 2 × 160 |

| CSTMG – 4G10-450 | 300 | 0-10 | 450 | 160+185 |

| CSTMG – 4G10-500 | 300 | 0-10 | 500 | 185+200 |

| CSTMG – 4G10-550 | 300 | 0-10 | 550 | 2 × 200 |

| CSTMG – 4G10-600 | 300 | 0-10 | 600 | 2 × 250 |

| CSTMG – 4G10-650 | 300 | 0-10 | 650 | 250+280 |

| CSTMG – 4G10-700 | 300 | 0-10 | 700 | 2 × 280 |

| CSTMG – 4G10-800 | 300 | 0-10 | 800 | 280+315 |

CSTMG Walzenbrecher Weltweite Fälle

CSTMG Vierwalzenbrecher arbeitet erfolgreich in Indonesien

CSTMG-Doppelwalzen-Mineralklassierer in Peru installiert

CSTMG-Doppelwalzenbrecher im Einsatz in Großbritannien

Walzenbrecher Handhabung von Materialien

Stark feuchte und klebrige Materialien. Bearbeitet nasse Kohle, tonhaltige Erze und klebrige Mineralien (bis zu 25% Feuchtigkeit) ohne Verstopfung, dank selbstreinigendem Zahndesign und verstopfungsfreien Lücken.

Abrasive und harte Erze. Zerkleinert Eisenerz, Kupfererz, Golderz, Quarzit und Schlacke (Härte ≤ 150 MPa) mit Wolframkarbidzähnen (HRC ≥ 65) und bietet eine dreimal längere Lebensdauer als Standardbrecher.

Mürbe und spröde Mineralien. Minimiert das Übermahlen (Feinteilanteil <5%) von Salz, Ölschiefer, Ton, Gips und Kalkstein und bewahrt so die Qualität der Stückprodukte für die Weiterverarbeitung.

Gemischte und heterogene Futtermittel. Verarbeitet Kohle mit Ganggestein, Bauschutt oder Recyclingbeton effizient, mit einstellbaren Zahnkonfigurationen (gerade/spiralförmig/Wolfszähne) für optimale Fragmentierung.

CSTMG Walzenbrecher Details zur Produktion

Materialauswahl und Vorbereitung

- Walzen und Wellen: Geschmiedet aus42CrMo legierter Stahl mit Ultraschallprüfung auf innere Fehler.

- Zähne:Wolframkarbidspitzen (HRC≥65), gelötet in Vakuumöfen für maximale Haftung.

- Rahmen: Konstruiert ausVerschleißfester Stahl NM400 (Brinell-Härte 400) für eine lange Lebensdauer.

Feinmechanische Bearbeitung

- CNC-gesteuertes Fräsen von kritischen Komponenten mit einer Toleranz von ±0,05 mm.

- Zahnradbearbeitung nach AGMA Klasse 9 für eine reibungslose Kraftübertragung.

- Dynamisches Auswuchten nach G6.3 (Vibration ≤2mm/s bei Volllast).

Automatisierte Montage

- Roboterschweißen von Bauteilen mit Spannungsabbau nach der Schweißung.

- Laserausgerichteter Lagereinbau für perfekten Wellenrundlauf.

- Computergesteuerte Drehmomentaufbringung für alle Verbindungselemente.

CSTMG Walzenbrecher Verarbeitbare Rohstoffe

Doppelzahn-Sortierbrecher:

- Fokus: Primäre und sekundäre Zerkleinerung von spröden, blockartigen Materialien.

- Materialien: Kohle, Kohleabraum, Kalkstein, Koks, Glas, Ton. Außerdem werden Metallerze wie Eisen, Gold und Uran verarbeitet.

- Festigkeitsgrenze: Kann Materialien mit einer Druckfestigkeit von bis zu 300 MPa verarbeiten.

- Am besten geeignet für: Große Kohlebergwerke, Untertagebau oder Kohleaufbereitungsanlagen, die eine Sortierung der Rohkohle erfordern.

Vierzahn-Walzenbrecher:

- Fokus: Sekundäre und tertiäre (Fein-)Zerkleinerung von mittelharten und spröden Materialien.

- Materialien: Kohle, Gangart, Koks, Kalkstein, Gips und weichere Metallerze (Kupfer/Eisen).

- Anwendung: Weit verbreitet im Tagebau, in Kraftwerken für Gangart und in Kohlewächanlagen.

- Präzision: Kann Futtermittel direkt auf ≤10 mm oder für bestimmte industrielle Anforderungen sogar noch feiner zerkleinern.

Auswahlhilfe: Mineral-Siebmaschine vs. Vierwalzenbrecher

Die Wahl zwischen diesen beiden Technologien hängt davon ab, wo die Maschine in Ihrer Produktionslinie steht und welche Zielausgabegröße Sie anstreben.

1. Berücksichtigen Sie Ihren Raum und Ihre Bühne

Wenn Sie sich in der primären oder sekundären Betriebsphase befinden, insbesondere in unterirdischen Umgebungen, in denen der vertikale Platz begrenzt ist, ist der Mineral Sizer überlegen. Dank seiner Modularität kann er zerlegt, durch enge Schächte transportiert und vor Ort wieder zusammengebaut werden.

Umgekehrt, wenn Sie in einem Oberflächenwerk tätig sind, das eine Endbearbeitung des Produkts benötigt, bietet der Vierwalzenbrecher das erforderliche Zerkleinerungsverhältnis in einem Arbeitsgang.

2. Ausgabevorgaben

Der Mineral Sizer ist ein Volumenmonster, ideal zum Zerkleinern großer Brocken (bis zu 300 mm Ausgang) für den Transport oder die Weiterverarbeitung.

Der Vierwalzenbrecher ist ein Präzisionsinstrument, das dafür ausgelegt ist, mittelgrobes Material aufzunehmen und es sofort in feines Granulat (oft ≤10 mm) zu verwandeln.

Schnellvergleichstabelle

| Funktion | Mineral-Siebmaschine (doppelt verzahnt) | Vierwalzenbrecher |

| Primäre Funktion | Grobe und mittlere Zerkleinerung | Feinzerkleinerung (sekundär/tertiär) |

| Zerkleinerungsmechanismus | Einstufige Scheren + Sieben | Zweistufige sequentielle Zerkleinerung |

| Ausgabegröße | Breiter Bereich (50–300 mm) | Feine Präzision (8–20 mm) |

| Kapazität | Ultrahoch (bis zu 10.000 t/h) | Mittel (10–800 t/h) |

| Ideale Anwendung | ROM Kohle, Grubenmund, Untertage | Kraftwerke, Kokereien, Chemiewerke |

| Konstruktionsplanung | In erster Linie ein Doppelrolle Struktur. Stützt sich bei der Größenbestimmung/Siebung auf den Abstand zwischen den Zähnen. | Bestehend aus zwei Rollenpaare (insgesamt 4), vertikal gestapelt. Keine unabhängige Siebung; basiert auf zweistufiger Zerkleinerung. |

| Zerkleinerungsstrom | Einmaliger Durchgang. Qualifiziertes Material wird sofort aussortiert; nur übergroßes Material wird zerkleinert. | Zweistufig kontinuierlich. Das Material durchläuft in einer Abfolge die oberen Walzen (grob) und anschließend die unteren Walzen (fein). |

| Kernszenario | Am besten geeignet für Unterirdisch/Beengte Räume oder Vorzerkleinerung, wo geringe Überzerkleinerung ist entscheidend. | Am besten geeignet für Oberflächenbearbeitung (Kraftwerke, große Bergwerke), die eine direkte Produktion von Feinstaub. |

Häufig gestellte Fragen

F: Können diese Brecher nasses und klebriges Material verarbeiten?

A: Ja. Dies ist eine der Hauptstärken der CSTMG-Walzenbrecher. Da sie nicht auf einer festen Brechplatte (wie bei einem Backenbrecher) basieren, können nasse Materialien problemlos durchlaufen. Der Vierwalzenbrecher verfügt außerdem über eine Rotation mit unterschiedlichen Geschwindigkeiten, die einen Selbstreinigungseffekt erzeugt und klebrige Rückstände automatisch abkratzt.

F: Wie lange ist die Lebensdauer der Zähne?

A: Die Lebensdauer hängt von der Abrasivität Ihres Materials ab. CSTMG verwendet jedoch für seine Zähne proprietären hochmanganhaltigen Stahl und spezielle Legierungsbeschichtungen, wodurch die Lebensdauer im Vergleich zu Standardgussteilen erheblich verlängert wird. Wir bieten auch austauschbare Zahnmuster an, die auf Ihr spezifisches Erz zugeschnitten sind.

F: Kann ich meinen vorhandenen Prallbrecher durch einen Mineral Sizer ersetzen?

A: In vielen Fällen ja. Wenn Sie Strafen und Energieverbrauch reduzieren und gleichzeitig den Durchsatz aufrechterhalten möchten, ist der Austausch eines Prallbrechers durch einen Mineral Sizer eine hervorragende Aufrüstung. Unsere Ingenieure können Ihren Kreislauf simulieren, um die Vorteile zu bestätigen.

F: Was ist der Unterschied zwischen einem Mineral Sizer und einem Standard-Backenbrecher?

A: Der Hauptunterschied liegt in der Zerkleinerungsprinzip und das daraus resultierende Produktqualität.

Ein Standard Backenbrecher arbeitet nach dem Prinzip der Kompression. Dabei wird das Material zwischen zwei Platten gepresst, bis es zerbricht. Diese Zerkleinerungsmethode ist zwar bei sehr hartem Gestein wirksam, erfordert jedoch einen hohen Energieaufwand und führt häufig zu einer “Überzerkleinerung”, wodurch ein hoher Anteil an Feinanteilen (Staub/Pulver) entsteht.

Im Gegensatz dazu ist ein Mineral-Siebmaschine (Doppelzahnwalzenbrecher) nutzt hohe Drehmomente, niedrige Drehzahlen sowie Scher- und Zugkräfte. Die Zähne greifen aktiv in das Material ein und “zerreißen” oder “scheren” es unter Zugkraft, was die größte Schwachstelle der meisten Gesteinsarten ist. Diese Methode ist wesentlich energieeffizienter und verbraucht oft 30% bis 50% weniger Energie als Druckbrecher. Noch wichtiger ist, dass sie ein gleichmäßiges Produkt mit minimalem Feinanteil erzeugt, was für die Maximierung des Heizwerts von Kohle und die Reduzierung von Abfall bei der Mineralverarbeitung von entscheidender Bedeutung ist.

F: Kann der Vierwalzenbrecher nasse und klebrige Kohle verarbeiten?

A: Auf jeden Fall. Die Verarbeitung von Material mit hohem Feuchtigkeitsgehalt ist eine der herausragenden Eigenschaften des Vierwalzenbrechers.

Herkömmliche Brecher oder Siebanlagen leiden häufig unter “Verblendung” oder Verstopfung, wenn sie nasse Kohle oder tonhaltige Erze verarbeiten. Um dem entgegenzuwirken, sind die Vierwalzenbrecher von CSTMG mit einem Selbstreinigungsmechanismus. Wir verwenden häufig ein Design mit unterschiedlichen Drehzahlen, bei dem sich die Walzen mit leicht unterschiedlichen Geschwindigkeiten relativ zueinander drehen. Dieser Geschwindigkeitsunterschied erzeugt eine Schabwirkung, die verhindert, dass Material an der Walzenoberfläche haften bleibt oder sich zwischen den Zähnen ansammelt. Zusätzlich können spezielle Schaber installiert werden, die die Walzenoberfläche während des Betriebs aktiv reinigen und so einen kontinuierlichen Durchsatz auch bei hohem Feuchtigkeitsgehalt gewährleisten.

F: Wie stelle ich die Partikelgröße am Ausgang eines Doppelzahnwalzenbrechers ein?

A: Die Einstellung der Produktgröße bei einem CSTMG-Doppelzahnwalzenbrecher ist unkompliziert und erfolgt durch Ändern der Mittenabstand zwischen den beiden Quetschwalzen.

Im Gegensatz zu Prallbrechern, bei denen Sie möglicherweise Schlagleisten oder Siebgewebe austauschen müssen, können Sie bei unseren Sizers den Abstand zwischen den Walzen mechanisch oder hydraulisch vergrößern oder verkleinern.

- Um die Partikelgröße zu erhöhen: Sie vergrößern den Achsabstand (den Abstand).

- Um die Partikelgröße zu verringern: Sie verringern den Achsabstand.

Diese Anpassung ermöglicht es den Betreibern, sich schnell an unterschiedliche Marktanforderungen anzupassen. Bei größeren Änderungen des Untersetzungsverhältnisses oder der Zufuhregenschaften können die modularen Zahnplatten auch gegen Segmente mit unterschiedlichen Zahnprofilen ausgetauscht werden (z. B. Wechsel von groben zu feinen Zähnen), ohne dass die gesamte Wellenbaugruppe ersetzt werden muss.

Jetzt anfragen

Damit wir Ihnen die optimale Lösung für Ihren Betrieb empfehlen können, bitten wir Sie um Ihre Angaben:

- Ihren Projektstandort und Ihren Antrag;

- Materialart, Aufgabegröße, Feuchtigkeit und Härte;

- Erforderliche Kapazität und angestrebte Leistungsgröße; derzeitige Ausrüstungsprobleme (falls vorhanden);

- und alle besonderen Anforderungen wie Staubkontrolle oder Platzbeschränkungen.

Wenn Sie uns Ihre Kontaktdaten mitteilen, können unsere Ingenieure innerhalb von 24 Stunden ein individuelles Angebot mit Gerätespezifikationen, Auslegungsempfehlungen und Leistungsschätzungen erstellen.

Für eine schnellstmögliche Bearbeitung fügen Sie Ihrer Anfrage bitte alle verfügbaren Materialprüfberichte oder Baustellenfotos bei.