Planta de trituração de minério de metal

As instalações de britagem de minério de metal da CSTMG são projetadas para uma integração perfeita em todo o circuito de processamento, desde a alimentação primária até ao armazenamento do produto final. Os nossos transportadores para serviços pesados possuem polias resistentes a impactos e correias resistentes ao desgaste para lidar com minérios abrasivos como ferro e cobre em capacidades de até 6.000 tph. O sistema incorpora pontos de transferência inteligentes com supressão de poeiras e deteção automática de metais para segurança operacional. Concebidas para uma degradação mínima do material, as nossas soluções de manuseamento mantêm distribuição óptima do tamanho das partículas enquanto reduz o consumo de energia através da tecnologia de acionamento regenerativo. O design modular permite uma rápida manutenção e adaptabilidade a vários layouts de instalações, garantindo um fluxo contínuo de material com a disponibilidade operacional do 98% em ambientes mineiros exigentes.

Equipamento de trituração e peneiramento de minério metálico em promoção

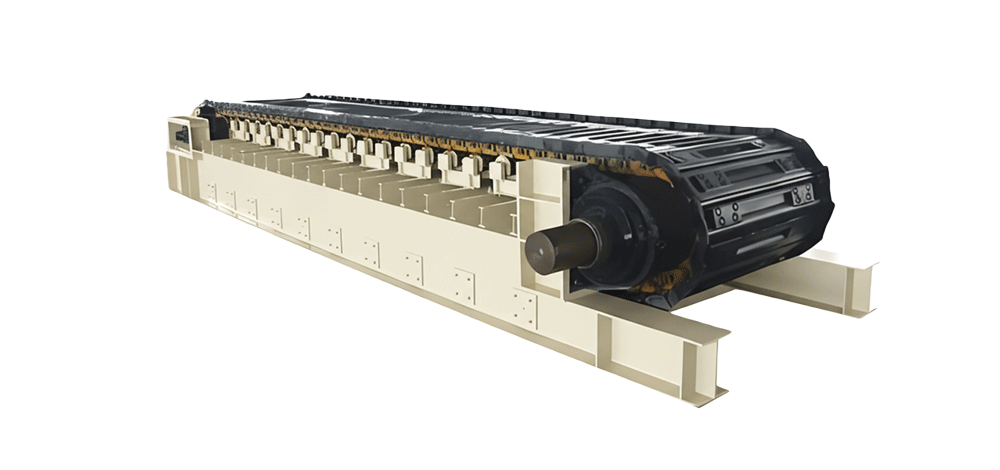

Alimentador de avental

Comprimento (m): 2-20

Capacidade (m³/h): 50-4,000

Tamanho máximo de alimentação (mm): 350-1,800

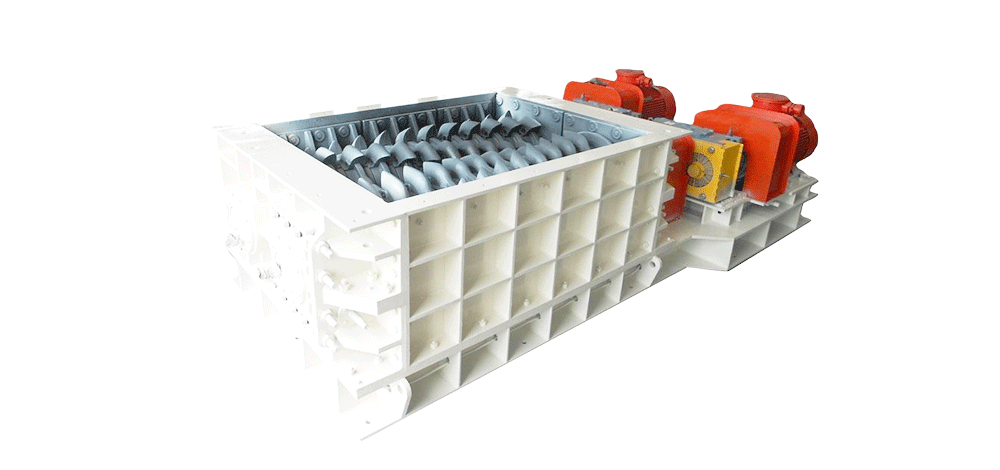

Disjuntor de alimentação

Capacidade (t/h): 500-5,000

Comprimento do transportador (m): 6-30

Largura do transportador (mm): 1,350-2,750

Calibrador de minerais

Tamanho da saída (mm): 50-300

Capacidade (t/h): 250-10,000

Tamanho máximo de alimentação (mm): 200-1,500

Triturador de mandíbulas

Tamanho de saída (mm): 70-300

Capacidade (t/h): 130-1,150

Tamanho máximo de alimentação (mm): 560-960

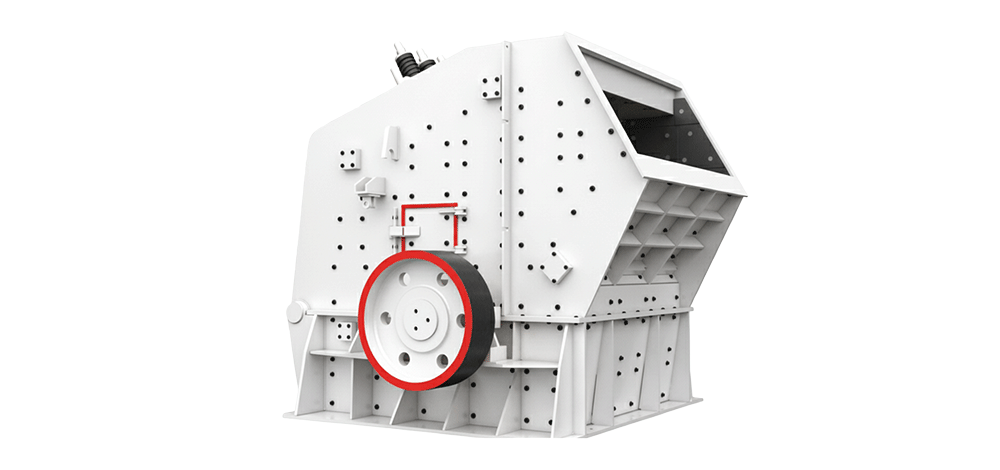

Triturador de impacto

Diâmetro do rotor (mm): 1,300-1,600

Capacidade (t/h): 300-1,000

Tamanho máximo de alimentação (mm): 600-800

Triturador de cone

Capacidade (t/h): 27-1,270

Tamanho mínimo de descarga (mm): 9-38

Tipo: Monocilíndrico / Multicilíndrico

Triturador de martelo

Diâmetro do rotor (mm): 1,600-3,000

Capacidade (t/h): 200-5,500

Tamanho máximo de alimentação (mm): ≤700-≤1.100

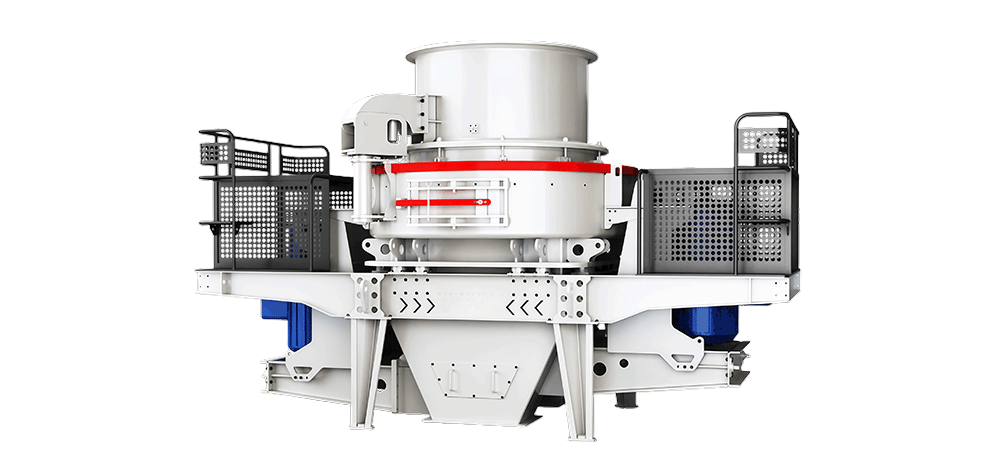

Triturador VSI

Capacidade (t/h): 160-600

Tamanho máximo de entrada (mm): 40-60

Velocidade de rotação (rpm): 900-1.500

Instalação móvel de trituração

Capacidade (t/h): 5-1,000

Tamanho da alimentação (mm): 0-350

Tipo: Rastreador/roda

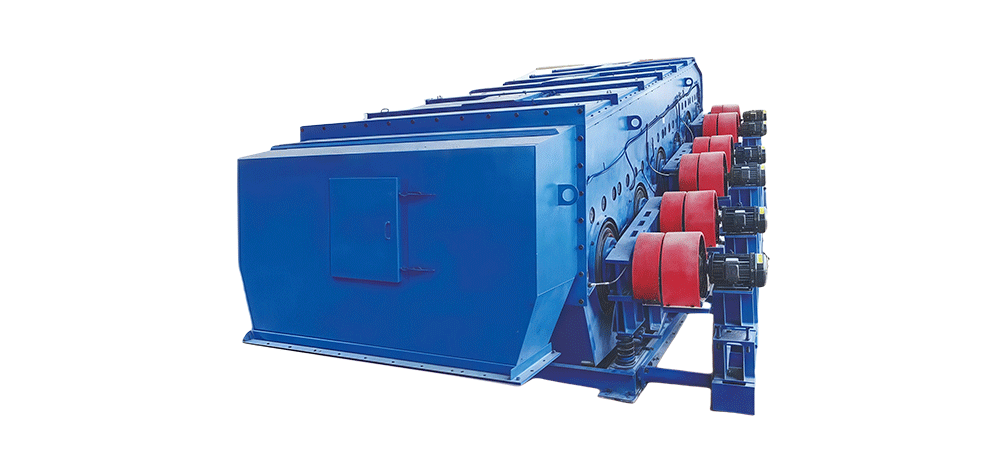

Ecrã de rolos

Capacidade (t/h): 150-1,800

Largura do ecrã (mm): 1,200-2,400

Tamanho de partícula graduado (mm): 10-100

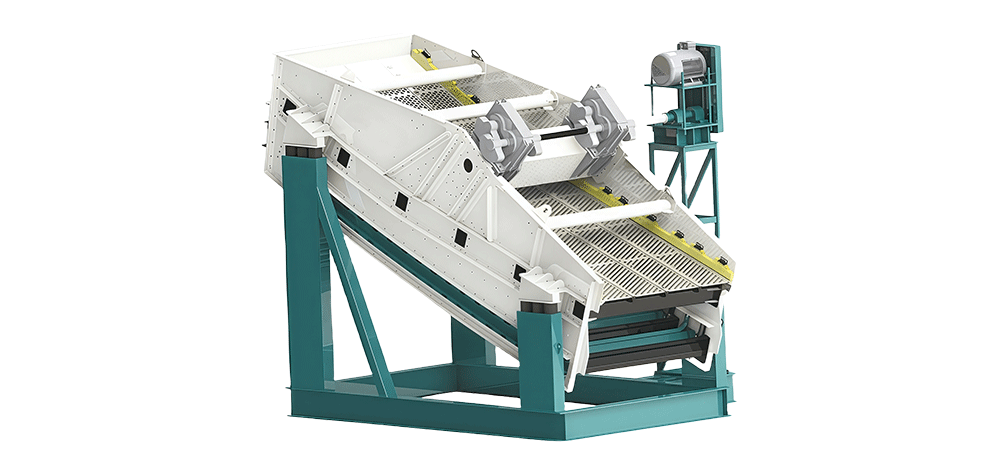

Ecrã de fluxo invertido

Capacidade (t/h): 150-1,400

Tamanho da alimentação (mm): ≤80-≤100

Tipo: Mecânico/vibratório

Peneira vibratória circular

Número de camadas: 2-3

Capacidade (t/h): 60-1,500

Tamanho máximo de entrada (mm): 200

Peneira vibratória linear

Número de camadas: 1-2

Capacidade (t/h): 40-950

Tamanho máximo de entrada (mm): 100

Ecrã ambiental

Número de camadas: 2-3

Capacidade (t/h): 120-1,300

Tamanho máximo de entrada (mm): 200

Triturador VSI

Capacidade (t/h): 120-520

Material macio Tamanho máximo de alimentação (mm): 35-60

Material duro Tamanho máximo de alimentação (mm): 30-50

Equipamento de beneficiação mineira em promoção

Instalação de trituração de minério de metal CSTMG Estrutura

O sistema integra britagem primária com britadores de mandíbulas ou britadores giratórios, britagem secundária/terciária usando britadores cônicos ou britadores de impacto, e peneiramento de precisão com peneiras vibratórias - tudo apoiado por alimentadores vibratórios para serviços pesados e transportadores de correia resistentes ao desgaste. O nosso sistema de controlo inteligente baseado em PLC permite a monitorização em tempo real, o funcionamento automatizado e o diagnóstico remoto para uma eficiência e segurança optimizadas.

Disponíveis em configurações personalizadas para operações a céu aberto, subterrâneas ou móveis, as nossas fábricas processam eficazmente uma vasta gama de minérios metálicos - desde minérios duros de ferro e cobre a materiais abrasivos com níquel e crómio - assegurando um rendimento máximo, um tempo de inatividade mínimo e uma qualidade superior do produto.

Alimentação

Os nossos sistemas de alimentação são concebidos para uma entrega óptima de material aos trituradores primários, garantindo um processamento suave e eficiente de minérios abrasivos como o ferro, o cobre e o ouro. Os nossos alimentadores de grelha vibratória e alimentadores de avental para serviço pesado são equipado com componentes resistentes ao desgaste tais como recipientes de aço AR com 20 mm de espessura para uma maior durabilidade. O sistema ajusta de forma inteligente as taxas de alimentação com base nos dados de carga do triturador em tempo real, evitando sobrecargas e minimizando o tempo de inatividade. Concebidas para zero derrames e baixa manutenção, as nossas soluções de alimentação integram-se perfeitamente com plataformas IoT para monitorização remota e manutenção preditiva.

Tipos de equipamento de alimentação

Trituração

As plantas da CSTMG oferecem processamento de alto desempenho para minérios de ferro, cobre e ouro através de estágios otimizados de britagem primária, secundária e terciária. Nossos sistemas apresentam avançados britadores de mandíbulas, britadores cônicos e impactores que obter um dimensionamento preciso das partículas de 0-50 mm, minimizando o consumo de energia e a produção de finos. Projetadas com componentes resistentes ao desgaste e automação inteligente para ajustes em tempo real, essas plantas oferecem capacidade de 200-5.000tph com custos operacionais 30% mais baixos do que os sistemas convencionais. O design modular garante fácil manutenção e adaptabilidade a várias caraterísticas do minério. Configurações personalizadas estão disponíveis para atender a requisitos específicos de produção.

Tipos de equipamento de trituração

Rastreio

Os sistemas de peneiramento de minérios metálicos da CSTMG garantem uma classificação precisa das partículas com peneiras vibratórias multicamadas e peneiras tipo banana e com outros tipos de peneiras para uma separação eficiente. Projetados para operações de alta capacidade (até 5.000tph), eles minimizar a perda de finos durante o manuseamento de minérios abrasivos como o ferro e o cobre. Com plataformas de poliuretano resistentes ao desgaste/aço e controlo de vibração inteligente, os nossos crivos proporcionam uma precisão de classificação consistente com baixo consumo de energia e requisitos mínimos de manutenção para um desempenho ótimo do circuito de trituração.

Tipos de equipamento de crivagem

Classificação

Os sistemas de classificação da CSTMG garantem uma separação precisa do minério através de peneiras vibratórias e hidrociclones avançados. Projetadas para um eficiente dimensionamento de partículas (0-50mm), nossas soluções otimizar as taxas de recuperação de metais enquanto minimiza o consumo de energia. A construção robusta lida com materiais abrasivos como minérios de ferro e cobre, proporcionando um desempenho consistente com baixa manutenção. A automação inteligente permite ajustes em tempo real para máxima eficiência em circuitos de britagem de alta capacidade.

Tipos de equipamento de nivelamento

Flotação

O sistema de flotação da CSTMG melhora a recuperação de metais através da injeção optimizada de ar e da dosagem de reagentes para uma separação eficiente do minério. Projetado para minérios de cobre, ouro e polimetálicos, ele fornece elevados graus de concentrado com baixo consumo de energia. O sistema robusto apresenta componentes resistentes ao desgaste e controlos inteligentes para ajustes do processo em tempo real, garantindo um desempenho estável em operações de processamento de minerais de elevada capacidade, minimizando o consumo de químicos e os custos operacionais.

Tipos de equipamentos de flotação

Desidratação

O sistema de desidratação da CSTMG remove eficazmente a humidade dos minérios processados utilizando espessadores de alta capacidade e prensas de filtro. Projetado para concentrados de ferro, cobre e ouro, ele consegue uma recuperação de água até 93% com baixo consumo de energia. A construção robusta lida com lamas abrasivas, enquanto os controlos inteligentes optimizam o desempenho. Este sistema reduz o volume de rejeitos e melhora o manuseamento de produtos em operações de processamento de minerais de elevada capacidade.

Tipos de equipamento de desidratação

Planta de trituração de minério de metal Manuseamento de materiais

As instalações de trituração de minério metálico processam vários materiais brutos e processados ao longo da cadeia de extração e processamento mineral. Os materiais primários incluem minério de ferro, minério de cobre, minério de ouro e outros minerais metálicos em seu estado natural ou parcialmente processado. Essas instalações também gerenciam subprodutos como rocha triturada, finos de minério e rejeitos gerados durante os processos de trituração e peneiramento.

Minério de ferro

Minério de cobre

Minério de ouro

Minério de chumbo-zinco

Minério de molibdénio

Minério de níquel

Instalação de trituração CSTMG Conceção e instalação Projectos

Equipamentos de mineração CSTMG: otimizados para eficiência no processamento de ouro

A CSTMG oferece mais do que apenas máquinas; oferecemos soluções de processo otimizadas e completas, adaptadas ao seu corpo de minério, escala e ambiente, garantindo a máxima eficiência e retorno sobre o investimento.

Na CSTMG, projetamos equipamentos de mineração de alto desempenho personalizados para maximizar a recuperação de ouro em todas as etapas — desde a trituração até o refinamento.

1. Trituração de minério: precisão e durabilidade

- Trituradores móveis– Ideal para minas de pequeno a médio porte, fácil de relocalizar.

- Trituradores fixos– Alta capacidade (5-1500 t/h) para operações em grande escala.

- Revestimentos específicos para cada material– Aço manganês para rocha dura, construções mais leves para ouro aluvial.

- ✅ Resultados comprovados:Uma mina brasileira viu25% maior eficiênciaeVida útil do revestimento de 8 meses.

2. Concentração de ouro: maximizar a recuperação (90%+)

- Mesas vibratórias– Plataformas de borracha ultraplanas (≤0,5 mm) para uma separação precisa.

- Espessantes– Controles inteligentes para gestão automatizada de chorume.

- ✅ Estudo de caso:Uma mina aluvial em Gansu aumentou a recuperaçãode 85% a 92%.

3. Extração de ouro: eficiente e ecológica

- Máquinas de lavar a seco– Processamento sem água para regiões áridas.

- Lixiviação sem cianeto– Em conformidade com as normas ambientais para minério de alta qualidade.

- Sistemas de eluição–Recuperação ≥98%com operação totalmente automatizada.

4. Refinação de ouro: pureza 99,99%

- Refinadores compactos– Pequena escala (1-10 kg/dia), fácil de operar.

- Refinadores eletrolíticos– Produção de alto volume e alta pureza.

- ✅ Características:Elétrodos de titânio + recuperação de metal integrada.

5. Soluções personalizadas para necessidades exclusivas

- Unidades móveis– Configuração rápida, suporte multivoltagem.

- Instalações de mineração a seco– Não necessita de água, controlo de poeira.

- Máquinas para mineração aluvial– Lavagem e recuperação integradas.

Sobre o CSTMG

Como líder da indústria com mais de 60 patentes e certificação ISO 9001, a CSTMG combina engenharia de ponta com décadas de experiência em mineração para fornecer soluções superiores de trituração de carvão.

As soluções CSTMG são apoiadas por um suporte técnico abrangente e pacotes de proteção contra o desgaste personalizáveis, adaptados à abrasividade e à capacidade de britagem de cada tipo de minério. Os nossos circuitos de britagem demonstram uma fiabilidade excecional no processamento de minérios de ferro, cobre, ouro e polimetálicos, cumprindo de forma consistente as rigorosas metas de redução de tamanho com uma geração mínima de finos.

CSTMG Casos globais

Obras de instalações de britagem e crivagem no Quénia

A fábrica de trituradores de agregados opera na Sérvia

Planta de trituração e peneiramento de carvão na Indonésia

Como escolher uma planta de britagem de minério para diferentes condições do local?

A seleção da planta de britagem correta é crucial para otimizar a eficiência e a recuperação no processamento de minério metálico. O equipamento ideal varia de acordo com o tipo de minério, a escala de processamento e as condições específicas do local.

1. Considere a escala de processamento e a mobilidade

- Minas de pequeno a médio porte: Escolha instalações de trituração móveis para obter flexibilidade, fácil relocalização e implantação económica em vários locais.

- Operações em grande escala: Opte por instalações de trituração fixas com alta capacidade de produção (por exemplo, 5–500 t/h) para lidar com o processamento contínuo e de alto volume.

2. Adapte o equipamento ao tipo e dureza do minério

- Minério de rocha dura (por exemplo, ouro em veios): Utilize trituradores com revestimentos de aço com alto teor de manganês para maior resistência ao desgaste e durabilidade ao impacto.

- Minério aluvial/macio (por exemplo, ouro aluvial): Selecione trituradores leves para evitar trituração excessiva e preservar a integridade das partículas de ouro.

3. Otimize a recuperação a jusante com equipamentos especializados

- Concentração:

- Use mesas vibratórias de dois andares para minério de grão fino e modelos de um andar para recuperação de ouro grosso.

- Utilize espessadores de cone profundo para lamas de alta densidade e espessadores de acionamento central para lamas de baixa densidade e eficiência energética.

- Extração:

- Minérios aluviais: Implementar instalações de lavagem com rodas de baldes para limpeza e recuperação integradas.

- Locais com escassez de água: Utilizar sistemas de processamento a seco (por exemplo, lavadoras a seco, concentradores de ar).

- Lixiviação: Aplique lixiviação sem cianeto para processamento ecológico de alta qualidade ou lixiviação em pilha para minérios de baixa qualidade.

- Refinamento:

- Pequena escala: Utilizar unidades de refinação compactas.

- Em grande escala: Implementar sistemas de refinação eletrolítica para pureza ≥99,99% e produção de alto volume.

4. Adaptar-se às condições do local

- Regiões áridas/secas: Implementar um circuito completo de processamento a seco (triturador + concentrador + mesa vibratória) com sistemas de controlo de poeira.

- Depósitos aluviais: Escolha instalações de lavagem semimóveis com módulos integrados de esfregamento, triagem e recuperação.

- Locais remotos/dispersos: Utilize unidades móveis ou modulares de trituração e lavagem com configuração rápida (≤2 horas), suporte multivoltagem e designs compactos.

5. Princípios fundamentais de seleção

- Priorize sistemas modulares e integrados para evitar gargalos e reduzir custos operacionais.

- Procure funcionalidades inteligentes e automatizadas (por exemplo, monitorização remota, controlo automatizado de lama) para melhorar a eficiência e reduzir as necessidades de mão de obra.

- Considere soluções personalizáveis, adaptadas às propriedades específicas do minério e às restrições geográficas.

Como funciona uma planta de trituração de minério metálico?

A planta de britagem de minério metálico, conforme ilustrado no fluxograma de beneficiamento de ilmenita, opera através de uma sequência meticulosamente projetada de etapas de cominuição e separação. O processo começa com trituração primária, onde o minério bruto (ROM) é alimentado de forma consistente por um alimentador vibratório para umaTriturador de mandíbulas PE (Eficiência Primária)Esta fase inicial reduz os pedaços grandes e grosseiros de minério a um tamanho mais fácil de manusear.

A produção do britador de mandíbulas é então transportada para um trituração secundária palco, normalmente interpretado por um Triturador de coneEste equipamento reduz ainda mais o tamanho das partículas do minério, garantindo que este esteja preparado de forma ideal para o circuito de moagem subsequente.

Após a trituração secundária, o material triturado é direcionado para um Peneira vibratória(ou uma série de telas com várias camadas) paraclassificação do tamanho das partículasO material com tamanho excessivo (que não atende às especificações de tamanho desejado) é recirculado de volta para o britador cónico para redução adicional em um sistema de circuito fechado. O produto com tamanho correto, ou “tamanho abaixo da peneira”, é descarregado e transportado para umdepósito de minério de tamanho pequeno, que atua como um reservatório regulado de capacidade de pico, garantindo uma alimentação constante e contínua para os moinhos a jusante.

A partir do silo de minério, o material é alimentado através de um alimentador de correia ou transportador para Moinhos de bolaspara omoagem(ou trituração terciária). Aqui, o minério é pulverizado com esferas de aço para libertar os grãos minerais valiosos (ilmenita) do material inútil da ganga, criando uma pasta.

Os processos subsequentes incluem:

- Classificação:A pasta moída é alimentada em hidrociclones ou classificadores espirais, que separam as partículas com base no tamanho e na densidade. As partículas grossas são devolvidas ao moinho de bolas para moagem adicional (formando um circuito de moagem fechado), enquanto a pasta fina prossegue.

- Descalcificação:Esta etapa crítica remove partículas ultrafinas de argila e sedimentos (lodo) que podem interferir na eficiência da separação magnética a jusante. Isso também é frequentemente alcançado com o uso de hidrociclones.

- Separação magnética:A pasta deslamada é processada através de umSeparador magnético de alto gradiente (HGMS)A ilmenita é um mineral ferromagnético, e o HGMS atrai-a poderosamente e separa-a dos minerais não magnéticos da ganga, produzindo um concentrado magnético.

- Concentração e filtração:O concentrado magnético pode passar por etapas adicionais de limpeza e, em seguida, é espessado para aumentar a densidade dos sólidos. Por fim, é desidratado usandoFiltros de discoou um sistema de filtragem semelhante para criar um bolo de filtro húmido, que é o produto final concentrado de ilmenita pronto para transporte ou processamento adicional.

Ao longo deste processo, o não magnético rejeitosOs resíduos provenientes do separador magnético são encaminhados para uma instalação de armazenamento de rejeitos (TSF) para descarte responsável e ambientalmente correto, muitas vezes envolvendo recuperação e reciclagem de água.

Pedido de informação

Para nos ajudar a recomendar a solução ideal de dimensionador de minerais para a sua operação, forneça:

- a localização e a aplicação do seu projeto;

- tipo de material, tamanho da alimentação, humidade e dureza;

- capacidade necessária e dimensão pretendida da produção; desafios actuais em termos de equipamento (caso existam);

- e quaisquer requisitos especiais, como controlo de poeiras ou limitações de espaço.

A inclusão dos seus dados de contacto permitirá aos nossos engenheiros preparar uma proposta personalizada com especificações de equipamento, recomendações de layout e estimativas de desempenho no prazo de 24 horas.

Para um serviço mais rápido, anexe ao seu pedido quaisquer relatórios de testes de materiais ou fotografias do local.