Steinbrecheranlage

Die CSTMG Steinbrecheranlage bietet eine komplette, leistungsstarke Lösung für die Zuschlagstoffproduktion. Unsere Anlagen sind auf maximale Effizienz und Langlebigkeit ausgelegt und zeichnen sich durch Verarbeitung von Hartgestein (Granit, Basalt) und Recyclingmaterial (Beton, Bauschutt). Zu den wichtigsten Vorteilen gehören eine robuste Konstruktion für geringe Verschleißkosten, eine hohe Durchsatzleistung mit hervorragender Produktform und ein energieeffizienter Betrieb. Es sind viele Konfigurationen verfügbar, von stationären bis zu hochmobilen EinheitenDadurch wird sichergestellt, dass die Maschine perfekt für Ihre Steinbruch-, Bergbau- oder Recycling-Anwendung geeignet ist und Ihre Investitionsrendite maximiert wird.

Heißer Verkauf von Steinbrecher- und Siebanlagen

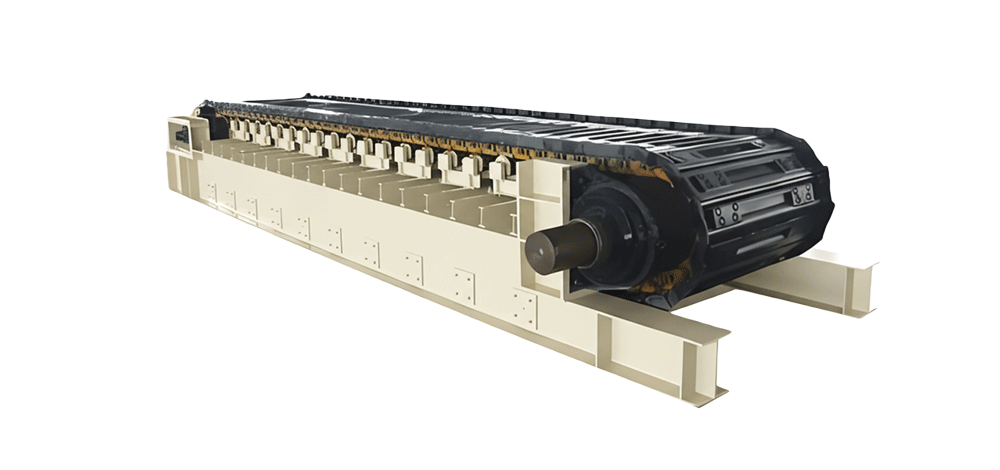

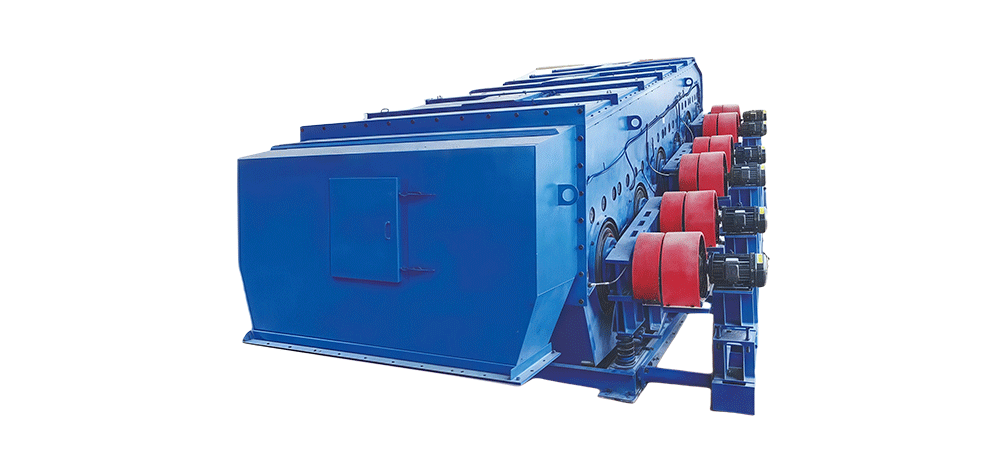

Schürzenförderer

Länge (m): 2-20

Kapazität (m³/h): 50-4,000

Maximale Einzugsgröße (mm): 350-1,800

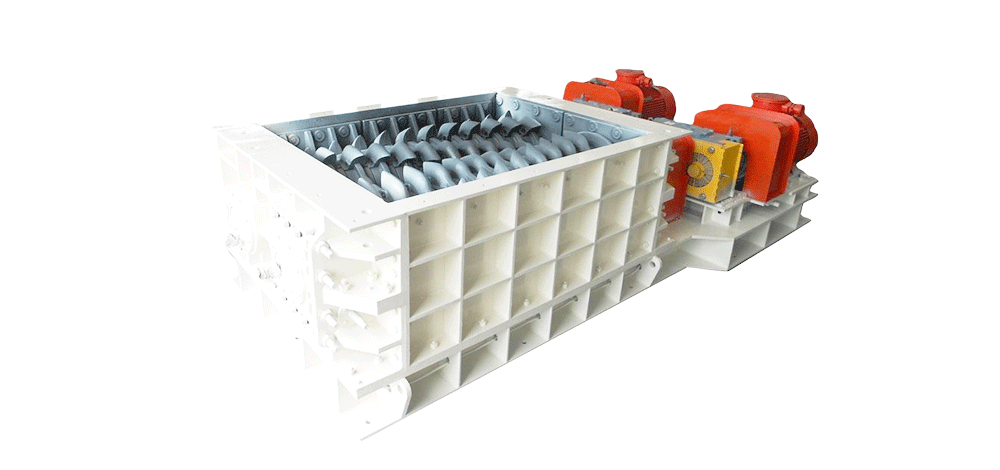

Abzweigunterbrecher

Kapazität (t/h): 500-5,000

Länge des Förderbandes (m): 6-30

Breite des Förderbandes (mm): 1,350-2,750

Mineral Sizer

Ausgabegröße (mm): 50-300

Kapazität (t/h): 250-10,000

Maximale Vorschubgröße (mm): 200-1,500

Backenbrecher

Ausgabegröße (mm): 70-300

Kapazität (t/h): 130-1,150

Maximale Vorschubgröße (mm): 560-960

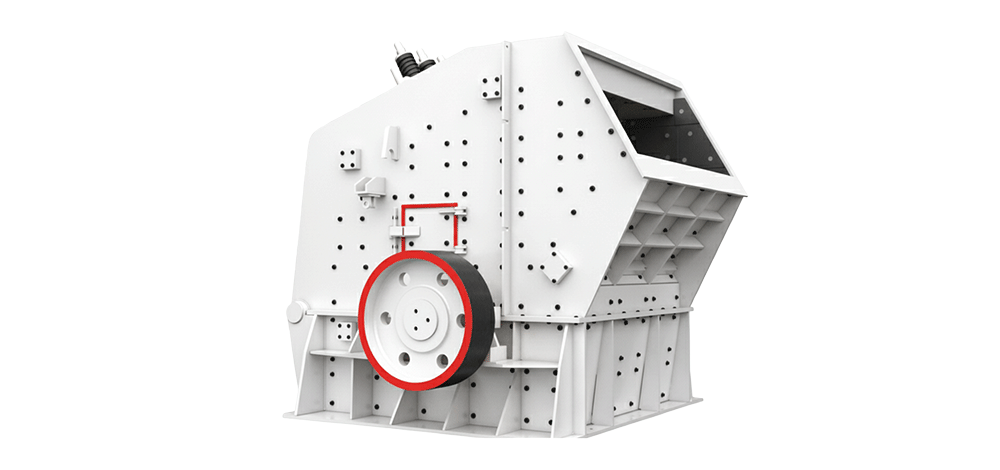

Prallbrecher

Rotordurchmesser (mm): 1,300-1,600

Kapazität (t/h): 300-1,000

Maximale Vorschubgröße (mm): 600-800

Kegelbrecher

Kapazität (t/h): 27-1,270

Min. Auslassgröße (mm): 9-38

Typ: Einzylinder / Mehrzylinder

Hammerbrecher

Rotordurchmesser (mm): 1,600-3,000

Kapazität (t/h): 200-5,500

Maximale Vorschubgröße (mm): ≤700-≤1.100

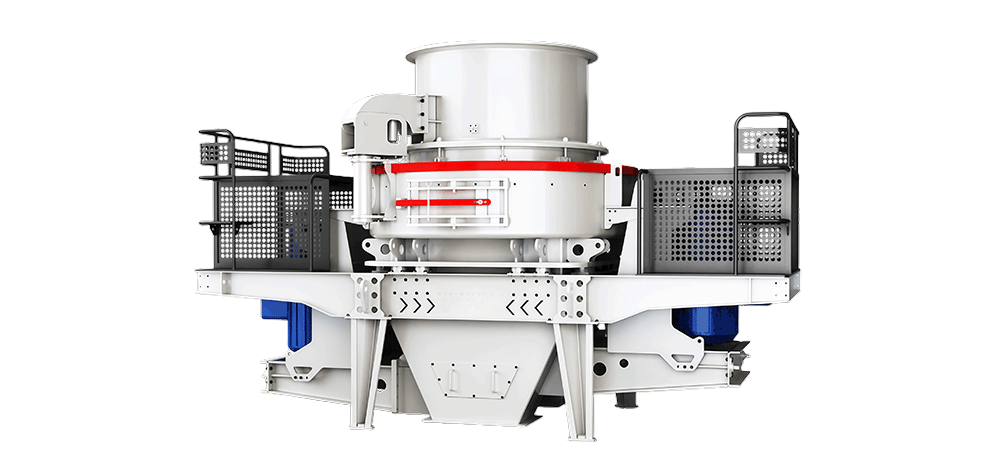

VSI-Brecher

Kapazität (t/h): 160-600

Max. Eingangsgröße (mm): 40-60

Rotationsgeschwindigkeit (U/min): 900-1.500

Mobile Brecheranlage

Kapazität (t/h): 5-1,000

Einzugsgröße (mm): 0-350

Typ: Raupen/Räder

Rollschirm

Kapazität (t/h): 150-1,800

Bildschirmbreite (mm): 1,200-2,400

Abgestufte Partikelgröße (mm): 10-100

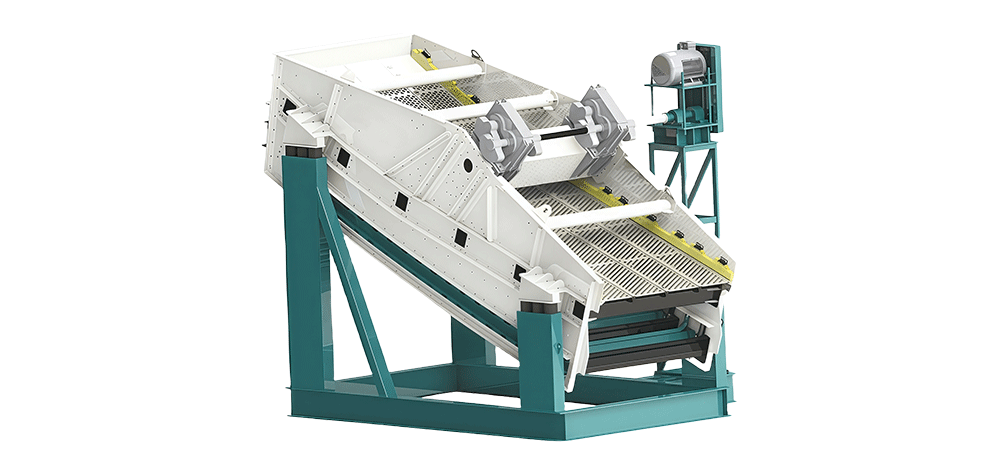

Flip-Flow-Bildschirm

Kapazität (t/h): 150-1,400

Vorschubgröße (mm): ≤80-≤100

Typ: Mechanisch/Vibrieren

Zirkulares Vibrationssieb

Anzahl der Lagen: 2-3

Kapazität (t/h): 60-1,500

Maximale Eingangsgröße (mm): 200

Lineares Vibrationssieb

Anzahl der Lagen: 1-2

Kapazität (t/h): 40-950

Maximale Eingangsgröße (mm): 100

Umwelt-Bildschirm

Anzahl der Lagen: 2-3

Kapazität (t/h): 120-1,300

Maximale Eingangsgröße (mm): 200

VSI-Brecher

Kapazität (t/h): 120-520

Weiches Material max. Vorschubgröße (mm): 35-60

Hartes Material max. Vorschubgröße (mm) 30-50

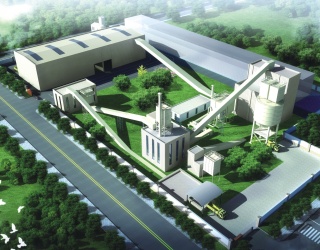

CSTMG Steinbrecheranlage Struktur

Jedes Modul der CSTMG-Steinbrecheranlage spielt eine entscheidende Rolle bei der nahtlosen Umwandlung von Rohmaterial in hochwertige, sortierte Zuschlagstoffe. Das Material wird einem Vorbrecher (Backenbrecher) zur ersten Zerkleinerung zugeführt. Anschließend wird das Material gesiebt und in der richtigen Größe auf Halde gelegt. Übergroßes Material wird automatisch zu einem Sekundärbrecher (Kegel-/Prallbrecher) für eine weitere Zerkleinerung zurückbefördert. Dieser kontinuierliche Zyklus aus Zerkleinerung, Siebung und Rückführung gewährleistet eine hocheffiziente Verarbeitung und eine maximale Ausbeute an präzise sortierten Endkörnungen, und das alles bei minimalem manuellen Eingriff.

Fütterung

Das Aufgabesystem gewährleistet eine gleichmäßige und konsistente Zuführung von Rohstoffen wie Gestein und Recyclingbeton zum Vorbrecher. Seine Kernkomponente, der Vibrating Grizzly Feeder (VGF), entfernt Feinanteile und führt größeres Material gleichmäßig zu. Dies schützt den Brecher vor Stoßbelastungen, optimiert die Kapazität und verhindert Verstopfungen. Vorbehandlungsoptionen wie Metalldetektoren oder Steinbrecher behandeln Verunreinigungen oder übergroßes Aufgabematerial, schützen die nachgeschalteten Anlagen und verbessern die Gesamteffizienz des Brechens und die Produktqualität.

Arten von CSTMG-Fütterungsanlagen

Zerkleinern

Das Brechersystem ist das Herzstück der Anlage, in dem das Rohmaterial in mehreren Stufen zerkleinert wird. Die Primärzerkleinerung erfolgt durch einen robusten Backenbrecher, der große Gesteinsbrocken in handliche Stücke zerlegt. Die Sekundärzerkleinerung, die entweder mit einem Kegelbrecher für harte, abrasive Gesteine oder mit einem Prallbrecher für weichere Gesteine und Recycling durchgeführt wird, führt zu einer weiteren Zerkleinerung und ist entscheidend für die Formung eines hochwertigen, kubischen Endprodukts. Diese maßgeschneiderte Anlagenkombination gewährleistet eine effiziente Verarbeitung für jede Materialart.

Arten von CSTMG-Brechanlagen

Screening

Das Siebsystem trennt das zerkleinerte Material präzise in definierte Größenfraktionen (z. B. 0-5 mm, 5-10 mm). Seine Schlüsselkomponente, das Mehrdeck-Vibrationssieb, sortiert die Partikel durch Vibrationsbewegungen und spezifische Maschenweiten. Dadurch wird sichergestellt, dass jede Produktqualität den exakten Spezifikationen entspricht, während übergroßes Material automatisch zur Wiederaufbereitung in den richtigen Brecher zurückgeführt wird. So entsteht ein effizientes, geschlossenes System, das den Ertrag und die Produktqualität maximiert.

Arten von CSTMG-Siebanlagen

Steinbrecheranlage Materialhandhabung

Die Materialaufbereitung in Steinbrechanlagen umfasst die systematische Zerkleinerung von Rohmaterial wie Gestein und Recyclingbeton in bestimmte Korngrößen. Dies wird durch eine stufenweise Abfolge von Zerkleinerung, Siebung und Klassierung mit Hilfe spezieller Anlagen erreicht. Das Hauptziel besteht darin, heterogenes Rohmaterial in hochwertige, abgestufte Endprodukte wie Tragschichten, Splitt und Sand umzuwandeln, die für Bau- und Industrieanwendungen unverzichtbar sind, und dabei die Effizienz, den Ertrag und die Produktform zu optimieren.

Marmor

Kalkstein

Granit

Basalt

Kieselstein

Quarz

CSTMG-Brecheranlage Entwurf und Installation Projekte

Vorteile

Als Branchenführer mit mehr als 60 Patenten und ISO 9001-Zertifizierung kombiniert CSTMG modernste Technik mit jahrzehntelanger Erfahrung im Bergbau, um überlegene Lösungen für die Kohlezerkleinerung zu liefern.

Die Lösungen von CSTMG werden durch umfassenden technischen Support und anpassbare Verschleißschutzpakete unterstützt, die auf die Abrasivität und Brechbarkeit der einzelnen Erztypen zugeschnitten sind. Unsere Brecheranlagen haben sich bei der Aufbereitung von Eisen-, Kupfer-, Gold- und polymetallischen Erzen als außerordentlich zuverlässig erwiesen und erfüllen durchweg strenge Zerkleinerungsziele bei minimaler Feinanteilbildung.

CSTMG Globale Fälle

Brech- und Siebanlagen in Kenia

Aggregatebrecheranlage in Serbien in Betrieb

Brech- und Siebanlage für Kohle in Indonesien

Steinbrecheranlage Anmeldung

Die CSTMG-Steinbrecheranlage ist eine komplette Anlage zum Brechen, Sieben und Formen von Schüttgütern zu Fertigprodukten unterschiedlicher Korngröße. Ihre Brechleistung deckt ein breites Spektrum an Materialien ab, von spröden über mittelharte bis hin zu extraharten Materialien, und ist in der Bau-, Infrastruktur-, Bergbau- und Chemieindustrie weit verbreitet.

1. Kernmaterialien für Bau und Infrastruktur

Dies sind die am häufigsten in Steinbrecheranlagen verarbeiteten Materialien. Nach der Zerkleinerung werden sie hauptsächlich zur Herstellung von Betonzuschlagstoffen, Füllstoffen für den Untergrund und Bausand verwendet, wobei hohe Anforderungen an die Einheitlichkeit der Korngröße des Endprodukts gestellt werden.

- Naturstein:

- Granit (Härte: 6-7 Mohs; verschleißfest und druckbeständig; gebrochene Produkte werden für hochwertige Baumaterialien und Pflastersteine verwendet).

- Kalkstein (Härte: 3-5 Mohs; leicht zu zerkleinern; Endprodukte werden als Zementrohstoffe, Betonzuschlagstoffe und zur Kalkherstellung verwendet).

- Basalt (Härte: 6-8 Mohs; extrem hart; gebrochene Produkte werden für den Unterbau von Autobahnen und hochfesten Beton verwendet).

- Sandstein (Härte: 3-6 Mohs; geringe Wasseraufnahme; Fertigprodukte werden für Baudekorationen und leichte Zuschlagstoffe verwendet).

- Tuffstein (Härte: 3-4 Mohs; geringe Dichte; zerkleinerte Produkte werden für Leichtbeton und Schallschutzmaterialien verwendet).

- Recycelte Bauabfälle:

- Abfälle von Betonblöcken (nach dem Zerkleinern können sie als wiedergewonnene Zuschlagstoffe für Straßenbeläge und nicht tragende Wände wiederverwendet werden).

- Ziegel-/Ziegelabfälle (nach dem Zerkleinern werden sie als Füllmaterial für den Untergrund und für kleine vorgefertigte Bauteile verwendet).

- Bauschutt (gemischte Materialien müssen zunächst sortiert und von Verunreinigungen befreit werden, dann werden die Ziegel-, Stein- und Betonteile zerkleinert).

2. Materialien für Bergbau und Metallurgie

Bei den meisten dieser Materialien handelt es sich um mittelharte bis extraharte Erze, die hochverschleißfeste Brechanlagen (z. B. Backenbrecher, Kegelbrecher) erfordern. Nach der Zerkleinerung werden sie zur Gewinnung von Metallmineralien oder zur Herstellung von Industrierohstoffen verwendet.

- Metallische Erze:

- Eisenerz (z. B. Magnetit, Hämatit; Härte: 5-6 Mohs; zerkleinert, bevor es in den Aufbereitungsprozess zur Eisengewinnung gelangt).

- Kupfererz (z. B. Sulfidkupfererz, Oxidkupfererz; Härte: 4-6 Mohs; muss zur Verbesserung der Aufbereitungseffizienz auf feine Partikelgröße zerkleinert werden).

- Golderz (in Verbindung mit Quarzit und sulfidischen Erzen; vor der Goldgewinnung durch Cyanidierung oder Schwerkraftabscheidung zerkleinert).

- Bauxit (Härte: 2-3 Mohs; neigt zur Schleimbildung; Feuchtigkeit muss beim Brechen kontrolliert werden; wird für die Tonerdegewinnung verwendet).

- Nicht-metallische Erze:

- Quarzstein (Härte: 7 Mohs; zerkleinerte Produkte werden als Glasrohstoffe, Silikastaub und Materialien für photovoltaisches Silizium verwendet).

- Fluorit (Härte: 4 Mohs; hohe Sprödigkeit; zerkleinerte Produkte werden als metallurgische Flussmittel und fluorchemische Rohstoffe verwendet).

- Baryt (Härte: 3-3,5 Mohs; zerkleinerte Produkte werden als Beschwerungsmittel für Bohrschlamm und zur Herstellung von Bariumsalz verwendet).

- Phosphatgestein (Härte: 3-5 Mohs; zerkleinerte Produkte werden für die Herstellung von Phosphatdünger verwendet; eine Überzerkleinerung muss vermieden werden, um Phosphorverluste zu vermeiden).

3. Materialien für industrielle und spezielle Bereiche

Die Zerkleinerungsanforderungen für diese Materialien sind gezielter, und die Ausrüstungsmaterialien oder -verfahren müssen an die Materialeigenschaften (z. B. Korrosivität, Viskosität, Toxizität) angepasst werden.

- Chemische und umweltfreundliche Materialien:

- Ganggestein (Härte: 2-4 Mohs; Abfälle aus dem Kohlebergbau; zerkleinerte Produkte werden für die Ziegelherstellung und als Brennstoff für die Stromerzeugung verwendet).

- Entschwefelter Gips (Kraftwerksabfall; geringe Härte und leicht zu agglomerieren; muss vor dem Zerkleinern zuerst aufgeschlossen werden; wird für Gipsplatten und Zementverzögerer verwendet).

- Salzerz (Härte: 2-3 Mohs; feuchtigkeitsabsorbierend; Zerkleinerungsgeräte aus rostfreiem Stahl sind erforderlich; wird für die Salzproduktion und als chemischer Rohstoff verwendet).

- Kalziumkarbidschlacke (chemischer Abfall; stark alkalisch; zerkleinerte Produkte werden für die Zementherstellung und als Entschwefelungsmittel verwendet).

- Andere besondere Materialien:

- Feuerfeste Materialien (z. B. hochtonerdehaltige Steine, Korund; Härte: 6-8 Mohs; zerkleinerte Produkte werden für das Recycling feuerfester Produkte verwendet).

- Keramische Abfälle (Härte: 5-7 Mohs; zerkleinerte Produkte werden für keramische Grünlinge und durchlässige Ziegel verwendet).

- Glasabfälle (Härte: 5,5 Mohs; hohe Sprödigkeit; zerkleinerte Produkte werden für Glasrecycling und Kunststein verwendet).

4. Nicht zerkleinerbare Materialien oder solche, die eine besondere Behandlung erfordern

Es ist zu beachten, dass eine Steinbrecheranlage nicht universell einsetzbar ist. Die folgenden Materialien sollten nicht direkt gebrochen werden oder erfordern eine unterstützende Vorbehandlungsanlage:

- Materialien, die metallische Verunreinigungen enthalten (z. B. Stahlschrott, Stahlstangen), müssen zuerst durch Magnetabscheider getrennt werden, da sonst die Backenplatten des Brechers beschädigt werden.

- Hochviskose Materialien (z. B. nasser Ton, Schlamm; neigen zum Verstopfen der Brechkammer; müssen zuerst getrocknet oder mit trockenen Materialien gemischt werden, um die Feuchtigkeit zu reduzieren).

- Entflammbare und explosive Stoffe (z. B. Kohleklumpen, Schwefel; es müssen explosionssichere Zerkleinerungsgeräte verwendet werden, um durch Reibung verursachte Brände zu vermeiden).

- Übergroße Materialien (z. B. Felsbrocken mit einem Durchmesser von mehr als 1,5 Metern; erfordern eine mehrstufige Zerkleinerung mit einer Kombination aus Backenbrecher und Prallbrecher oder mit Hydraulikhämmern zur Vorbehandlung).

Jetzt anfragen

Damit wir Ihnen die optimale Lösung für Ihren Betrieb empfehlen können, bitten wir Sie um Ihre Angaben:

- Ihren Projektstandort und Ihren Antrag;

- Materialart, Aufgabegröße, Feuchtigkeit und Härte;

- Erforderliche Kapazität und angestrebte Leistungsgröße; derzeitige Ausrüstungsprobleme (falls vorhanden);

- und alle besonderen Anforderungen wie Staubkontrolle oder Platzbeschränkungen.

Wenn Sie uns Ihre Kontaktdaten mitteilen, können unsere Ingenieure innerhalb von 24 Stunden ein individuelles Angebot mit Gerätespezifikationen, Auslegungsempfehlungen und Leistungsschätzungen erstellen.

Für eine schnellstmögliche Bearbeitung fügen Sie Ihrer Anfrage bitte alle verfügbaren Materialprüfberichte oder Baustellenfotos bei.