Mobile Brechanlage

Das Fahrgestell, die Rahmen und die Verschleißteile der mobilen Brechanlagen von CSTMG werden aus hochwertigem Metall und hochbelastbarem Stahl hergestellt, der speziell für diesen Zweck entwickelt wurde. den extremen Vibrationen und Belastungen bei der Verarbeitung von harten, abrasiven Gesteinen standhalten wie Granit und Basalt.

Unsere mobilen Brechanlagen decken auf Rädern (mit Reifen) und Raupenfahrzeug (kettenfahrzeug) Typen mit anpassbaren Brechanlagen (Backen-, Prall-, Kegel- und Hammerbrecher), die auf die Materialhärte und die Produktionsanforderungen abgestimmt sind.

Heißer Verkauf Mobile Brechanlage

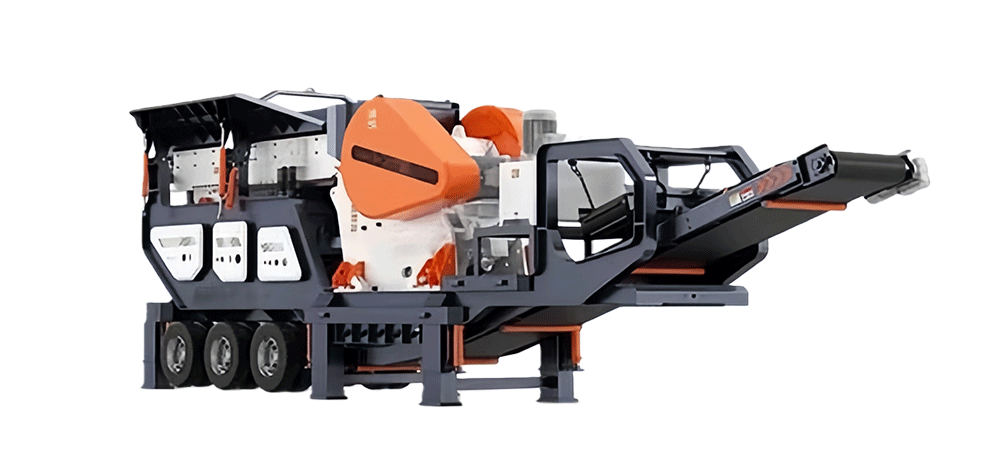

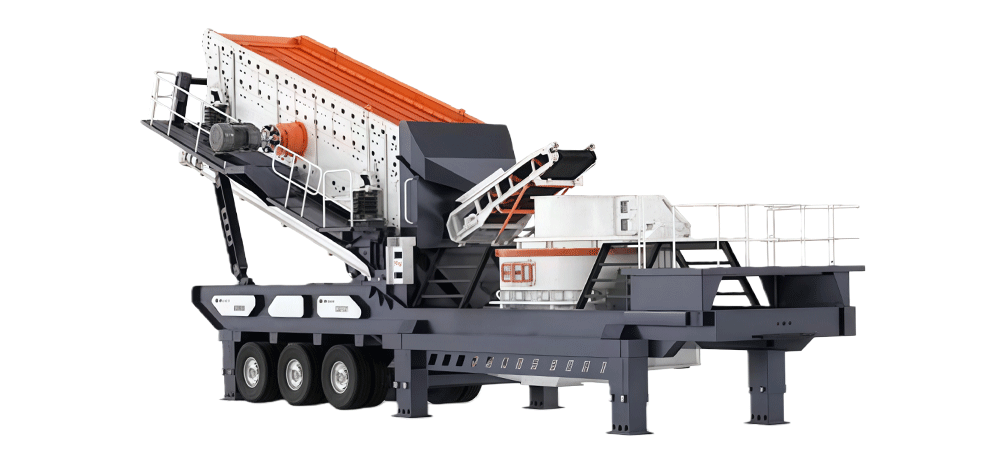

Radgetriebene Backenbrechanlage

Kapazität (t/h): 85–650

Maximale Zuführgröße (mm): 500–800

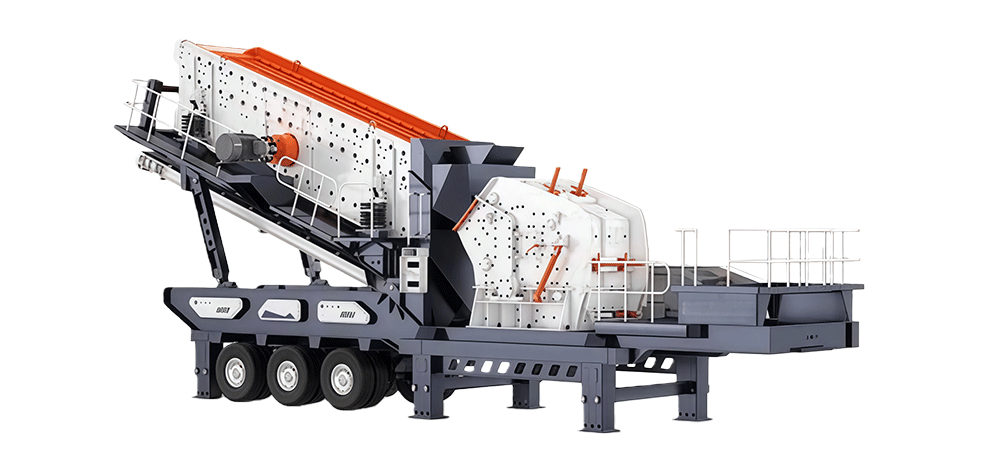

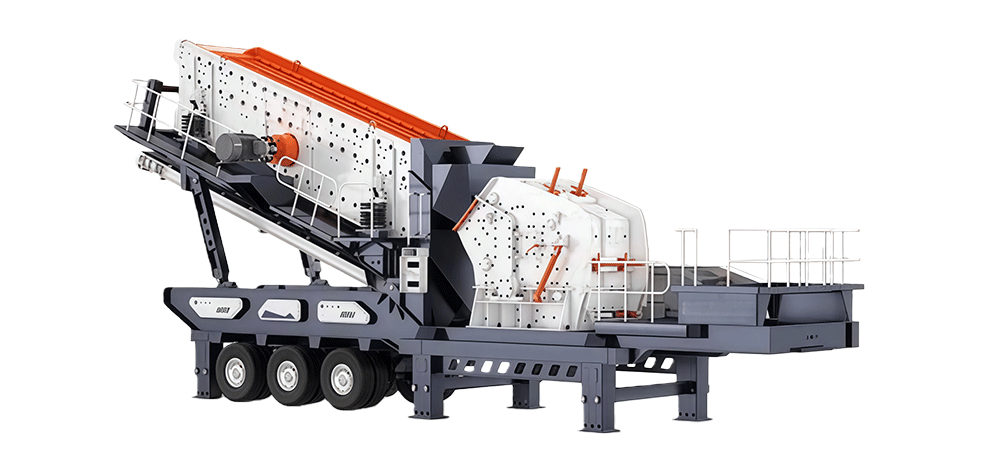

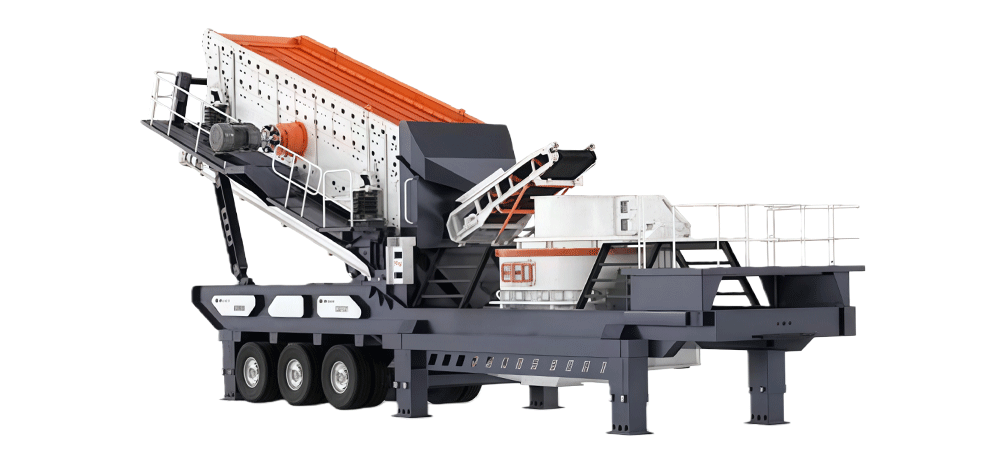

Radgetriebene Prallbrechanlage

Kapazität (t/h): 70–380

Maximale Zuführgröße (mm): 350–700

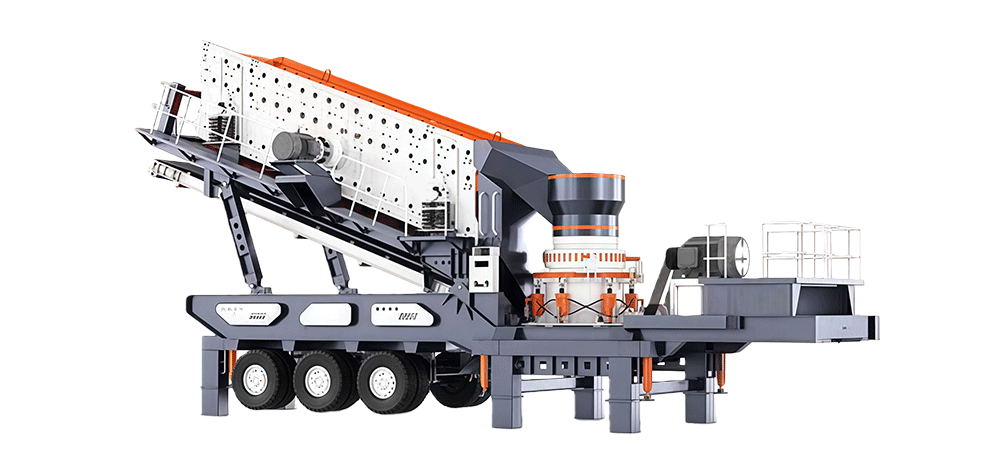

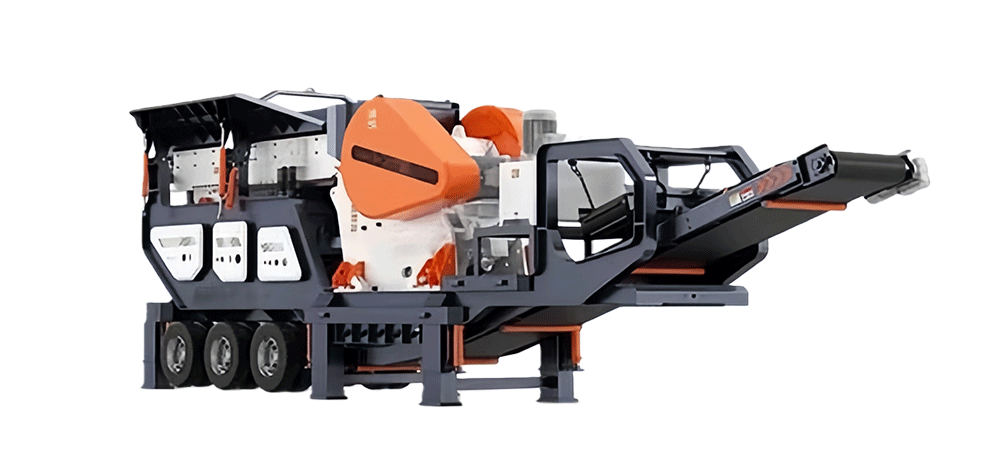

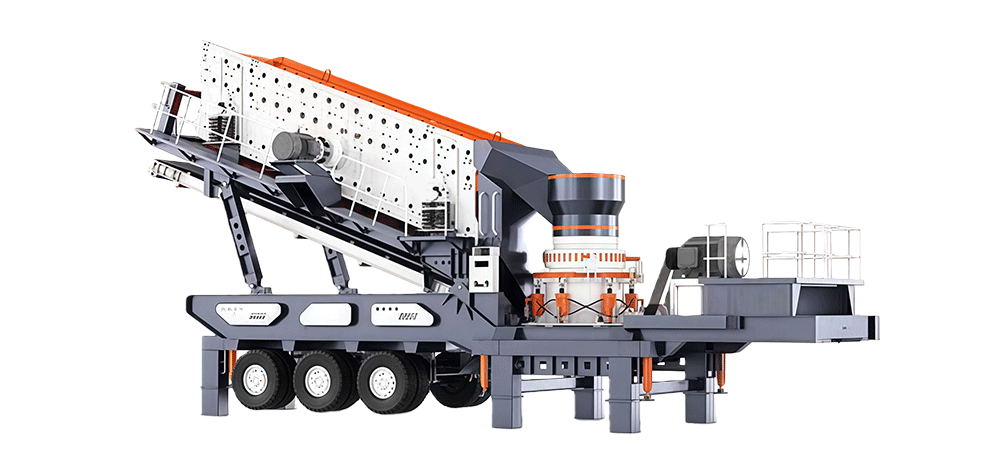

Radgetriebene Kegelbrechanlage

Transportlänge (mm): 14.500–16.000

Transporthöhe (mm): 400–17.000

Sandproduktionsanlage auf Rädern

Transportlänge (mm): 13.500–16.500

Transporthöhe (mm): 4.350–4.480

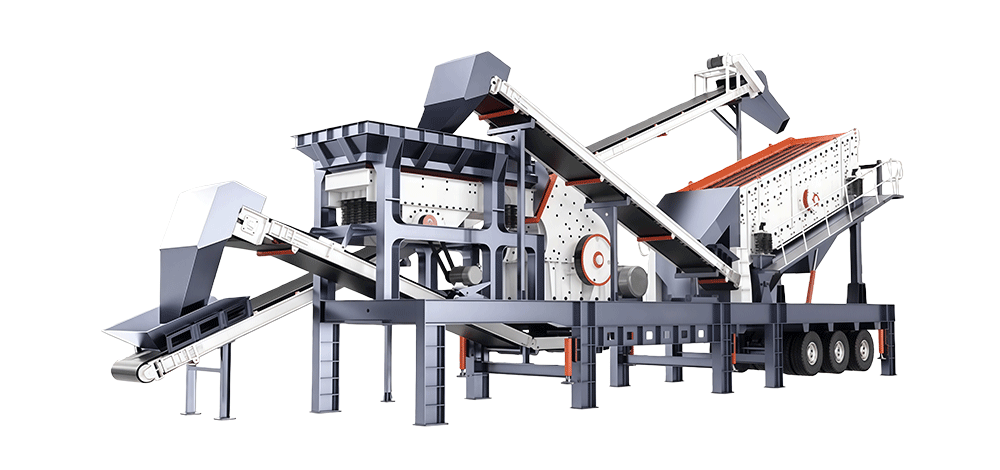

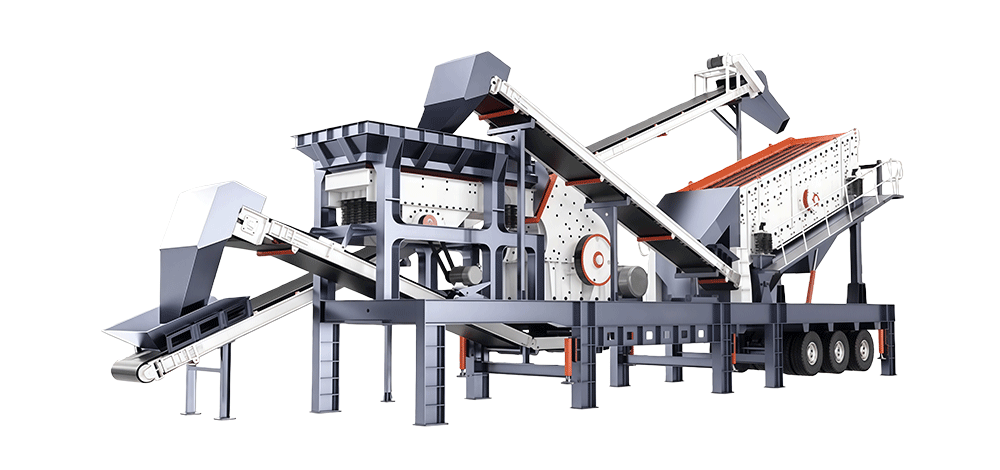

Mobile Brechanlage mit drei Kombinationen auf Rädern

Kapazität (t/h): 100–350

Einzugsgröße (mm): ≤700

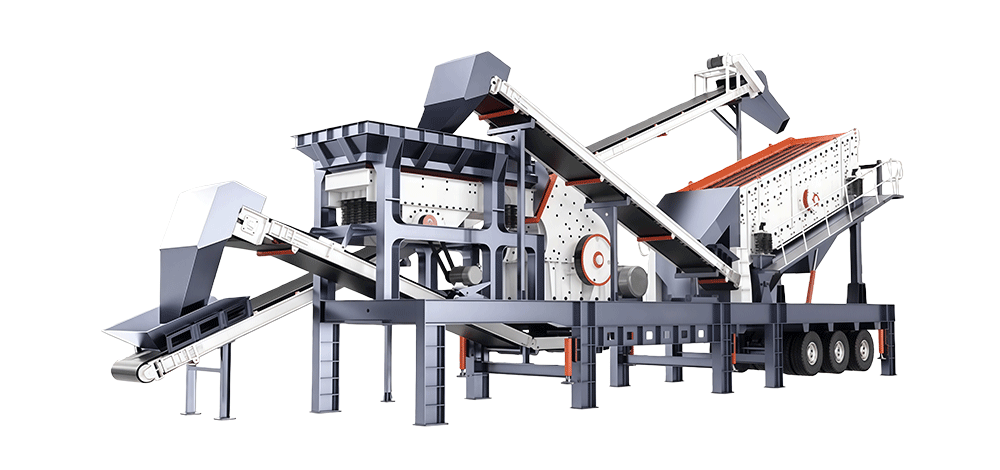

Mobile Brechanlage mit vier Radkombinationen

Kapazität (t/h): 130–180

Zuführgröße (mm): ≤500

Mobile Raupen-Grobstreueranlage

Kapazität (t/h): 100–580

Auslassöffnung (mm): 40–200

Mobile Anlage zum Zerkleinern von mittelgroben und feinen Materialien

Kapazität (t/h): 75–350

Maschenweite (mm): 5–80

Mobile Brechanlage Materialhandhabung

Marmor

Kalkstein

Granit

Basalt

Kieselstein

Quarz

Eisenerze

Kupfererze

Golderz

Blei-Zink-Erz

Molybdän-Erz

Nickel-Erz

Mobile Brechanlagen sind äußerst vielseitig und können eine Vielzahl von Materialien unterschiedlicher Härte verarbeiten, von weich bis ultrahart, darunter:

Erz- und Gesteinsmaterialien: Harte und abrasive Gesteine wie Granit, Basalt, Flusskiesel, Quarzstein; weiche und mittelharte Gesteine wie Kalkstein, Sandstein, Dolomit, Gips.

Industriemineralien: Eisenerz, Kupfererz, Golderz, Kohle, Kohle und andere metallische/nichtmetallische Erze.

Natürliche ZuschlagstoffeFlusssand, Kies und Bergsteine zur Herstellung von sortierten Sand- und Kiesaggregaten.

Bau- und Abbruchabfälle (C&D): Betonblöcke, Ziegelsteine, Asphaltbelag, Bauschutt und Stahlbeton (die hier verwendeten mobilen Brecher sollten mit Stahlabscheidern wie Magnetabscheidern ausgestattet sein, um eingebettete Stahlstangen zu entfernen).

Industrieller Feststoffabfall: Stahlschlacke, Kohleabraum, Flugasche, Schlacke und chemische Abfallrückstände (mit maßgeschneiderten Sieb- und Verunreinigungsentfernungsmodulen).

CSTMG-Brecheranlage Entwurf und Installation Projekte

Warum CSTMG wählen?

Als Branchenführer mit mehr als 60 Patenten und ISO 9001-Zertifizierung kombiniert CSTMG modernste Technik mit jahrzehntelanger Erfahrung im Bergbau, um überlegene Lösungen für die Kohlezerkleinerung zu liefern.

Die Lösungen von CSTMG werden durch umfassenden technischen Support und anpassbare Verschleißschutzpakete unterstützt, die auf die Abrasivität und Brechbarkeit der einzelnen Erztypen zugeschnitten sind. Unsere Brecheranlagen haben sich bei der Aufbereitung von Eisen-, Kupfer-, Gold- und polymetallischen Erzen als außerordentlich zuverlässig erwiesen und erfüllen durchweg strenge Zerkleinerungsziele bei minimaler Feinanteilbildung.

CSTMG Mobile Brechanlage Globale Fälle

Mobile Brechanlage vor Ort in Äthiopien im Einsatz

Radbrecheranlage auf den Philippinen

Mobile Kombinationsbrechanlage in Venezuela

Mobile Brecheranlage Vorteile im Bergbau

Mobile Brechanlagen sind die erste Wahl in der Brech- und Siebindustrie, wenn Ihr Projekt nur vorübergehend ist, häufige Standortwechsel erfordert oder an einem abgelegenen Ort durchgeführt wird. Hier sind die wichtigsten Vorteile einer mobilen Brechanlage.

Außergewöhnliche Mobilität und Standortflexibilität

Im Gegensatz zu fest installierten Brechanlagen, die einen dauerhaften Fundamentbau erfordern, können mobile Brechanlagen (sowohl auf Reifen als auch auf Raupenketten montierte Typen) direkt zur Materialquelle transportiert werden.

Schienengebundene Modelle verfügen über selbstfahrende Hydrauliksysteme, mit denen sie unwegsames Gelände wie Minen, schlammige Baustellen und bergige Gebiete befahren können und dabei Steigungen erklimmen und auf der Stelle wenden können.

Reifenmontierte Modelle kann für den Ferntransport zwischen verschiedenen Baustellen mit Lkw abgeschleppt werden. Dadurch entfällt der Ferntransport von Rohstoffen, was erhebliche Transportkosten und Zeit spart.

Hohe Integration und schnelle Inbetriebnahme

Diese Anlagen vereinen Zuführ-, Zerkleinerungs-, Sieb- und Fördersysteme in einer einzigen kompakten Einheit. Keine Montage vor Ort erforderlich ist, können sie sofort nach dem Transport zum Einsatzort und dem Anschluss an die Stromversorgung in Betrieb genommen werden.

Bei Großprojekten können mehrere mobile Brechanlagen flexibel zu einer kompletten Produktionslinie kombiniert werden, die sich in kurzer Zeit demontieren und an einen anderen Standort verlegen lässt, wodurch sich der Bauzyklus des Projekts erheblich verkürzt.

Starke Anpassungsfähigkeit an verschiedene Materialien

Durch den Austausch verschiedener Arten von Brechern (Backenbrecher, Prallbrecher, Kegelbrecher, Hammerbrecher usw.) usw.) und durch die Anpassung der Siebmaschenweiten können mobile Brechanlagen eine Vielzahl von Materialien verarbeiten, darunter harte Erze (Granit, Basalt), mittelharte Gesteine (Kalkstein, Flusskiesel), Bau- und Abbruchabfälle (Betonblöcke, Asphaltbeläge), industrielle Feststoffabfälle (Stahlschlacke, Kohleabraum) und sogar Biomassematerialien. Diese Vielseitigkeit macht sie für vielfältige Anwendungsszenarien geeignet.

Kostenreduzierung und Effizienzsteigerung

- Geringere BetriebskostenDurch die Zerkleinerung vor Ort werden die Transportkosten für Rohmaterialien um 30%–50% im Vergleich zum Transport zu einer festen Zerkleinerungsanlage reduziert. Elektrisch betriebene Modelle verbrauchen weniger Energie als reine Dieselgeräte, wodurch die Energiekosten erheblich gesenkt werden.

- Hohe Produktionseffizienz: Ausgestattet mit intelligenten lastadaptiven Steuerungssystemen können diese Anlagen die Zufuhrgeschwindigkeit automatisch an die Belastung des Brechers anpassen, wodurch Überlastung oder Leerlauf vermieden und die Gesamtproduktionseffizienz um 10%–15% gesteigert wird.

- Reduzierte Arbeitskosten: Schienengebundene Modelle unterstützen den Fernsteuerungsbetrieb, sodass ein Bediener mehrere Geräte verwalten kann, wodurch der Personalbedarf vor Ort minimiert und Arbeitsrisiken gesenkt werden.

Hervorragende Umweltleistung

Moderne mobile Brechanlagen werden unter Berücksichtigung des Umweltschutzes konstruiert.

Sie können ausgestattet werden mit integrierte Staubunterdrückungssysteme (Beutelfilter, Sprühstaubabscheider) und Lärmschutzgehäuse, die Staubemissionen (≤10 mg/m³) und Betriebsgeräusche (≤75 dB) wirksam kontrollieren und strenge Umweltstandards für den Städtebau und den Bergbau erfüllen.

Bei der Behandlung von Bau- und Abbruchabfällen können optionale Module zur Stahlabscheidung und Verunreinigungsentfernung die Reinheit der recycelten Zuschlagstoffe verbessern und so die Ressourcennutzung von festen Abfällen realisieren.

Zuverlässige Leistung in besonderen Szenarien

Maßgeschneiderte mobile Brechanlagen können sich an extreme Arbeitsbedingungen anpassen.

Beispielsweise eignen sich Modelle mit verbreiterten Spurweiten für den Einsatz auf weichem Untergrund in der Wüste; kältebeständige Konfigurationen können in Polarregionen eingesetzt werden; staub- und explosionsgeschützte Ausführungen sind für die Behandlung chemischer Abfälle geeignet, wodurch sich ihr Anwendungsbereich auf Spezialgebiete wie Katastrophenhilfe und den Bau von Infrastruktur in abgelegenen Gebieten ausweitet.

Flexible Investitions- und Betriebsmodi

Für Nutzer mit begrenztem Kapital bieten mobile Brechanlagen flexible Kooperationsmodelle wie Kurzzeitmiete, Finanzierungsleasing und Mietkauf.

Dadurch sinkt die anfängliche Investitionsschwelle – die Leasingkosten betragen nur einen Bruchteil des Kaufpreises und eignen sich daher ideal für temporäre Projekte oder kleine und mittlere Unternehmen.

Haupttypen von CSTMG mobilen Brechanlagen

Mobile Brechanlagen werden klassifiziert nach Mobilitätsmodus, Zerkleinerungsfunktion, und Konfigurationsstruktur, die jeweils auf bestimmte Materialien, Produktionsmaßstäbe und Arbeitsbedingungen zugeschnitten sind. Nachfolgend finden Sie eine detaillierte Aufschlüsselung der gängigen CSTMG-Typen:

1. Klassifizierung nach Mobilitätsart

Dies ist die gängigste Klassifizierungsmethode, die direkt die Eignung der Ausrüstung für den Einsatzort bestimmt.

Reifenmontierte/Radmontierte mobile Brechanlage

- Strukturelle MerkmaleAusgestattet mit einem robusten Lkw-Reifen-Fahrgestell, ohne unabhängiges Antriebssystem für die Fortbewegung, benötigt für den Transport über weite Strecken einen Traktor. Während des Betriebs wird es durch hydraulische Stützen fixiert, um Stabilität zu gewährleisten.

- KernvorteileGeringe Anfangsinvestition (20%–30% niedriger als bei vergleichbaren Modellen mit Gleisführung bei gleicher Kapazität), einfache Wartung, schnelle Transportgeschwindigkeit über große Entfernungen und geeignet für harte und ebene Straßen.

- Anwendbare Szenarien: Recycling von städtischen Bauabfällen, einfache Sand- und Kiesgruben, Straßenbauprojekte und kurzfristige kleine bis mittelgroße Brecharbeiten.

- Gängige Modelle: Reifenmontierte Backenbrechanlage (Vorzerkleinerung), reifenmontierte Prallbrechanlage und reifenmontierte Kegelbrechanlage (Nachzerkleinerung und Formgebung).

Müde montierte Backenbrecheranlage

Kapazität (t/h): 85–650

Maximale Zuführgröße (mm): 500–800

Müde montierte Prallbrecheranlage

Kapazität (t/h): 70–380

Maximale Zuführgröße (mm): 350–700

Müde montierte Kegelbrechanlage

Transportlänge (mm): 14.500–16.000

Transporthöhe (mm): 400–17.000

Sandaufbereitungsanlage mit Radauflagerung

Transportlänge (mm): 13.500–16.500

Transporthöhe (mm): 4.350–4.480

Drei-Kombination-Mobilbrechanlage auf Radfahrgestell

Kapazität (t/h): 100–350

Einzugsgröße (mm): ≤700

Vierfach-Kombinations-Mobilbrechanlage auf Fahrgestell

Kapazität (t/h): 130–180

Zuführgröße (mm): ≤500

Mobile Brechanlage auf Schienen/Raupenfahrwerk

- Strukturelle MerkmaleVerfügt über ein Crawler-Fahrwerk, das von einem Hydrauliksystem angetrieben wird, mit unabhängiger Selbstantriebsfähigkeit und unterstützt die Lenkung vor Ort sowie das Befahren von Steigungen. Die meisten Modelle sind mit einem Öl-Elektro-Doppelantriebssystem ausgestattet.

- Kernvorteile: Starke Offroad- und Geländegängigkeit, geeignet für schlammige, bergige und unebene Minenstandorte, kann Steigungen erklimmen, sich über Schlamm, Feuchtgebiete und unwegsames Bergbaugelände bewegen; unterstützt Fernsteuerung, hoher Automatisierungsgrad; kann Drehungen ausführen, ideal für enge Räume wie Tunnel oder Abbruchstellen; gute Stabilität ohne Abhängigkeit von externen festen Einrichtungen.

- Anwendbare Szenarien: Tagebau-Zerkleinerung, Bergwasser-Konservierungsprojekte, Infrastrukturbau in abgelegenen Gebieten und groß angelegte Zerkleinerungsaufgaben in komplexem Gelände.

- Gängige Modelle: Kegelbrechanlage auf Raupenfahrwerk (Feinzerkleinerung von Hartgestein), kombinierte Brech- und Siebanlage auf Raupenfahrwerk (integrierte Vor- und Nachzerkleinerung).

Spurmontierte Prallbrechanlage

Kapazität (t/h): 130–350

Geschwindigkeit (m/min): 0–20

Spurmontierte Backenbrechanlage

Kapazität (t/h): 350–450

Geschwindigkeit (m/min): 0–20

Auf Schienen montierte Siebanlage

Kapazität (t/h): 130–350

Auslassöffnung (mm): ≤25

Auf Schienen montierte Anlage zum mittleren und feinen Zerkleinern

Kapazität (t/h): 75–350

Maschenweite (mm): 5–80

Klassifizierung nach Zerkleinerungsfunktion

Verschiedene Brechvorrichtungen werden entsprechend der Materialhärte und den Anforderungen an die Partikelgröße der Endprodukte konfiguriert, wodurch die Verarbeitungskapazität und der Anwendungsbereich der Anlage bestimmt werden.

Mobile Backenbrechanlage

- Kern-Host: Backenbrecher

- ZerkleinerungseigenschaftenGroßer Einfüllstutzen, hohe Zerkleinerungsrate, geeignet für Vorzerkleinerung aus hochfesten Materialien; das Endprodukt besteht überwiegend aus kubischen Partikeln mit einheitlicher Partikelgröße.

- Verarbeitbare MaterialienGranit, Basalt, Eisenerz, Betonblöcke und andere harte und mittelharte Materialien.

- Typische Anwendung: Primäre Zerkleinerung von Roherz in Bergwerken, Vorzerkleinerung von Bauschutt und Grobzerkleinerung von großen Steinmaterialien.

Mobile Prallbrechanlage

- Kern-Host: Prallbrecher

- Zerkleinerungseigenschaften: Nutzt die Aufprallkraft zum Zerkleinern, gute Formgebung der Endprodukte, geeignet für Sekundäre Zerkleinerung und Formgebung; geringer Stromverbrauch und einfache Einstellung der Partikelgröße beim Ausstoß.

- Verarbeitbare Materialien: Kalkstein, Kohleflöz, Asphaltbelag, Ziegelsteine und andere mittelharte und spröde Materialien.

- Typische Anwendung: Herstellung von hochwertigem Zuschlagstoff für den Straßenbau, Recycling von Bauabfällen zu wiederverwertetem Zuschlagstoff und Aufbereitung von Sand und Kies.

Mobile Kegelbrechanlage

- Kern-Host: Kegelbrecher (hydraulischer Kegelbrecher ist gängig)

- ZerkleinerungseigenschaftenHohe Zerkleinerungseffizienz, stabiler Betrieb, geeignet für Feinzerkleinerung aus harten Materialien; hohe Verschleißfestigkeit, und das Endprodukt weist einen geringen Anteil an Nadeln und Flocken auf.

- Verarbeitbare MaterialienGranit, Quarzstein, Eisenerz und andere Materialien mit hoher Härte und hoher Abriebfestigkeit.

- Typische AnwendungFeinzerkleinerung von Metallerzen in Bergwerken, Herstellung von hochfestem Betonaggregat und Tiefenverarbeitung von Hartgestein.

Mobile Hammerbrechanlage

- Kern-Host: Hammerbrecher

- ZerkleinerungseigenschaftenEinfache Struktur, einmaliges Zerkleinern großer Materialien in kleine Partikel, geeignet für Zerkleinern von spröden Materialien; geringe Investitionskosten und einfache Wartung.

- Verarbeitbare MaterialienKohle, Kalkstein, Gips, Bauabfälle mit geringem Stahlanteil und Biomassematerialien.

- Typische Anwendung: Kohleplatzzerkleinerung, Behandlung von Bauabfällen in kleinem Maßstab und Verarbeitung von festen Abfällen aus der Leichtindustrie.

Mobiler VSI-Brecher

- Kern-Host: VSI-Brecher

- Zerkleinerungseigenschaften: Verwandelt kleine Steine in Sand (0–5 mm) oder formt den Stein zu einer perfekten Rundung. Wird für die Herstellung von hochwertigem Beton verwendet.

Mobile Siebanlage

- Kern-Host: Vibrationssieb

- ZerkleinerungseigenschaftenEs arbeitet hinter den Brechern, um den Haufen in verschiedene Größen zu trennen (z. B. 0–5 mm Sand, 5–10 mm Kies, 10–20 mm Steine).

Klassifizierung nach Konfigurationsstruktur

Je nachdem, ob die Anlage Sieb- und Förderfunktionen integriert, wird sie in einfunktionale und multifunktionale integrierte Typen unterteilt.

Autarke mobile Brechanlage

- Strukturelle Merkmale: Integriert nur die Zuführ- und Zerkleinerungssysteme, ohne integrierte Siebeinheit; das zerkleinerte Material muss zur Sortierung zu einer separaten Siebmaschine transportiert werden.

- Kernvorteile: Geringeres Volumen, geringeres Gewicht, flexiblere Bewegung und geringere Kosten; kann je nach Produktionsanforderungen flexibel mit verschiedenen Siebanlagen kombiniert werden.

- Anwendbare Szenarien: Ergänzende Zerkleinerung bestehender Produktionslinien, vorübergehende Notfall-Zerkleinerungsaufgaben und kleine Verarbeitungsprojekte.

Kombinierte mobile Brech- und Siebanlage

- Strukturelle Merkmale: Integriert Zuführung, Zerkleinerung, Siebung und Förderung Systeme auf einem einzigen Chassis; das zerkleinerte Material wird direkt durch das eingebaute Vibrationssieb sortiert, um Endprodukte in verschiedenen Spezifikationen herzustellen.

- Kernvorteile: Hohe Integration, Durchführung des gesamten Prozesses mit einer einzigen Maschine; keine Montage vor Ort erforderlich, kann sofort nach Aufstellung in Betrieb genommen werden.

- Anwendbare Szenarien: Unabhängige kleine bis mittelgroße Brechanlagen, Vor-Ort-Verarbeitung von Bauschutt und mobile Sand- und Kiesgruben in abgelegenen Gebieten.

Drei-Kombinations-Mobilbrechanlage

Kapazität (t/h): 100–350

Einzugsgröße (mm): ≤700

Vierfach-Kombinations-Mobilbrechanlage

Kapazität (t/h): 130–180

Zuführgröße (mm): ≤500

Modulare mobile Brechanlage

- Strukturelle MerkmaleBestehend aus mehreren unabhängigen mobilen Brech-/Siebmodulen (z. B. mobiles Backenbrechmodul + mobiles Kegelbrechmodul + mobiles Siebmodul), die durch Förderbänder zu einer kompletten Produktionslinie verbunden sind.

- KernvorteileHohe Produktionskapazität (bis zu 800 t/h), flexible Kombination und Anpassung an Materialtypen und Anforderungen an das Endprodukt.

- Anwendbare SzenarienGroßflächige Bergbau-Zerkleinerung, große Infrastrukturprojekte und zentralisierte Behandlung von industriellen Feststoffabfällen.

Hauptkomponenten einer mobilen Brechanlage

Eine mobile Brechanlage ist eine integrierte Anlage, die Zuführ-, Brech-, Sieb-, Förder- und Mobilitätssysteme kombiniert. Alle Komponenten arbeiten zusammen, um einen effizienten und stabilen Brechbetrieb vor Ort zu gewährleisten. Nachfolgend sind die Kernkomponenten und ihre Funktionen aufgeführt:

Mobilitätschassis

Das Fahrgestell ist das Fundament der mobilen Brechanlage und bestimmt deren Beweglichkeit und Betriebsstabilität. Je nach Mobilitätsmodus wird es in zwei Typen unterteilt:

- Reifenmontiertes FahrgestellAusgestattet mit Hochleistungs-Lkw-Reifen und hydraulischen Stützen. Die Stützen werden ausgefahren, um die gesamte Ausrüstung während des Betriebs zu stützen und eine durch Vibrationen verursachte Verschiebung zu verhindern. Für den Transport über lange Strecken ist ein Traktor zum Ziehen erforderlich.

- SchienenfahrwerkVerfügt über ein hydraulisch angetriebenes Raupenfahrwerk mit unabhängigem Antrieb, das eine Steuerung vor Ort, das Befahren von Steigungen (bis zu 30°–45°) und die Anpassung an schlammiges/bergiges Gelände ermöglicht. Hochwertige Modelle sind mit Fernsteuerungssystemen für den unbemannten Betrieb ausgestattet.

Fütterungssystem

Das Zuführsystem sorgt für eine gleichmäßige und stabile Materialzufuhr in die Brechkammer und verhindert so eine Überlastung oder Verstopfung des Brechers. Zu den wichtigsten Komponenten gehören:

- VibrationsfördererDas Kernstück des Zuführsystems. Es nutzt Vibration, um Rohstoffe (z. B. Erz, Bauschutt) gleichmäßig zum Einlass des Brechers zu transportieren, und seine einstellbare Zuführgeschwindigkeit passt sich der Verarbeitungskapazität des Brechers an.

- Futtertrichter & Grizzly-StangeDer Aufgabetrichter speichert Rohmaterialien, um eine kontinuierliche Zuführung zu gewährleisten. Die Grizzly-Stange am Boden sortiert feine Partikel (z. B. Erde, Sand) im Rohmaterial vor, verhindert deren Eindringen in die Brechkammer und reduziert unnötigen Verschleiß am Brecher.

Zerkleinerungssystem

Dies ist der Kernbestandteil der mobilen Brechanlage, der große Materialien in kleine Partikel der gewünschten Größe zerkleinert. Der Brechertyp wird entsprechend der Materialhärte und den Anforderungen an das Endprodukt ausgewählt:

- BackenbrecherFür die Vorzerkleinerung von harten Materialien (Granit, Basalt, Erz). Mit großem Einfüllstutzen und hohem Zerkleinerungsverhältnis, geeignet für die Grobzerkleinerung von großen Rohstoffen.

- PrallbrecherFür die Sekundärzerkleinerung und Formgebung von mittelharten/spröden Materialien (Kalkstein, Betonblöcke, Asphalt). Erzeugt kubische Endpartikel mit guter Form, ideal für die Herstellung hochwertiger Zuschlagstoffe.

- Kegelbrecher: Für die Feinzerkleinerung von Materialien mit hoher Härte und hohem Abrieb (Eisenerz, Quarzstein). Hat eine hohe Zerkleinerungseffizienz und einen geringen Anteil an Nadel- und Flockenanteilen im Endprodukt, geeignet für die Tiefenverarbeitung von Hartgestein.

- Hammerbrecher: Für die einstufige Zerkleinerung von spröden Materialien (Kohle, Gips, leichte Industrieabfälle). Einfache Konstruktion und geringe Wartungskosten, geeignet für kleine Verarbeitungsaufgaben.

Screening-System

Das Siebsystem klassifiziert zerkleinerte Materialien nach verschiedenen Korngrößen, um unterschiedlichen Anwendungsanforderungen gerecht zu werden:

- VibrationssiebDas Kernsiebgerät, das in der Regel aus 2 bis 4 Siebschichten mit unterschiedlichen Maschenweiten besteht. Es trennt zerkleinerte Materialien durch hochfrequente Vibration in mehrere Endproduktklassen (z. B. 0–5 mm, 5–10 mm, 10–20 mm).

- SiebgewebeAustauschbare Komponenten aus unterschiedlichen Materialien für verschiedene Szenarien—Hochmanganstahlgewebe für die Zerkleinerung von Hartgestein (verschleißfest) und Polyurethan-Netz für die Verarbeitung von Bauabfällen (geräuscharm, geringes Gewicht).

- Überlauf- und Unterlaufauslässe: Überlauf (überdimensionierte Partikel) wird zur erneuten Zerkleinerung zum Brecher zurückgeführt, während Unterlauf (qualifizierte Partikel) zum Fertigproduktstapel transportiert wird.

Fördersystem

Das Fördersystem verbindet alle Einheiten miteinander, um den Transport von Rohstoffen, Zwischenprodukten und Fertigprodukten zu ermöglichen. Es besteht aus mehreren Förderbändern mit unterschiedlichen Funktionen:

- Zuführförderer: Transportiert Materialien vom Vibrationsförderer zum Einlass des Brechers.

- Austragsförderer: Transportiert zerkleinerte Materialien vom Brecher zum Vibrationssieb.

- Fertigproduktförderer: Transportiert gesiebte, qualifizierte Zuschlagstoffe zum Stapelbereich für Fertigprodukte; der Rückführförderer transportiert übergroße Partikel zur erneuten Aufbereitung zurück zum Brecher.

- MagnetabscheiderEin Magnet, der über dem Hauptband aufgehängt ist, um Stahlbewehrungen zu entfernen (entscheidend für das Recycling).

- Wichtigste MerkmaleEinstellbare Fördergeschwindigkeit, ausgestattet mit Seitenschutzvorrichtungen, um Materialverschüttungen zu verhindern; einige Modelle verwenden versiegelte Förderbänder, um Staubemissionen zu reduzieren.

Leistungs- und Steuerungssystem

Dieses System sorgt für die Energieversorgung und Betriebssteuerung der gesamten Anlage und gewährleistet einen sicheren und effizienten Betrieb:

- Stromversorgungssystem:

- Elektrischer Typ: Nutzt Netzstrom für geringen Energieverbrauch und Geräuschpegel, geeignet für Standorte mit stabiler Stromversorgung (städtische Bauabfallanlagen, feste Kiesgruben).

- DieseltypAusgestattet mit einem integrierten Dieselgenerator für den unabhängigen Betrieb, geeignet für abgelegene Bergwerke oder Baustellen ohne Netzstromversorgung.

- Öl-Elektro-HybridtypUnterstützt das Umschalten zwischen den beiden Modi mit höchster Flexibilität (wird meist in schienengebundenen High-End-Modellen verwendet).

- Steuerungssystem:

- SPS-SteuerschrankDer Kern des Systems, der die automatische Steuerung der gesamten Produktionslinie realisiert (z. B. lastadaptive Anpassung, Fehleralarm).

- Bedienfeld/FernbedienungFür den manuellen Betrieb oder die Fernsteuerung (schienengebundene Modelle), damit Bediener Parameter einstellen oder das Gerät aus sicherer Entfernung bewegen können.

- Fehlerdiagnosemodul: Überwacht Temperatur, Druck und Stromstärke wichtiger Komponenten (Lager, Hydrauliksysteme) in Echtzeit und gibt Frühwarnungen bei Anomalien aus, um Ausfallzeiten zu reduzieren.

Hilfssysteme (optionale Konfiguration)

Um den Anforderungen in Bezug auf Umweltschutz, Sicherheit und spezielle Verarbeitungsprozesse gerecht zu werden, können mobile Brechanlagen mit den folgenden Zusatzkomponenten ausgestattet werden:

- Staubunterdrückungssystem: Beutelstaubabscheider oder Sprühstaubabscheider zur Kontrolle der Staubemissionen, die den strengen Umweltstandards für den städtischen Betrieb entsprechen.

- Geräuschreduzierende Einhausung: Um den Brecher und den Motor herum installierte Schallschutzplatten, um den Betriebslärm auf ≤75 dB zu reduzieren, geeignet für den Betrieb in der Nähe von Wohngebieten.

- Stahl-TrennvorrichtungMagnetabscheider zum Trennen von Stahlstangen aus Bauschutt, wodurch die Reinheit der recycelten Zuschlagstoffe verbessert wird.

- SchmiersystemAutomatische Zentralschmieranlage, die regelmäßig Fett auf Lager und Zahnräder aufträgt, um die Lebensdauer der Komponenten zu verlängern.

Mobile Brechanlage Gängige Konfigurationen und Anwendungen

Mobile Brechanlagen sind mit verschiedenen Kombinationen aus Beschickungs-, Brech-, Sieb- und Fördersystemen ausgestattet, basierend auf Materialtypen, Anforderungen an das Endprodukt und Anwendungsszenarien. Nachfolgend sind die gängigsten Konfigurationen zusammen mit ihren strukturellen Merkmalen und typischen Verwendungszwecken aufgeführt:

Grundkonfiguration: Backenbrecher + Vibrationssieb (Primärbrechanlage)

Konfigurationszusammensetzung

Reifen-/Kettenfahrwerk + Vibrationsförderer + Backenbrecher + Einstufiges Vibrationssieb + Förderbänder + Elektro-/Dieselantrieb

Kernfunktionen

- Konzentriert sich auf Grobzerkleinerung; zerkleinert große Rohmaterialien (≤800 mm) zu 50–150 mm großen Grobkörnungen.

- Einfacher Aufbau, geringe Ausfallrate und einfache Wartung; geeignet für die Bearbeitung von Materialien mit hoher Härte.

- Aussortierte übergroße Partikel werden über ein Rückführband zum Backenbrecher zurückgeführt, um erneut zerkleinert zu werden.

Typische Anwendungen

- Primäre Zerkleinerung im BergbauZerkleinert Granit, Basalt und Eisenerz-Rohsteine zu grobem Erz für die anschließende Feinverarbeitung.

- Vorbehandlung von Bauabfällen: Zerkleinert große Betonblöcke und Ziegelsteine in kleine Stücke für die Sekundärzerkleinerung oder direkte Verfüllung.

- Infrastruktur in abgelegenen GebietenVerarbeitet Bergsteine zu groben Zuschlagstoffen für den Bau von Fundamenten für Landstraßen.

Standardkonfiguration: Backenbrecher + Prallbrecher + Mehrdecksieb (zweistufige Brech- und Formungsanlage)

Konfigurationszusammensetzung

Reifenmontiertes kombiniertes Fahrgestell (oder zwei unabhängige mobile Stationen) + Vibrationsförderer + Backenbrecher (primär) + Prallbrecher (sekundär) + 3-Deck-Vibrationssieb + Mehrgruppen-Förderbänder + SPS-Steuerungssystem

Kernfunktionen

- Erreicht Grobzerkleinerung → Feinzerkleinerung → Formgebung → Sortierung in einem kontinuierlichen Prozess; produziert 2–3 Qualitäten qualifizierter Zuschlagstoffe (z. B. 0–5 mm, 5–10 mm, 10–20 mm).

- Der Prallbrecher optimiert die Partikelform der Endprodukte (kubische Partikel mit geringem Nadel- und Flockenanteil) und erfüllt damit die Anforderungen an hochwertige Straßenbelagszuschlagstoffe.

- Hohe Integration; keine zusätzlichen festen Geräte erforderlich, kann sofort nach Ankunft vor Ort in Betrieb genommen werden.

Typische Anwendungen

- Sand- und KiesaggregatproduktionVerarbeitet Kalkstein und Flusskiesel zu hochwertigen Zuschlagstoffen für gewerbliche Betonmischanlagen.

- Recycling von BauabfällenVerwandelt abgerissenen Beton und Asphaltbelag in recycelte Zuschlagstoffe für den Straßenbau und die Ziegelherstellung.

- StraßenbauprojekteZerkleinert alten Asphaltbelag zu sortierten Recyclingmaterialien für neue Straßenunterbau- und Deckschichten.

Hard Rock-Konfiguration: Backenbrecher + Kegelbrecher + Mehrdecksieb (Feinzerkleinerungslinie für harte Materialien)

Konfigurationszusammensetzung

Kettenfahrwerk (für komplexes Gelände) + Vibrationsaufgeber + Backenbrecher (primär) + Hydraulischer Kegelbrecher (sekundär) + 4-Deck-Vibrationssieb + Öl-Elektro-Hybridantrieb + Staubunterdrückungssystem

Kernfunktionen

- Ziele hochfeste, hochabriebfeste Werkstoffe (Granit, Quarzstein, Eisenerz); der Kegelbrecher verfügt über eine hohe Zerkleinerungsleistung und eine lange Lebensdauer der Verschleißteile.

- Die Endprodukte weisen eine einheitliche Korngröße und stabile Qualität auf und eignen sich für die Herstellung von hochfestem Beton und hochwertigem Baustein.

- Das auf Schienen montierte Fahrgestell passt sich an Bergwerksböschungen und schlammige Standorte an; die Fernsteuerung gewährleistet die Sicherheit des Bedieners.

Typische Anwendungen

- Feinzerkleinerung im TagebauVerarbeitet hartes Erz zu qualifizierten Erzpartikeln für Mineralverarbeitungsanlagen.

- Produktion von hochwertigen ZuschlagstoffenProduziert hochwertige Zuschlagstoffe für den Hochbau und den Brückenbau.

- Behandlung von industriellen FeststoffabfällenZerkleinert Stahlschlacke und Wasserschlacke zu Zuschlagstoffen für Zementzusatzstoffe und Straßenbaumaterialien.

Sonderkonfiguration: Hammerbrecher + Magnetabscheider (Verarbeitungslinie für feste Abfälle und Biomasse)

Konfigurationszusammensetzung

Reifenmontiertes Fahrgestell + Trichteraufgabetrichter + Hammerbrecher + Magnetabscheider + 2-Deck-Vibrationssieb + Kleiner Dieselgenerator

Kernfunktionen

- Ein-Schritt-ZerkleinerungDer Hammerbrecher zerkleinert Rohstoffe ohne Nachbearbeitung direkt zu kleinen Partikeln (≤20 mm) und eignet sich für spröde Materialien.

- Ausgestattet mit einem Magnetabscheider zum Abscheiden von Eisenverunreinigungen aus Materialien; verbessert die Reinheit der Endprodukte.

- Kompakte Bauweise, geringe Investitionskosten und einfache Mobilität; ideal für kleine Verarbeitungsaufgaben.

Typische Anwendungen

- Behandlung von IndustrieabfällenZerkleinert Kohleabfälle, Gips und chemische Abfallrückstände zu Rohstoffen für die Ziegelherstellung und Düngemittelproduktion.

- Verarbeitung von BiomassematerialVerarbeitet Kokosnussschalen, Holzspäne und Stroh zu Partikeln für die Herstellung von Biomassebrennstoffen.

- Entsorgung von Bauabfällen in kleinem Umfang: Entsorgt Dekorationsabfälle und kleine Betonblöcke in städtischen Gemeinden.

Integrierte Konfiguration: Kombinierte Brech- und Siebanlage (All-in-One-Mobilanlage)

Konfigurationszusammensetzung

Integriertes Fahrgestell auf Schienen + Vibrationsförderer + Backen-/Prall-/Kegelbrecher (umschaltbarer Host) + 3-Deck-Vibrationssieb + Förderbänder + Fernsteuerungssystem + Staub- und Lärmreduzierungssystem

Kernfunktionen

- Alle Funktionen (Zuführung, Zerkleinerung, Siebung, Förderung) sind auf einem einzigen Chassis integriert; keine Montage vor Ort erforderlich, und kann innerhalb von 30 Minuten nach Ankunft am Standort in Betrieb genommen werden.

- Der Brechkörper kann schnell ausgetauscht werden, um sich an unterschiedliche Materialien anzupassen; unterstützt eine lastadaptive intelligente Steuerung.

- Hoher Automatisierungsgrad; ein Bediener kann die gesamte Produktionslinie per Fernsteuerung kontrollieren.

Typische Anwendungen

- Notfalltechnik: Verarbeitet schnell Trümmer von Erdbeben-/Überschwemmungskatastrophen zu Zuschlagstoffen für provisorische Straßenbeläge und Fundamentauffüllungen.

- Mobile Verarbeitung in städtischen GebietenVor-Ort-Behandlung von Bauabfällen in Innenstadtgebieten, um Materialtransporte und Staubbelastungen zu vermeiden.

- MietprojekteFlexible Konfigurationsumschaltung, um den vielfältigen Anforderungen von Kunden im Bereich der Kurzzeitvermietung gerecht zu werden.

Umweltschutzkonfiguration: Zerkleinerung + Siebung + Staubunterdrückung + Stahlabscheidung (grüne Recyclinglinie)

Konfigurationszusammensetzung

Reifenmontiertes Fahrgestell + Vibrationsförderer + Prallbrecher + 3-Deck-Vibrationssieb + Schlauchfilter + Magnetabscheider + Abgedichtete Förderbänder + Lärmschutzhaube

Kernfunktionen

- Integriert Staubkontrolle, Metallabscheidung und Lärmreduzierung Funktionen; erfüllt strenge Umweltstandards für den städtischen Betrieb (Staubemissionen ≤10 mg/m³, Lärm ≤75 dB).

- Der Magnetabscheider trennt Stahlstangen effizient von Bauschutt und verbessert so die Reinheit der recycelten Zuschlagstoffe auf über 95%.

- Abgedichtete Förderbänder verhindern Materialverschüttungen und Staubausbreitung während des Transports.

Typische Anwendungen

- Recycling von SiedlungsabfällenVerwandelt Bauabfälle in hochwertige Recycling-Zuschlagstoffe für Recyclingbeton und durchlässige Ziegelsteine.

- Wohngebiet in der Nähe des Betriebs: Verarbeitet Renovierungsabfälle, ohne das tägliche Leben der Bewohner zu beeinträchtigen.

- UmweltschutzprojekteErfüllt die Anforderungen an eine umweltfreundliche Produktion von staatlich finanzierten Infrastrukturprojekten.

Mobile Brechanlage vs. stationäre/feste Brechanlage

Mobile Brechanlagen und stationäre Brechanlagen sind zwei gängige Brechlösungen, deren wesentliche Unterschiede in folgenden Punkten liegen: Mobilität, Investitionskosten, Produktionsumfang und Anwendungsszenarien.

Nachfolgend finden Sie einen detaillierten Vergleich:

| Vergleichsdimension | Mobile Brechanlage | Stationäre/feste Brechanlage |

|---|---|---|

| Kernkonzept des Designs | Integrierte, bewegliche Einheit; kann direkt zur Materialquelle transportiert werden, um dort vor Ort verarbeitet zu werden. | Feste Produktionslinie; erfordert den Bau eines permanenten Fundaments; Materialien müssen zur Verarbeitung zum Werk transportiert werden. |

| Mobilität und Standortanforderungen | 1. Zwei Typen: reifenmontiert (von einem Traktor gezogen, für ebene/harte Straßen) und kettenmontiert (selbstfahrend, geeignet für Berge/schlammiges Gelände) 2. Keine zivile Fundamentierung erforderlich; hydraulische Stützen oder Raupenfahrwerk sorgen für Stabilität während des Betriebs. 3. Schnelle Verlagerung: Reifenmontierte Maschinen können innerhalb weniger Stunden versetzt werden, kettenmontierte Maschinen können innerhalb weniger Minuten kurze Strecken vor Ort zurücklegen. | 1. Unbeweglich; feste Installation auf Stahlbetonfundament 2. Erfordert einen ebenen, befestigten Standort mit ausreichend Platz für die Einrichtung von Fütterungs-, Zerkleinerungs-, Sieb- und Lagerbereichen. 3. Ein Umzug ist unmöglich; Demontage und Neuinstallation sind kostspielig und zeitaufwendig. |

| Investitionskosten | 1. Höhere Anfangsinvestition pro Einheit: Modelle auf Raupenketten kosten 2–3 Mal mehr als vergleichbare stationäre Brecher; Modelle auf Reifen sind 30%–50% teurer als stationäre Modelle. 2. Geringe Nebenkosten: Keine Tiefbauarbeiten oder Fundamentarbeiten erforderlich 3. Flexible Investition: Unterstützt Leasing-, Finanzierungs- oder Mietkaufmodelle. | 1. Geringere Anfangsinvestition pro EinheitEinfache Struktur, ausgereifte Technologie und geringere Herstellungskosten 2. Hohe Nebenkosten: Erfordert hohe Investitionen für Fundament, Fabrikgebäude und Nebenanlagen (z. B. Stromversorgung, Wasserversorgung). 3. Hohe Anfangsinvestitionsschwelle; geeignet für langfristige feste Projekte |

| Produktionskapazität und Effizienz | 1. Mittlere bis kleine ProduktionsmengenDie meisten Modelle haben eine Kapazität von 30–500 t/h; die integrierte Bauweise begrenzt die Größe der Brechanlage. 2. Etwas geringere Effizienz: Häufige Umzüge können zu vorübergehenden Ausfallzeiten führen; die geringe Größe der Geräte führt zu einem geringeren Durchsatz pro Maschine. | 1. Großflächige, hocheffiziente LeistungDie Kapazität kann 100–2000 t/h erreichen; große Brechanlagen und ein optimiertes Layout der Produktionslinie maximieren die Verarbeitungseffizienz. 2. Stabiler Betrieb: Keine Störungen durch Standortwechsel; kontinuierliche Produktion mit 24-Stunden-Betriebsfähigkeit |

| Materialtransportkosten | Extrem niedrigDurch die Zerkleinerung vor Ort entfällt der Transport großer Rohstoffe, wodurch die Transportkosten um 30%–60% reduziert werden (insbesondere bei sperrigen Materialien wie Bauschutt und Erz). Anwendbar auf verstreute Materialquellen. | Hoch: Rohstoffe müssen per Lkw vom Bergbau-/Baustandort zur ortsfesten Anlage transportiert werden; der Transport über weite Strecken erhöht die Kosten und den Materialverlust. Nur dann kosteneffizient, wenn die Materialquellen konzentriert sind. |

| Anpassungsfähigkeit an Materialien und Produkte | 1. Hohe Flexibilität: Der Brecher (Backen-/Prall-/Kegelbrecher) kann schnell ausgetauscht werden, um harte Erze, Bauschutt, Industrieschlacke usw. zu verarbeiten. 2. Einstellbare Siebmaschenweite für die bedarfsgerechte Herstellung von Aggregaten unterschiedlicher Korngröße; geeignet für kleine Chargen und Aufträge mit mehreren Spezifikationen | 1. Starke Spezialisierung: Entwickelt für bestimmte Materialien (z. B. Kalkstein, Granit) mit festgelegten Brechprozessen; nicht leicht zu modifizieren. 2. Stabile Produktqualität: Die optimierte Produktionslinie gewährleistet eine einheitliche Partikelgröße und -form; geeignet für die Lieferung großer Mengen standardisierter Zuschlagstoffe. |

| Betriebs- und Wartungskosten | 1. Höhere WartungskostenDie komplexe Struktur (Hydrauliksystem, Fahrgestell, Fernsteuerungssystem) führt zu mehr Verschleißteilen und einem höheren Wartungsaufwand. 2. Geringere Arbeitskosten: Schienengebundene Modelle unterstützen die Fernsteuerung; 1–2 Bediener können die gesamte Anlage verwalten. 3. Energieverbrauch: Etwas höher als bei stationären Anlagen aufgrund integrierter Stromversorgungssysteme | 1. Geringere WartungskostenEinfache Struktur, ausgereifte Technologie, leichter Zugang zu Ersatzteilen und geringere Wartungshäufigkeit 2. Höhere Arbeitskosten: Erfordert mehr Bediener für die Beschickung, Überwachung und Verwaltung der Anlagen. 3. Energieverbrauch: Geringerer Energieverbrauch pro Einheit dank Netzstromversorgung und optimierter Prozessanpassung |

| Umweltleistung | 1. Geringe Umweltbelastung vor Ort: Die Verarbeitung vor Ort reduziert den Staubausstoß beim Materialtransport; optionale integrierte Staubunterdrückungs- und Lärmreduktionssysteme erfüllen die städtischen Betriebsstandards. 2. Geeignet für grüne Projekte: Realisiert “Null-Transport” von Bauabfällen und die Wiederverwendung von Ressourcen vor Ort. | 1. Konzentrierte Verschmutzung: Erfordert zentralisierte Staubabsaugung, Abwasserbehandlung und Lärmschutzanlagen, um Umweltstandards zu erfüllen. 2. Hohe Umweltinvestitionen: Es müssen spezielle Entstaubungssysteme und Abfalllagerplätze gebaut werden; strenge Einhaltung der Umweltprüfungsanforderungen |

| Typische Anwendungsszenarien | 1. Recycling von Bauabfällen (städtische Abbruchstellen) 2. Tagebaubetriebe mit verstreuten Erzvorkommen (abgelegene Berggebiete) 3. Temporäre Infrastrukturprojekte (Autobahn-/Eisenbahnumbau, Katastrophenhilfe) 4. Kleine bis mittelgroße Zuschlagstoffproduktion mit häufigem Standortwechsel | 1. Großflächige Steinbrüche mit konzentrierten Materialvorkommen (Ebenen) 2. Feste Produktionsstätten für Sand und Kies für gewerbliche Betonmischanlagen 3. Langfristige Projekte zur Behandlung industrieller Feststoffabfälle (z. B. Stahlschlackeverarbeitungsanlagen) 4. Hohe Nachfrage, standardisiertes Gesamtangebot für große Bauprojekte |

Wichtige Auswahlkriterien

Wählen Sie eine mobile Brechanlage, wenn:

- Ihre Materialquelle ist verstreut (z. B. mehrere Abbruchstellen, verstreute Erzkörper) oder erfordert eine Verarbeitung vor Ort.

- Das Projekt ist kurzfristig (≤2 Jahre) oder vorübergehend (z. B. Katastrophenhilfe, Straßeninstandhaltung).

- Sie müssen die Transportkosten für Rohstoffe senken (besonders wichtig bei sperrigen Materialien wie Betonblöcken und großem Erz).

- Der Standort ist komplex (Berge, Feuchtgebiete) und eignet sich nicht für den Bau einer zivilen Fundamentierung.

Wählen Sie eine stationäre/feste Brechanlage, wenn:

- Ihre Materialquelle ist stabil und konzentriert (z. B. ein großer Steinbruch mit einer Lebensdauer von mehr als 5 Jahren).

- Sie benötigen eine groß angelegte, kontinuierliche Produktion (Kapazität ≥500 t/h), um standardisierte Zuschlagstoffe zu liefern.

- Sie verfügen über ausreichend Startkapital für Tiefbauarbeiten und unterstützende Einrichtungen.

- Das Projekt ist langfristig angelegt (≥3 Jahre) mit festen Produktionsstandorten und einer stabilen Marktnachfrage.

Ergänzende Anwendungsszenarien

Bei einigen Großprojekten können beide Arten für optimale Effizienz kombiniert werden:

- Verwenden Sie mobile Brechanlagen auf Schienen für die Grobzerkleinerung von Roherz vor Ort in abgelegenen Bergwerken und transportieren Sie die zerkleinerten Grobaggregate anschließend zu einer stationären Feinzerkleinerungsanlage, um sie dort weiter zu verarbeiten und hochwertige Fertigaggregate herzustellen.

- Verwenden Sie mobile Brechanlagen für die Vor-Ort-Aufbereitung von Bauabfällen in städtischen Gebieten und transportieren Sie die recycelten Zuschlagstoffe anschließend zu einer festen Produktionslinie, wo sie geformt und sortiert werden, um den hohen Anforderungen im Bauwesen gerecht zu werden.

Radfahrbare Brechanlage vs. Raupenfahrbare Brechanlage

Radfahrbare (auf Reifen montierte) und raupenfahrbare (auf Raupenketten montierte) Brechanlagen sind die beiden wichtigsten mobilen Lösungen, die sich grundlegend unterscheiden in Mobilitätsmodus, Geländegängigkeit, Kosten und Anwendungsszenarien. Ihre Wahl hängt von den Bedingungen am Einsatzort, den Umzugsbedürfnissen und den Budgetbeschränkungen ab.

Nachstehend finden Sie einen detaillierten Vergleichs- und Auswahlrahmen.

| Vergleichsdimension | Mobilbrechanlage | Raupenbrechanlage |

|---|---|---|

| Mobilität & Bewegung | 1. Auf einem Anhänger montiert; für den Transport über große Entfernungen auf einen Traktor angewiesen (entspricht den Straßenverkehrsregeln) 2. Schnelle Verlegung auf Autobahnen (≤80 km/h) ohne Demontage; kurze Neupositionierung vor Ort über hydraulische Stützen 3. Am besten geeignet für befestigtes/festgestampftes flaches Gelände; begrenzt auf Neigungen von ≤15° | 1. Selbstfahrend über hydraulisches Raupenfahrwerk; kurze Bewegungen vor Ort in wenigen Minuten, Langstreckentransporte erfordern einen Tieflader-Lkw. 2. Überlegene Geländegängigkeit: bewältigt Steigungen von 30° bis 45°, fährt durch Schlamm, über Felsen, durch Feuchtgebiete und über unebenen Boden 3. Geringer Bodendruck (0,1–0,3 MPa) verhindert das Einsinken in weichem Boden; keine Straßenschäden bei Bewegungen vor Ort |

| Einrichtung & Standortvorbereitung | 1. Schnelle Bereitstellung: hydraulische Stützen zum Nivellieren; einsatzbereit innerhalb von 30–60 Minuten nach Ankunft 2. Keine zivile Fundamentierung erforderlich; funktioniert auf verdichtetem Boden oder Betonplatten 3. Modulares Design ermöglicht einfache Kombination mit anderen Radaggregaten (z. B. Backenbrecher + Prallbrecher + Sieb) | 1. Start/Stopp mit einem Tastendruck; selbstnivellierendes Hydrauliksystem ermöglicht den Einsatz auf unebenem Gelände in 20–40 Minuten 2. Extrem geringe Standortvorbereitung: funktioniert direkt auf Erde, Kies oder Grubenbänken ohne Bodenverfestigung 3. Integriertes Fahrgestell: alle Funktionen (Beschickung, Zerkleinerung, Siebung, Förderung) in einer Einheit für den “Plug-and-Crush”-Betrieb |

| Investitions- und Betriebskosten | 1. Geringere Anfangsinvestition30%–50% günstiger als vergleichbare Raupenmodelle 2. Geringerer Wartungsaufwand: einfacheres Fahrwerk (kein hydraulischer Kettenantrieb); Reifen sind leicht zu ersetzen 3. Geringerer Energieverbrauch: optimiert für den Straßentransport und den stabilen Betrieb auf ebenem Gelände | 1. Höhere Anschaffungskosten: Schienengebundene Einheiten kosten doppelt so viel wie radgebundene. 2. Höherer Wartungsaufwand: Komplexe hydraulische Kettensysteme und abgedichtete Komponenten erfordern eine spezielle Wartung. 3. Etwas höherer Kraftstoffverbrauch aufgrund des schweren Fahrgestells und des kontinuierlichen Hydraulikbetriebs |

| Produktion & Flexibilität | 1. Kapazität: 50–300 t/h; geeignet für die mittelgroße, standardisierte Zuschlagstoffproduktion 2. Einfacher Wechsel der Brechwerkzeuge (Backen-/Prall-/Kegelbrecher) für unterschiedliche Materialien (Kalkstein, Bauschutt) 3. Ideal für Projekte an mehreren Standorten mit häufigen Fernumzügen | 1. Kapazität: 60–500 t/h; verarbeitet Materialien mit hoher Härte (Granit, Basalt) mit stabilem Durchsatz 2. Modulare Brechanlagen (umschaltbar auf Backen-/Prall-/Kegelbrecher) passen sich an unterschiedliche Materialquellen an. 3. Perfekt für die Nachbearbeitung von Abbauflächen oder Abbruchgebieten vor Ort; reduziert den Materialtransport um 40%–60%. |

| Umwelt & Sicherheit | 1. Geringe Geräuschentwicklung/Staubbelastung: integrierte Staubunterdrückung und Geräuschreduzierung; entspricht den Standards für den Betrieb in städtischen Gebieten 2. Sicher für den Straßentransport: entspricht den Verkehrsregeln; keine besonderen Genehmigungen für das Abschleppen erforderlich | 1. Geschlossene Hydrauliksysteme und emissionsarme Motoren minimieren die Umweltverschmutzung vor Ort. 2. Durch die Fernsteuerung (1–2 Bediener) bleibt das Personal von gefährlichen Bereichen (z. B. Grubenböschungen) fern. 3. Not-Aus-Funktion und Überlastschutz verhindern Unfälle unter rauen Bedingungen. |

| Typische Anwendungen | 1. Recycling von städtischen Bauabfällen (Abbruchstellen, flache Industriegebiete) 2. Straßen-/Schieneninfrastruktur (befestigtes Gelände, häufige Ortsveränderungen zwischen den Abschnitten) 3. Gewerbliche Zuschlagstoffgewinnung (Steinbrüche mit festen Zufahrtsstraßen) 4. Behandlung von Industrieabfällen in kleinem Maßstab (Kohleabraum, Gips) | 1. Tagebau (abgelegene Gebirge, verstreute Erzvorkommen, steile Hänge) 2. Großflächige Bauabfälle in Bergregionen (Erdbeben/Überschwemmungen ohne Straßenanbindung) 3. Aufbereitung von Feuchtgebiets-/Deponieabfällen (weicher Boden, der einen geringen Bodendruck erfordert) 4. Militär-/Notfalltechnik (schnelle Materialverarbeitung vor Ort) |

Kernauswahlregeln

Wählen Sie eine Brechanlage mit Rädern, wenn:

- Die Baustellen sind eben, mit asphaltierten Straßen und häufigen Fernumzügen (z. B. städtische Bauabfälle, Autobahnprojekte).

- Sie haben ein begrenztes Budget, benötigen jedoch eine mittelgroße Produktionsanlage (≤300 t/h) und eine einfache Wartung.

- Das Projekt ist kurzfristig angelegt (≤2 Jahre) und umfasst mehrere verstreute Standorte, die einen schnellen Transfer erfordern.

Wählen Sie eine Brechanlage mit Raupenfahrwerk, wenn:

- Das Gelände ist komplex (Berge, Schlamm, Steigungen ≥20°) oder abgelegen ohne befestigte Zufahrtswege (z. B. Tagebaustätten, Katastrophengebiete).

- Sie müssen die Materialquellen verfolgen (z. B. Fortschreiten der Abbaufronten, Behandlung von Bauabfällen vor Ort).

- Der langfristige (≥3 Jahre) Einsatz unter rauen Umgebungsbedingungen erfordert Stabilität und einen geringen Bodendruck.

Kosten und Leistung in Einklang bringen in mobiler Brechanlage

Um bei der Auswahl und dem Betrieb mobiler Brechanlagen ein ausgewogenes Verhältnis zwischen Kosten und Leistung zu erreichen, ist es entscheidend, sich auf Kernfaktoren wie die folgenden zu konzentrieren: Verschleißteilverbrauch, Anpassung der Produktionslinie, Prozessgestaltung, Materialvorbehandlung, spezielle Materialhandhabung und Einhaltung von Umweltvorschriften.

Nachfolgend finden Sie eine detaillierte Analyse auf der Grundlage praktischer Anwendungsszenarien:

1. Rationalisierung der Verschleißteilkosten auf Basis der Materialhärte

Verschleißteile (z. B. Schlagleisten, Auskleidungen, Backenplatten) sind der wichtigste laufende Kostenfaktor für mobile Brechanlagen, und ihre Lebensdauer variiert stark je nach Materialhärte – oft um ein Vielfaches zwischen harten Materialien (z. B. Granit) und weichen Materialien (z. B. Kalkstein).

Das Ignorieren dieses Unterschieds kann zu überhöhten Wartungskosten führen, die den Gewinn schmälern.

- Kosten-Nutzen-Rechnung vor dem KaufFühren Sie vor der Investition eine detaillierte Analyse der Härte und Abrasivität des Zielmaterials durch. Bei harten Materialien wie Granit sollten Sie Geräte mit verschleißfesten Komponenten (z. B. Teile aus hochmanganhaltigem Stahl oder Verbundlegierungen) bevorzugen, auch wenn die Anfangsinvestition höher ist. Bei weichen Materialien wie Kalkstein können Standardverschleißteile ein ausgewogenes Verhältnis zwischen Kosten und Leistung bieten.

- Vorbeugende WartungLegen Sie einen Austauschplan für Verschleißteile auf der Grundlage des Produktionsvolumens fest (z. B. halten Backenplatten bei harten Materialien in der Regel 800 bis 1200 Stunden) und halten Sie 1 bis 2 Sätze Ersatzteile vorrätig, um ungeplante Ausfallzeiten zu vermeiden, die kostspieliger sind als ein proaktiver Austausch.

2. Vermeiden Sie Engpässe in der Produktionslinie durch Kapazitätsanpassung

Viele neue Anwender kombinieren zwei Mobilstationen (eine für die Vorzerkleinerung, eine für die Nachzerkleinerung) falsch, was zu einer Fehlanpassung der Kapazitäten führt – entweder verarbeitet der Vorzerkleinerer das Material zu schnell, als dass der Nachzerkleinerer es verarbeiten könnte, oder umgekehrt. Dies führt zu erheblichen Effizienzverlusten und erhöhten Kosten.

- Prinzip der Kapazitätsanpassung: Stellen Sie sicher, dass der Durchsatz des Sekundärbrechers dem Durchsatz des Primärbrechers entspricht oder diesen leicht übersteigt. Wenn beispielsweise ein Backenbrecher (Primärbrecher) eine Kapazität von 200 t/h hat, wählen Sie einen Prall- oder Kegelbrecher (Sekundärbrecher) mit einer Kapazität von 200–250 t/h.

- Modulare KonfigurationWählen Sie mobile Stationen mit einstellbarer Geschwindigkeit für Zuführ- und Fördersysteme. Diese Flexibilität ermöglicht eine Feinabstimmung vor Ort, um Engpässe zu beseitigen, wenn sich die Materialeigenschaften oder Produktionsanforderungen ändern.

3. Einführung von geschlossenen Kreislaufsystemen zur Gewährleistung der Produktqualität und Reduzierung versteckter Kosten

Anfänger übersehen oft die Bedeutung eines Geschlossener Kreislauf System, vorausgesetzt, die Anlage wandelt Rohgestein einfach in Schotter um. In Wirklichkeit ist ein geschlossener Kreislauf – ausgestattet mit einem Rückförderband – entscheidend für die Sicherstellung der Produktqualität und die Vermeidung zusätzlicher Kosten.

- ArbeitsprinzipNach dem Zerkleinern werden die Materialien gesiebt; qualifizierte Produkte (die die Anforderungen an die Partikelgröße erfüllen) werden ausgetragen, während übergroße Partikel über das Rückführband zur Wiederaufbereitung zurück zum Brecher transportiert werden.

- KosteneinsparungenOhne einen geschlossenen Kreislauf (Zerkleinerung im offenen Kreislauf) enthält das Endprodukt übermäßig große Partikel, was zur Ablehnung durch den Kunden führt. Die Nachrüstung eines separaten Siebs oder die erneute Aufbereitung des Materials verursachen erhebliche Mehrkosten. Die Investition in ein geschlossenes Kreislaufsystem im Voraus gewährleistet eine gleichbleibende Produktqualität und vermeidet diese versteckten Kosten.

4. Nutzen Sie Scalping (Vorauswahl) zur Steigerung der Effizienz und Verringerung des Verschleißes

Das Abtragen feiner Partikel (z. B. Erde) von Rohstoffen vor dem Einbringen in den Brecher ist ein kostengünstiger Schritt, den viele Anwender ignorieren.

Rohstoffe wie Bergsteine oder Bauschutt enthalten oft große Mengen an Erde, die den Betrieb erheblich beeinträchtigen können, wenn sie nicht vorab gesiebt werden.

- Risiken des Überspringens von Scalping: In den Brecher gelangender Schmutz beschleunigt den Verschleiß der Teile, verstopft bei Regenwetter die Brechkammer (was zu Ausfallzeiten führt) und mindert die Qualität des Endprodukts (ein hoher Schmutzanteil senkt den Marktwert).

- Wirtschaftliche VorteileDurch die Ausstattung des Aufgebers mit Grizzly-Stäben oder einem Vorsiebmodul werden Erde und feine Partikel im Voraus entfernt, wodurch die Produktionskapazität um 20% erhöht und die Lebensdauer der Verschleißteile um 30% verlängert wird. Diese geringe Anfangsinvestition führt zu erheblichen langfristigen Einsparungen.

5. Gefahren durch Stahlstangen in Bauabfällen zum Schutz von Förderbändern beseitigen

Bei der Verarbeitung von Bauschutt stellen Stahlstangen (nicht harter Beton) die größte Gefahr für die Ausrüstung dar, insbesondere für Förderbänder.

Während die meisten mobilen Anlagen mit Magnetabscheidern zur Entfernung von Stahl ausgestattet sind, können übermäßig lange Stahlstangen (z. B. über 1 Meter) in den Spalten zwischen Förderband und Rahmen stecken bleiben und das teure Band sofort zerreißen.

- Vorbeugende MaßnahmenVerlassen Sie sich nicht ausschließlich auf die automatische magnetische Trennung. Installieren Sie manuelle Sortierstationen oder hydraulische Scheren am Einlauf, um lange Stahlstangen zu zerschneiden, bevor sie in das System gelangen. Dies reduziert Schäden am Förderband, vermeidet kostspielige Bandwechsel und minimiert ungeplante Ausfallzeiten.

6. Priorisieren Sie die Einhaltung von Umweltvorschriften, um Betriebsstillstände zu vermeiden.

Im Jahr 2025 werden viele mobile Brechanlagen nicht aufgrund von mechanischen Ausfällen, sondern aufgrund der Nichteinhaltung von Staub- und Lärmvorschriften stillgelegt. Die Einhaltung von Umweltvorschriften ist für einen nachhaltigen Betrieb eine Frage von “Leben oder Tod”.

- StaubkontrolleIm Gegensatz zu ortsfesten Anlagen mit geschlossenen Werkstätten erfordern mobile Einheiten gezielte Maßnahmen zur Staubbekämpfung. Statten Sie wichtige staubverursachende Stellen (Einlass, Auslass) mit Hochdrucksprühsystemen oder staubdichten Vorhängen aus. Wählen Sie für strenge Umgebungen Schlauchfilter, um Staubemissionen von ≤10 mg/m³ zu gewährleisten.

- RauschunterdrückungBrecher verursachen hohe Geräuschpegel. Bei Betrieb in der Nähe von Wohngebieten sollten Schallschutzgehäuse um den Brecher und den Motor herum installiert oder Geräuschdämpfungsvorrichtungen verwendet werden, um den Geräuschpegel auf ≤75 dB zu begrenzen. Dadurch werden Beschwerden aus der Bevölkerung und mögliche Projektunterbrechungen vermieden.

Grundprinzipien für das Gleichgewicht zwischen Kosten und Leistung

- Ausrüstung an Material anpassenWählen Sie Verschleißteile und Brechertypen entsprechend der Materialhärte aus, um die Wartungskosten zu optimieren.

- Sicherstellung der KapazitätsanpassungVermeiden Sie Engpässe, indem Sie die Durchsätze der Primär- und Sekundärbrecher aufeinander abstimmen.

- In wichtige Prozesse investierenPriorisieren Sie geschlossene Kreisläufe und Vorab-Screening-Systeme, um Qualität zu gewährleisten und versteckte Kosten zu reduzieren.

- Besondere Risiken mindern: Beseitigen Sie Gefahren durch Stahlstangen in Bauabfällen, um hochwertige Komponenten wie Förderbänder zu schützen.

- Umweltstandards einhaltenInvestieren Sie proaktiv in Staub- und Lärmschutz, um Stillstände und rechtliche Risiken zu vermeiden.

Durch die Einbeziehung dieser Faktoren in den Auswahl- und Betriebsprozess können Anwender die Produktionseffizienz maximieren, unnötige Kosten minimieren und ein nachhaltiges Gleichgewicht zwischen Investitionsrendite und langfristiger Leistung erzielen.

Jetzt anfragen

Damit wir Ihnen die optimale Lösung für Ihren Betrieb empfehlen können, bitten wir Sie um Ihre Angaben:

- Ihren Projektstandort und Ihren Antrag;

- Materialart, Aufgabegröße, Feuchtigkeit und Härte;

- Erforderliche Kapazität und angestrebte Leistungsgröße; derzeitige Ausrüstungsprobleme (falls vorhanden);

- und alle besonderen Anforderungen wie Staubkontrolle oder Platzbeschränkungen.

Wenn Sie uns Ihre Kontaktdaten mitteilen, können unsere Ingenieure innerhalb von 24 Stunden ein individuelles Angebot mit Gerätespezifikationen, Auslegungsempfehlungen und Leistungsschätzungen erstellen.

Für eine schnellstmögliche Bearbeitung fügen Sie Ihrer Anfrage bitte alle verfügbaren Materialprüfberichte oder Baustellenfotos bei.