Zerkleinerungsanlage für Metallerze

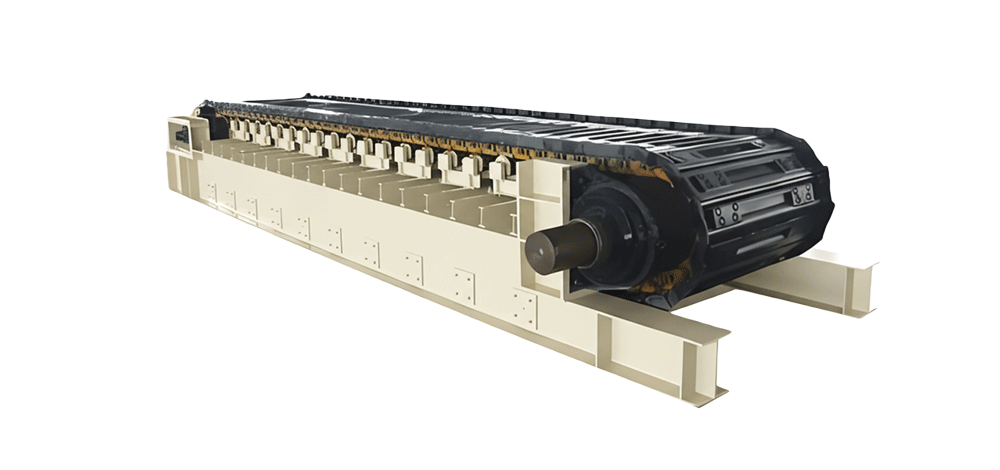

Die CSTMG-Metallerzbrecheranlagen sind für eine nahtlose Integration in den gesamten Aufbereitungskreislauf konzipiert, von der Erstbeschickung bis zur Lagerung des Endprodukts. Unsere Hochleistungsförderer sind mit stoßfesten Tragrollen und verschleißfesten Gürteln ausgestattet, um abrasive Erze wie Eisen und Kupfer mit Kapazitäten von bis zu 6.000 t/h zu fördern. Das System umfasst intelligente Übergabestellen mit Staubunterdrückung und automatischer Metallerkennung für die Betriebssicherheit. Unsere Förderlösungen sind auf minimalen Materialabbau ausgelegt und erhalten optimale Partikelgrößenverteilung und reduziert gleichzeitig den Stromverbrauch durch regenerative Antriebstechnik. Die modulare Bauweise ermöglicht eine schnelle Wartung und die Anpassung an verschiedene Anlagenlayouts, wodurch ein kontinuierlicher Materialfluss mit der 98% in anspruchsvollen Bergbauumgebungen gewährleistet wird.

Heißverkaufte Metall-Erz-Brech- und Siebanlagen

Schürzenförderer

Länge (m): 2-20

Kapazität (m³/h): 50-4,000

Maximale Einzugsgröße (mm): 350-1,800

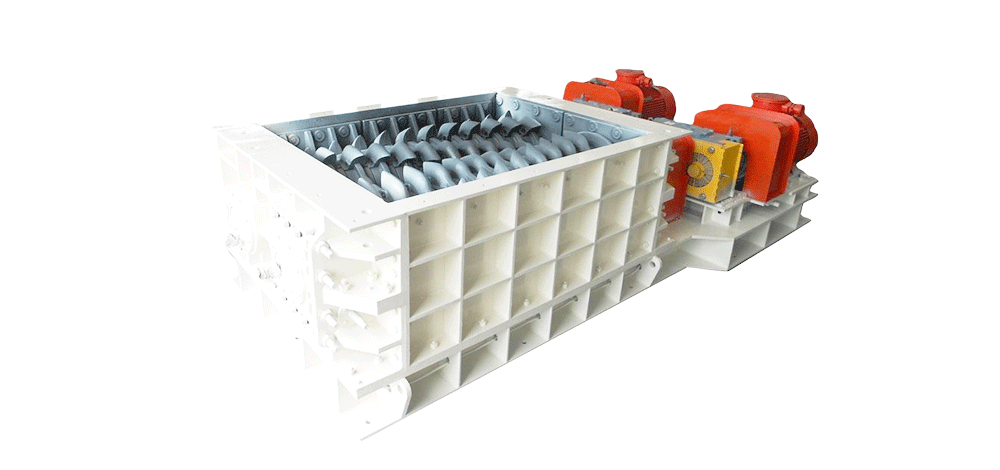

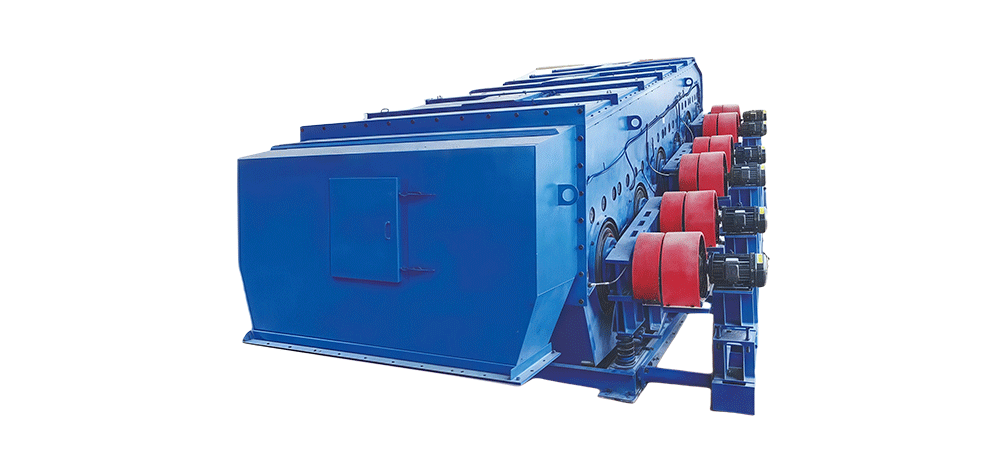

Abzweigunterbrecher

Kapazität (t/h): 500-5,000

Länge des Förderbandes (m): 6-30

Breite des Förderbandes (mm): 1,350-2,750

Mineral Sizer

Ausgabegröße (mm): 50-300

Kapazität (t/h): 250-10,000

Maximale Vorschubgröße (mm): 200-1,500

Backenbrecher

Ausgabegröße (mm): 70-300

Kapazität (t/h): 130-1,150

Maximale Vorschubgröße (mm): 560-960

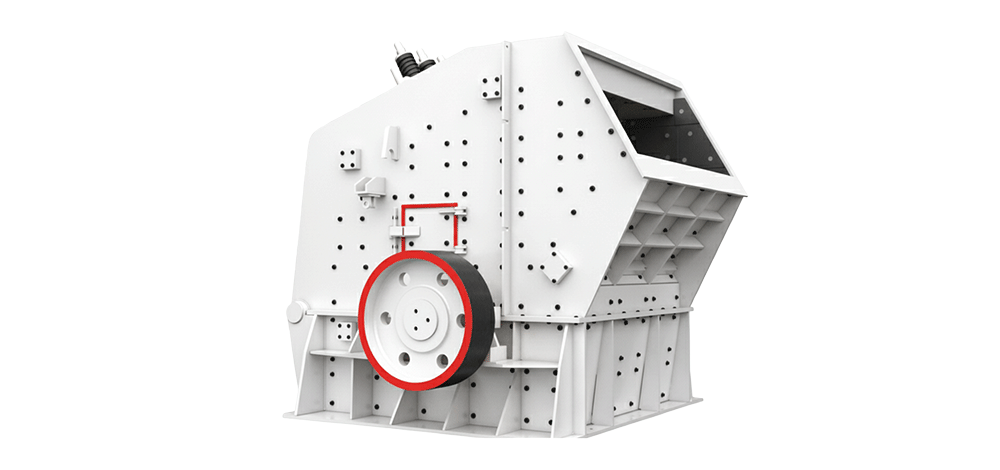

Prallbrecher

Rotordurchmesser (mm): 1,300-1,600

Kapazität (t/h): 300-1,000

Maximale Vorschubgröße (mm): 600-800

Kegelbrecher

Kapazität (t/h): 27-1,270

Min. Auslassgröße (mm): 9-38

Typ: Einzylinder / Mehrzylinder

Hammerbrecher

Rotordurchmesser (mm): 1,600-3,000

Kapazität (t/h): 200-5,500

Maximale Vorschubgröße (mm): ≤700-≤1.100

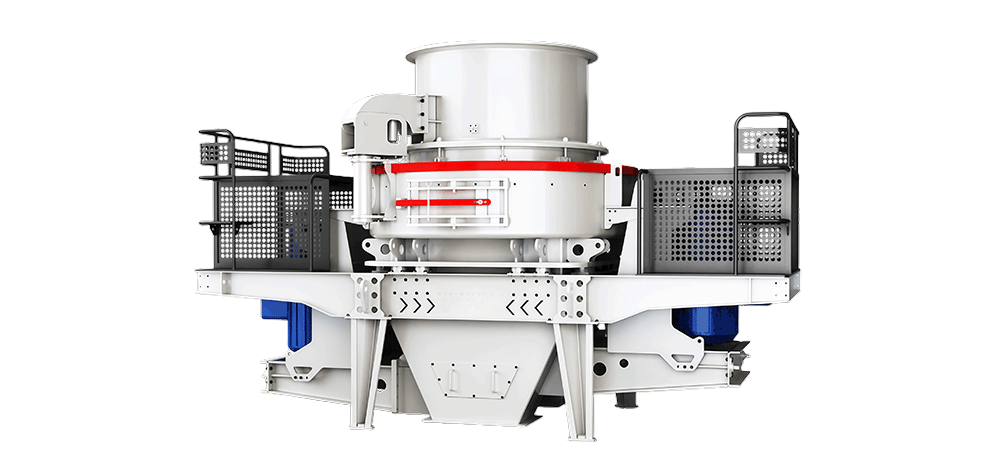

VSI-Brecher

Kapazität (t/h): 160-600

Max. Eingangsgröße (mm): 40-60

Rotationsgeschwindigkeit (U/min): 900-1.500

Mobile Brecheranlage

Kapazität (t/h): 5-1,000

Einzugsgröße (mm): 0-350

Typ: Raupen/Räder

Rollschirm

Kapazität (t/h): 150-1,800

Bildschirmbreite (mm): 1,200-2,400

Abgestufte Partikelgröße (mm): 10-100

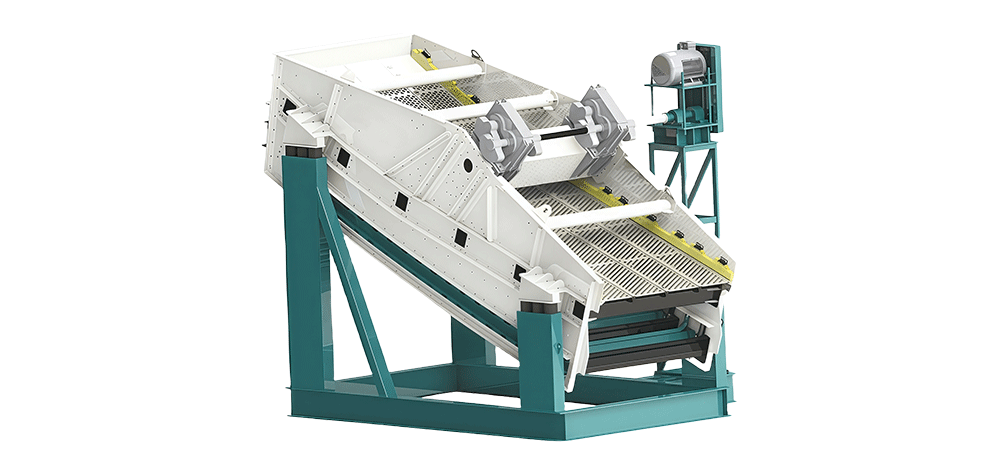

Flip-Flow-Bildschirm

Kapazität (t/h): 150-1,400

Vorschubgröße (mm): ≤80-≤100

Typ: Mechanisch/Vibrieren

Zirkulares Vibrationssieb

Anzahl der Lagen: 2-3

Kapazität (t/h): 60-1,500

Maximale Eingangsgröße (mm): 200

Lineares Vibrationssieb

Anzahl der Lagen: 1-2

Kapazität (t/h): 40-950

Maximale Eingangsgröße (mm): 100

Umwelt-Bildschirm

Anzahl der Lagen: 2-3

Kapazität (t/h): 120-1,300

Maximale Eingangsgröße (mm): 200

VSI-Brecher

Kapazität (t/h): 120-520

Weiches Material max. Vorschubgröße (mm): 35-60

Hartes Material max. Vorschubgröße (mm) 30-50

Heißer Verkauf von Bergbau-Aufbereitungsanlagen

CSTMG Metallerz-Brecheranlage Struktur

Die Metallerz-Brecheranlagen von CSTMG zeichnen sich durch eine robuste, modulare Struktur aus, die für hohe Leistungen in anspruchsvollen Bergbauumgebungen entwickelt wurde. Das System integriert die Primärzerkleinerung mit Backenbrechern oder Kreiselbrechern, die Sekundär-/Tertiärzerkleinerung mit Kegelbrechern oder Prallbrechern und die Präzisionssiebung mit Vibrationssieben - alles unterstützt durch hochbelastbare Schwingrinnen und verschleißfeste Förderbänder. Unser intelligentes SPS-basiertes Steuerungssystem ermöglicht Echtzeitüberwachung, automatisierten Betrieb und Ferndiagnose für optimale Effizienz und Sicherheit.

Unsere Anlagen sind in maßgeschneiderten Konfigurationen für den Tagebau, den Untertagebau oder den mobilen Betrieb erhältlich und verarbeiten effizient eine breite Palette von Metallerzen - von harten Eisen- und Kupfererzen bis hin zu abrasiven nickel- und chromhaltigen Materialien - und gewährleisten so einen maximalen Durchsatz, minimale Ausfallzeiten und eine hervorragende Produktqualität.

Fütterung

Unsere Aufgabesysteme sind für eine optimale Materialzufuhr zu den Vorbrechern ausgelegt und gewährleisten eine reibungslose, effiziente Verarbeitung von abrasiven Erzen wie Eisen, Kupfer und Gold. Unsere hochbelastbaren Vibrationsrinnen und Plattenbandförderer sind ausgestattet mit verschleißfesten Komponenten wie z. B. 20 mm dicke AR-Stahlwannen für längere Haltbarkeit. Das System passt die Beschickungsraten auf der Grundlage von Echtzeit-Brecherlastdaten intelligent an, verhindert Überlastungen und minimiert Ausfallzeiten. Unsere Beschickungslösungen sind verschüttungsfrei und wartungsarm und lassen sich nahtlos in IoT-Plattformen zur Fernüberwachung und vorausschauenden Wartung integrieren.

Arten von Fütterungsanlagen

Zerkleinern

CSTMG-Anlagen bieten eine leistungsstarke Aufbereitung von Eisen-, Kupfer- und Golderzen durch optimierte primäre, sekundäre und tertiäre Brechstufen. Unsere Systeme verfügen über fortschrittliche Backenbrecher, Kegelbrecher und Prallbrecher, die Erzielung einer präzisen Partikelgrößenbestimmung von 0-50 mm bei gleichzeitiger Minimierung des Energieverbrauchs und der Entstehung von Feinanteilen. Diese Anlagen sind mit verschleißfesten Komponenten und intelligenter Automatisierung für Echtzeiteinstellungen ausgestattet und bieten eine Kapazität von 200-5.000 t/h bei 30% niedrigeren Betriebskosten als herkömmliche Systeme. Die modulare Bauweise gewährleistet eine einfache Wartung und Anpassungsfähigkeit an verschiedene Erzeigenschaften. Kundenspezifische Konfigurationen sind erhältlich, um spezifische Produktionsanforderungen zu erfüllen.

Arten von Brechanlagen

Screening

Die Metallsiebsysteme von CSTMG gewährleisten eine präzise Klassifizierung der Partikel mit mehrlagigen Vibrationssieben und Bananensieben sowie mit anderen Siebtypen für eine effiziente Trennung. Sie sind für Betriebe mit hohem Durchsatz (bis zu 5.000 t/h) konzipiert und Minimierung des Feinkornverlustes bei der Förderung von abrasiven Erzen wie Eisen und Kupfer. Mit verschleißfesten Polyurethan-/Stahldecks und intelligenter Vibrationssteuerung liefern unsere Siebe eine gleichbleibende Sortiergenauigkeit bei geringem Energieverbrauch und minimalem Wartungsaufwand für eine optimale Leistung des Brechkreislaufs.

Arten von Siebanlagen

Einstufung

Die Sortier- und Klassifizierungssysteme von CSTMG gewährleisten eine präzise Erztrennung durch fortschrittliche Vibrationssiebe und Hydrozyklone. Unsere Lösungen sind für eine effiziente Partikelgrößenbestimmung (0-50 mm) ausgelegt. Optimierung der Metallgewinnungsraten bei gleichzeitiger Minimierung des Energieverbrauchs. Die robuste Konstruktion kann mit abrasiven Materialien wie Eisen- und Kupfererzen umgehen und bietet eine konstante Leistung bei geringem Wartungsaufwand. Die intelligente Automatisierung ermöglicht Echtzeitanpassungen für maximale Effizienz in Hochleistungs-Brechkreisen.

Arten von Planiergeräten

Flotation

Das Flotationssystem von CSTMG verbessert die Metallgewinnung durch optimierte Lufteinblasung und Reagenziendosierung für eine effiziente Erzabscheidung. Entwickelt für Kupfer, Gold und polymetallische Erze, liefert es hohe Konzentratqualitäten mit niedrigem Energieverbrauch. Das robuste System verfügt über verschleißfeste Komponenten und intelligente Steuerungen für Prozessanpassungen in Echtzeit, die eine stabile Leistung bei der Verarbeitung von Mineralien mit hoher Kapazität gewährleisten und gleichzeitig den Chemikalienverbrauch und die Betriebskosten minimieren.

Arten von Flotationsanlagen

Entwässerung

Das Entwässerungssystem von CSTMG entfernt mithilfe von Hochleistungseindickern und Filterpressen effizient die Feuchtigkeit aus den verarbeiteten Erzen. Es wurde für Eisen-, Kupfer- und Goldkonzentrate entwickelt und erreicht eine Wasserrückgewinnung von bis zu 93% mit niedrigem Energieverbrauch. Die robuste Konstruktion bewältigt abrasive Schlämme, während intelligente Steuerungen die Leistung optimieren. Dieses System reduziert das Abraumvolumen und verbessert die Produkthandhabung in Hochleistungsbetrieben der Mineralienverarbeitung.

Arten von Entwässerungsanlagen

Zerkleinerungsanlage für Metallerze Materialhandhabung

Metallerzbrechanlagen verarbeiten verschiedene Rohstoffe und verarbeitete Materialien entlang der gesamten Mineralgewinnungs- und -verarbeitungskette. Zu den Primärmaterialien zählen Eisenerz, Kupfererz, Golderz und andere metallische Mineralien in ihrem natürlichen oder teilweise verarbeiteten Zustand. Diese Anlagen verarbeiten auch Nebenprodukte wie Schotter, Feinerz und Abraum, die während des Brech- und Siebprozesses anfallen.

Eisenerze

Kupfererze

Golderz

Blei-Zink-Erz

Molybdän-Erz

Nickel-Erz

CSTMG-Brecheranlage Entwurf und Installation Projekte

CSTMG Mining Equipment: Optimiert für effiziente Goldverarbeitung

CSTMG bietet mehr als nur Maschinen: Wir bieten Ihnen durchgängige, optimierte Prozesslösungen, die auf Ihren Erzkörper, Ihren Umfang und Ihre Umgebung zugeschnitten sind und maximale Effizienz und Kapitalrendite garantieren.

Bei CSTMG entwickeln wir leistungsstarke Bergbaumaschinen, die darauf ausgelegt sind, die Goldausbeute in jeder Phase zu maximieren – vom Zerkleinern bis zur Veredelung.

1. Erzzerkleinerung: Präzision und Langlebigkeit

- Mobile Brecher– Ideal für kleine bis mittelgroße Bergwerke, leicht zu verlegen.

- Stationäre Brecher– Hohe Kapazität (5–1500 t/h) für groß angelegte Einsätze.

- Materialspezifische Auskleidungen– Manganstahl für Hartgestein, leichtere Konstruktionen für Seegold.

- ✅ Bewährte Ergebnisse:In einem brasilianischen Bergwerk wurde25% höhere Effizienzund8 Monate Lebensdauer des Innenbeutels.

2. Goldkonzentration: Maximierung der Ausbeute (90%+)

- Rütteltische– Ultraflache (≤0,5 mm) Gummiplatten für präzise Trennung.

- Verdickungsmittel– Intelligente Steuerungen für automatisiertes Schlammmanagement.

- ✅ Fallstudie:Eine Seifenmine in Gansu steigerte die Ausbeute.von 85% bis 92%.

3. Goldgewinnung: Effizient und umweltfreundlich

- Trockenschleudern– Wasserlose Verarbeitung für trockene Regionen.

- Cyanidfreie Laugung– Umweltverträglich für hochwertiges Erz.

- Elutionssysteme–≥98%-Wiederherstellungmit vollautomatischem Betrieb.

4. Goldraffination: Reinheit 99,991 TP3T

- Kompakt-Refiner– Klein (1–10 kg/Tag), einfach zu bedienen.

- Elektrolytische Raffinerien– Produktion in großen Mengen und hoher Reinheit.

- ✅ Funktionen:Titanelektroden + integrierte Metallrückgewinnung.

5. Maßgeschneiderte Lösungen für individuelle Anforderungen

- Mobile Einheiten– Schnelle Einrichtung, Unterstützung mehrerer Spannungen.

- Trockenbergbauanlagen– Kein Wasser erforderlich, staubgeschützt.

- Alluvial-Bergbaumaschinen– Integrierte Reinigung und Rückgewinnung.

Über CSTMG

Als Branchenführer mit mehr als 60 Patenten und ISO 9001-Zertifizierung kombiniert CSTMG modernste Technik mit jahrzehntelanger Erfahrung im Bergbau, um überlegene Lösungen für die Kohlezerkleinerung zu liefern.

Die Lösungen von CSTMG werden durch umfassenden technischen Support und anpassbare Verschleißschutzpakete unterstützt, die auf die Abrasivität und Brechbarkeit der einzelnen Erztypen zugeschnitten sind. Unsere Brecheranlagen haben sich bei der Aufbereitung von Eisen-, Kupfer-, Gold- und polymetallischen Erzen als außerordentlich zuverlässig erwiesen und erfüllen durchweg strenge Zerkleinerungsziele bei minimaler Feinanteilbildung.

CSTMG Globale Fälle

Brech- und Siebanlagen in Kenia

Aggregatebrecheranlage in Serbien in Betrieb

Brech- und Siebanlage für Kohle in Indonesien

Wie wählt man eine Erzbrechanlage für unterschiedliche Standortbedingungen aus?

Die Auswahl der richtigen Brechanlage ist entscheidend für die Optimierung der Effizienz und Ausbeute bei der Metallverhüttung. Die ideale Ausrüstung hängt von der Art des Erzes, dem Umfang der Verarbeitung und den standortspezifischen Bedingungen ab.

1. Berücksichtigen Sie den Umfang der Verarbeitung und die Mobilität.

- Kleine bis mittlere BergwerkeWählen Sie mobile Brechanlagen für Flexibilität, einfachen Standortwechsel und kostengünstigen Einsatz an mehreren Standorten.

- Groß angelegte OperationenEntscheiden Sie sich für stationäre Brechanlagen mit hoher Durchsatzleistung (z. B. 5–500 t/h), um eine kontinuierliche Verarbeitung großer Mengen zu gewährleisten.

2. Ausrüstung an Erztyp und Härte anpassen

- Hartgesteinserz (z. B. Goldader)Verwenden Sie Brecher mit Auskleidungen aus hochmanganhaltigem Stahl für eine verbesserte Verschleißfestigkeit und Schlagfestigkeit.

- Alluviales/weiches Erz (z. B. Seifengold)Wählen Sie leichte Brecher, um ein Überbrechen zu vermeiden und die Integrität der Goldpartikel zu bewahren.

3. Optimierung der nachgelagerten Rückgewinnung mit Spezialausrüstung

- Konzentration:

- Verwenden Sie Doppeldeck-Rütteltische für feinkörniges Erz und Eindeck-Modelle für die Gewinnung von grobem Gold.

- Verwenden Sie Tiefkegelverdicker für Schlämme mit hoher Dichte und Zentralantriebsverdicker für energieeffiziente Schlämme mit geringer Dichte.

- Extraktion:

- Alluviale Erze: Einsatz von Schaufelradwaschanlagen für integrierte Reinigung und Rückgewinnung.

- Wasserarme Standorte: Trockenverarbeitungssysteme einsetzen (z. B. Trockenwaschanlagen, Luftkonzentratoren).

- Auslaugung: Verwenden Sie cyanidfreies Laugen für eine hochwertige, umweltfreundliche Verarbeitung oder Haufenlaugen für minderwertige Erze.

- Veredelung:

- Kleinmaßstab: Verwenden Sie kompakte Raffinerieanlagen.

- Großflächig: Implementierung von elektrolytischen Raffinationssystemen für eine Reinheit von ≥99,99% und eine hohe Produktionsmenge.

4. An die örtlichen Gegebenheiten anpassen

- Trockene Regionen: Implementierung eines vollständigen Trockenaufbereitungskreislaufs (Brecher + Konzentrator + Rütteltisch) mit Staubkontrollsystemen.

- Alluviale AblagerungenWählen Sie semimobile Waschanlagen mit integrierten Reinigungs-, Sieb- und Rückgewinnungsmodulen.

- Remote-/verteilte Standorte: Verwenden Sie mobile oder modulare Brech- und Waschanlagen mit schneller Einrichtung (≤2 Stunden), Mehrspannungsunterstützung und kompakter Bauweise.

5. Wichtige Auswahlkriterien

- Priorisieren Sie modulare und integrierte Systeme, um Engpässe zu vermeiden und Betriebskosten zu senken.

- Achten Sie auf intelligente und automatisierte Funktionen (z. B. Fernüberwachung, automatisierte Schlammsteuerung), um die Effizienz zu steigern und den Arbeitsaufwand zu senken.

- Ziehen Sie individuell anpassbare Lösungen in Betracht, die auf spezifische Erzeigenschaften und geografische Gegebenheiten zugeschnitten sind.

Wie funktioniert eine Metall-Erzbrechanlage?

Die Metall-Erzaufbereitungsanlage, wie im Flussdiagramm zur Ilmenit-Aufbereitung dargestellt, arbeitet mit einer sorgfältig konzipierten Abfolge von Zerkleinerungs- und Trennstufen. Der Prozess beginnt mit Vorzerkleinerung, wo das rohe Grubenerz (ROM) kontinuierlich über einen Vibrationsgrizzly-Zuführer in einen PE (Primäreffizienz) BackenbrecherIn dieser ersten Phase werden große, grobe Erzklumpen auf eine handhabbare Größe zerkleinert.

Das Ausgangsmaterial aus dem Backenbrecher wird dann zu einem Sekundäre ZerkleinerungBühne, typischerweise aufgeführt von einemKegelbrecherDiese Anlage reduziert die Korngröße des Erzes weiter und sorgt so für eine optimale Vorbereitung für den nachfolgenden Mahlkreislauf.

Nach der Sekundärzerkleinerung wird das zerkleinerte Material auf einen Vibrationssieb(oder eine mehrstufige Siebserie) fürPartikelgrößenklassifizierungDas übergroße Material (das nicht den Zielgrößenvorgaben entspricht) wird in einem geschlossenen Kreislaufsystem zur weiteren Zerkleinerung zurück zum Kegelbrecher geleitet. Das Produkt mit der richtigen Größe, das sogenannte “Siebuntermaß”, wird ausgetragen und zu einem Kleiner Erzbehälter, der als regulierter Überlaufbehälter fungiert und eine gleichmäßige und kontinuierliche Beschickung der nachgeschalteten Mahlwerke gewährleistet.

Aus dem Erzbehälter wird das Material über einen Bandförderer oder ein Förderband in Kugelmühlenfür dieSchleifen(oder tertiäre Zerkleinerung). Hier wird das Erz mit Stahlkugeln pulverisiert, um die wertvollen Mineralkörner (Ilmenit) aus dem wertlosen Gangmaterial zu befreien, wodurch eine Aufschlämmung entsteht.

Die nachfolgenden Prozesse umfassen:

- Klassifizierung:Die gemahlene Aufschlämmung wird in Hydrozyklone oder Spiralklassierer geleitet, die die Partikel nach Größe und Dichte trennen. Die groben Partikel werden zur weiteren Zerkleinerung in die Kugelmühle zurückgeführt (geschlossener Mahlkreislauf), während die feine Aufschlämmung weitergeleitet wird.

- Entschlammung:Dieser wichtige Schritt entfernt ultrafeine Ton- und Schlammpartikel (Schlämme), die die Effizienz der nachgeschalteten Magnetabscheidung beeinträchtigen können. Dies wird häufig auch mit Hydrozyklonen erreicht.

- Magnetische Trennung:Die entschlammte Aufschlämmung wird durch einen Hochgradient-Magnetabscheider (HGMS)Ilmenit ist ein ferromagnetisches Mineral, das vom HGMS stark angezogen und von den nichtmagnetischen Gangmineralien getrennt wird, wodurch ein magnetisches Konzentrat entsteht.

- Konzentration und Filtration:Das magnetische Konzentrat kann weiteren Reinigungsschritten unterzogen und anschließend eingedickt werden, um die Feststoffdichte zu erhöhen. Schließlich wird es mithilfe von Scheibenfilteroder ein ähnliches Filtersystem, um einen feuchten Filterkuchen zu erzeugen, der das endgültige Ilmenitkonzentratprodukt darstellt, das für den Transport oder die weitere Verarbeitung bereit ist.

Während dieses gesamten Prozesses bleibt das nichtmagnetische MaterialAbraumAus dem Magnetabscheider werden die Rückstände zu einer Abraumhalde (TSF) geleitet, wo sie verantwortungsbewusst und umweltgerecht entsorgt werden, häufig unter Rückgewinnung und Wiederverwertung von Wasser.

Jetzt anfragen

Damit wir Ihnen die optimale Lösung für Ihren Betrieb empfehlen können, bitten wir Sie um Ihre Angaben:

- Ihren Projektstandort und Ihren Antrag;

- Materialart, Aufgabegröße, Feuchtigkeit und Härte;

- Erforderliche Kapazität und angestrebte Leistungsgröße; derzeitige Ausrüstungsprobleme (falls vorhanden);

- und alle besonderen Anforderungen wie Staubkontrolle oder Platzbeschränkungen.

Wenn Sie uns Ihre Kontaktdaten mitteilen, können unsere Ingenieure innerhalb von 24 Stunden ein individuelles Angebot mit Gerätespezifikationen, Auslegungsempfehlungen und Leistungsschätzungen erstellen.

Für eine schnellstmögliche Bearbeitung fügen Sie Ihrer Anfrage bitte alle verfügbaren Materialprüfberichte oder Baustellenfotos bei.