Planta de britagem móvel

O chassis, as estruturas e os componentes de desgaste das plantas de britagem móveis da CSTMG são construídos com metalurgia premium e aço resistente, projetados especificamente para suportar a vibração e o desgaste extremos do processamento de rochas duras e abrasivas como granito e basalto.

As nossas instalações móveis de trituração cobrem com rodas (montado sobre pneus) e crawler (montado sobre lagartas) tipos, com trituradores personalizáveis (mandíbulas, impacto, cones, martelos) para atender à dureza do material e aos requisitos de produção.

Planta de britagem móvel em promoção

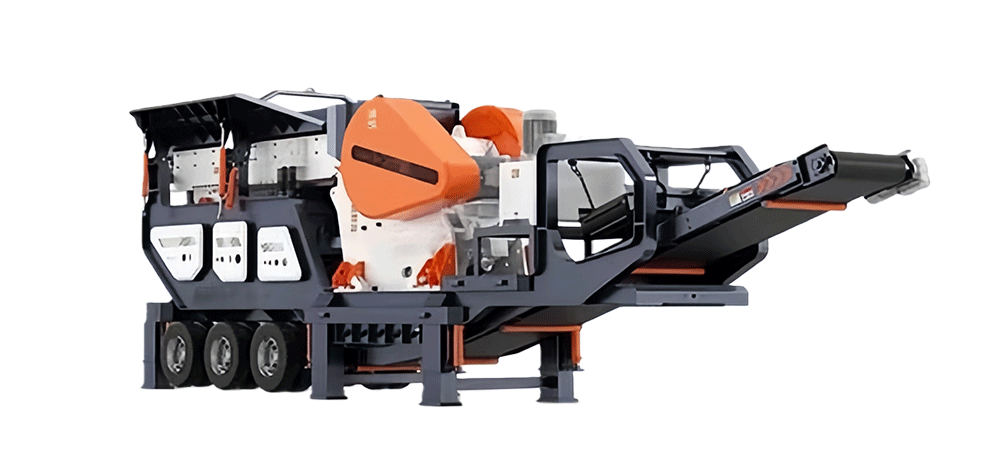

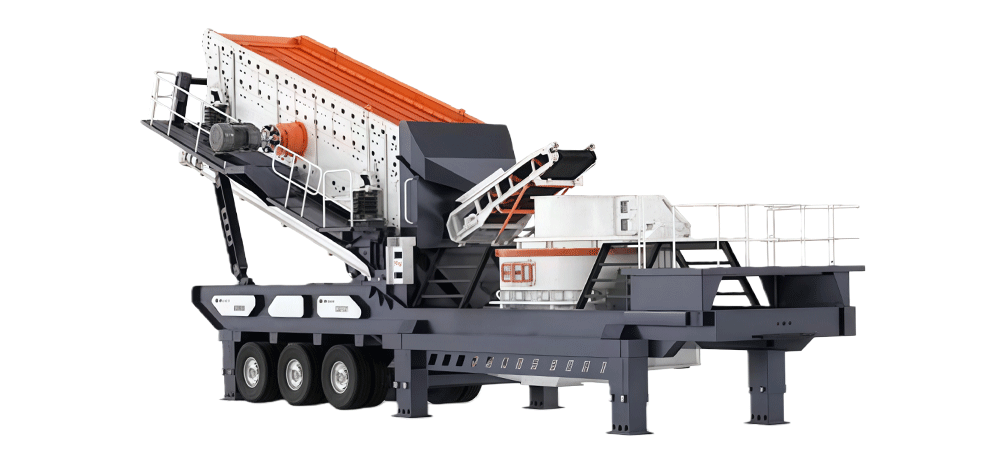

Planta de britagem com mandíbulas sobre rodas

Capacidade (t/h): 85-650

Tamanho máximo de alimentação (mm): 500-800

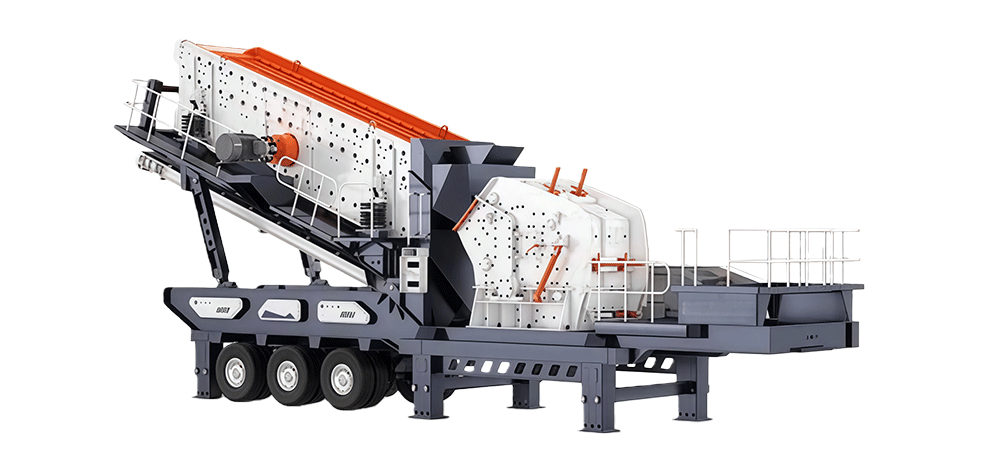

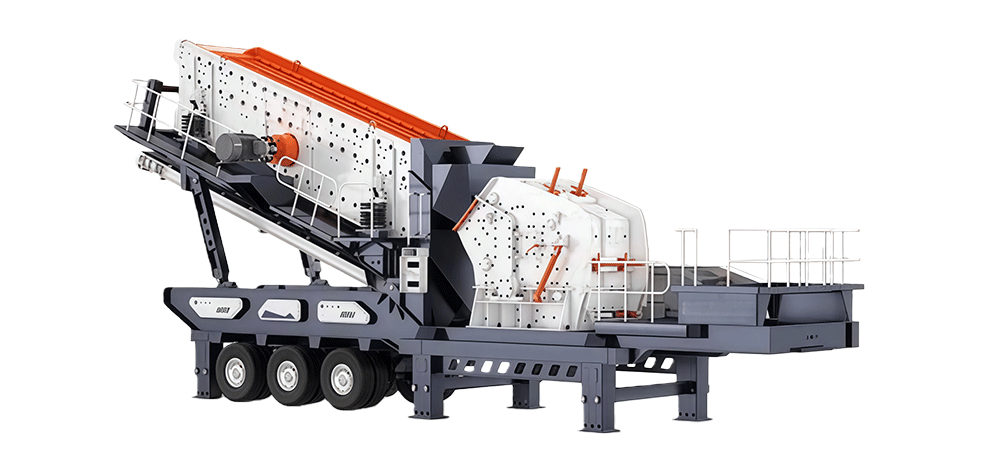

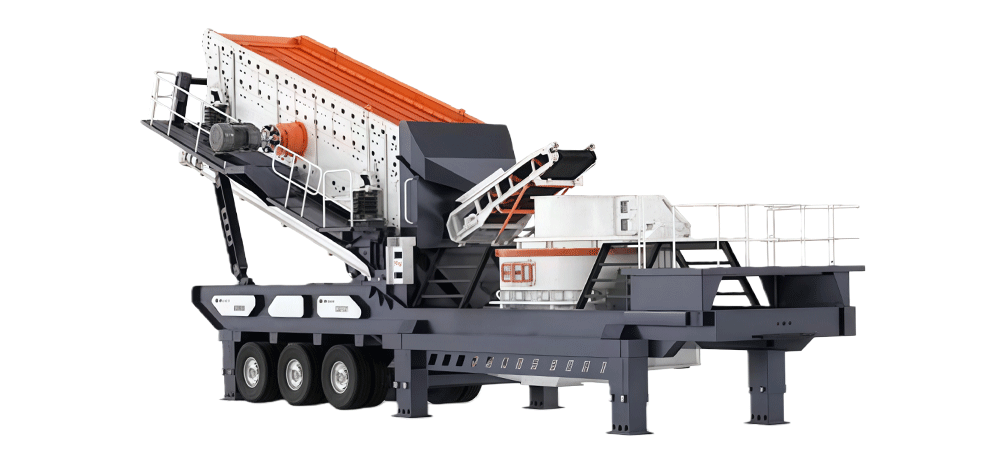

Planta de britagem por impacto com rodas

Capacidade (t/h): 70-380

Tamanho máximo de alimentação (mm): 350-700

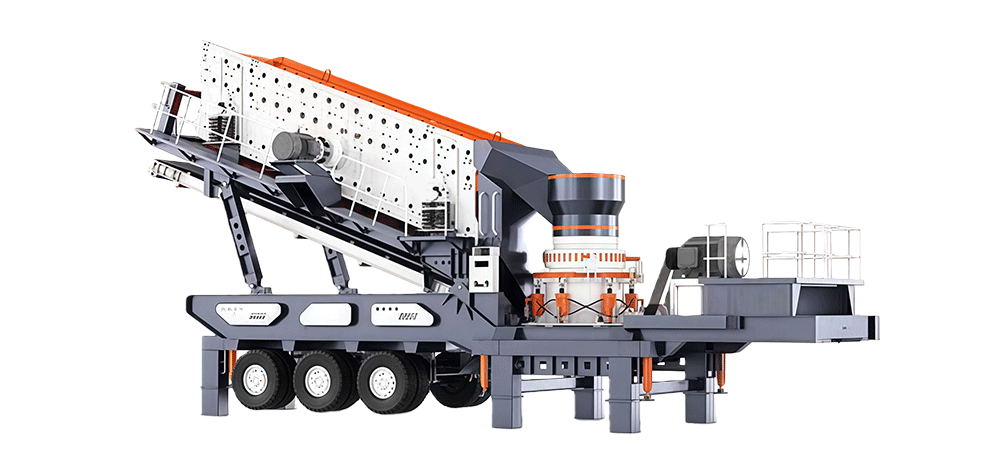

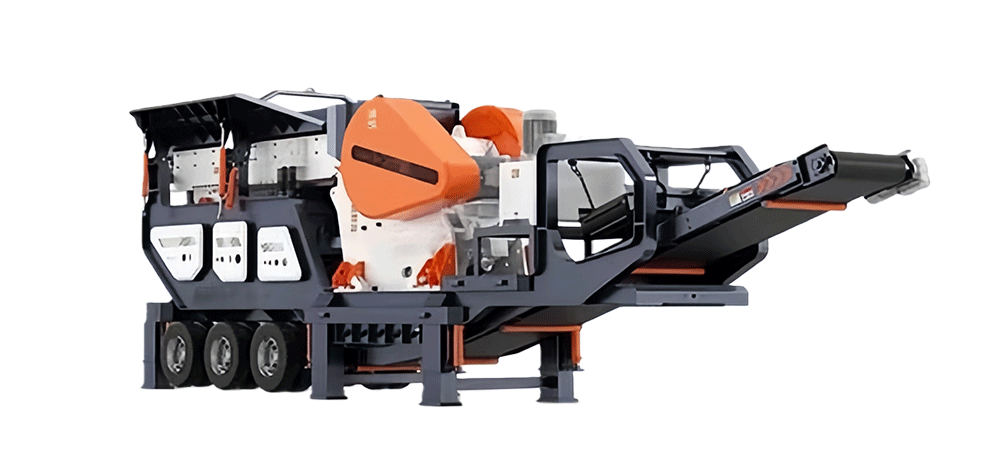

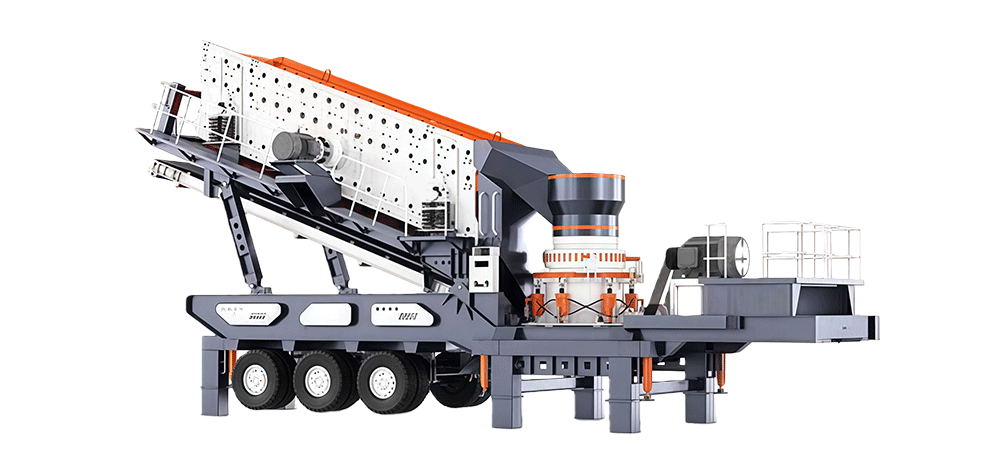

Planta de britagem com cone móvel

Comprimento de transporte (mm): 14.500-16.000

Altura de transporte (mm): 400-17.000

Planta de produção de areia com rodas

Comprimento de transporte (mm): 13.500-16.500

Altura de transporte (mm): 4.350-4.480

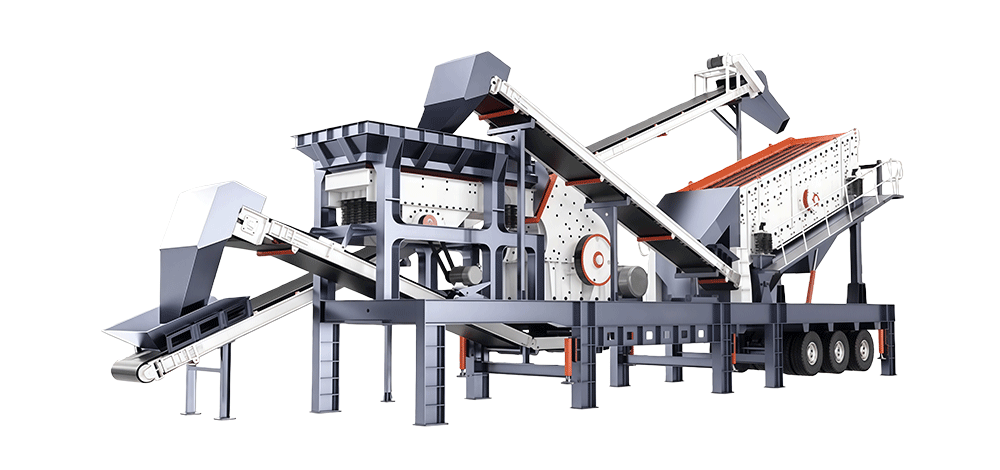

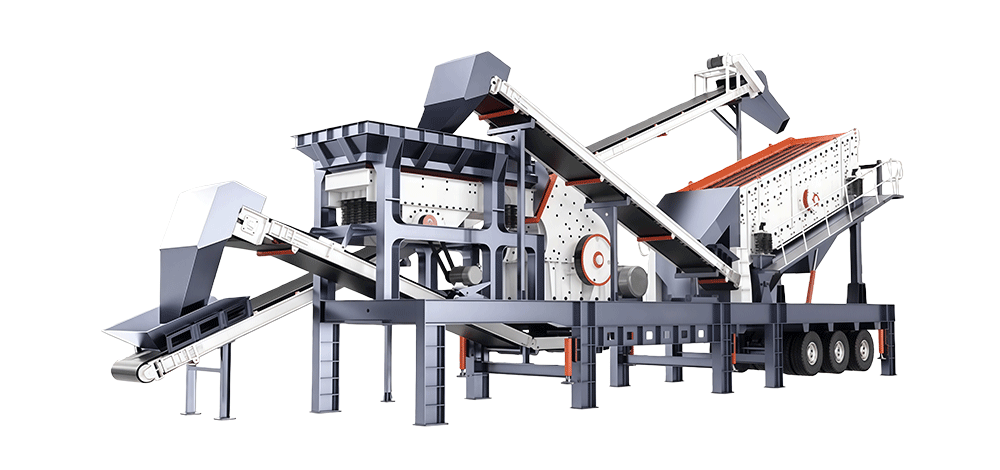

Planta móvel de trituração com três combinações sobre rodas

Capacidade (t/h): 100-350

Tamanho de alimentação (mm): ≤700

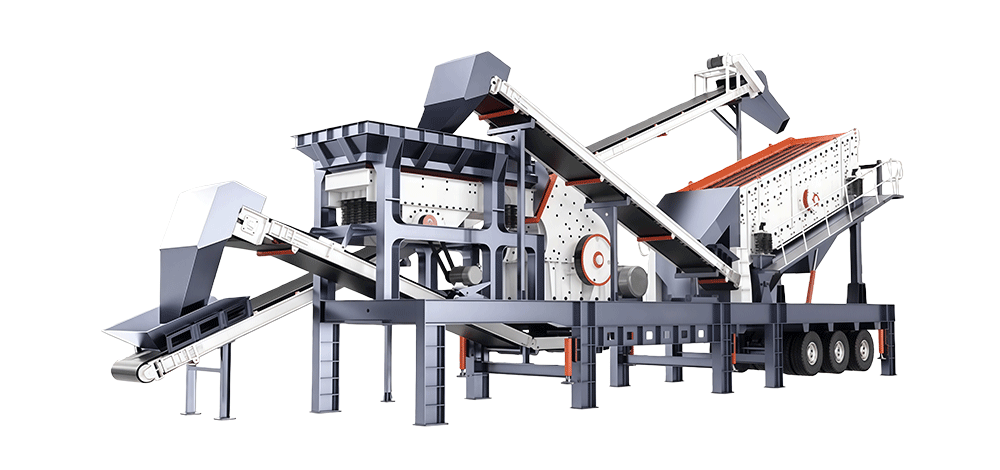

Planta móvel de britagem com quatro combinações sobre rodas

Capacidade (t/h): 130-180

Tamanho de alimentação (mm): ≤500

Planta de britagem por impacto com esteiras

Capacidade (t/h): 130-350

Velocidade (m/min): 0-20

Planta de britagem grossa com rastreador móvel

Capacidade (t/h): 100-580

Abertura de descarga (mm): 40-200

Planta de britagem com britador de mandíbulas sobre esteiras

Capacidade (t/h): 350-450

Velocidade (m/min): 0-20

Planta móvel de triagem com rastreador

Capacidade (t/h): 130-350

Abertura de descarga (mm): ≤25

Planta móvel de britagem média e fina

Capacidade (t/h): 75-350

Tamanho da malha (mm): 5-80

Planta de britagem móvel Manuseamento de materiais

Mármore

Calcário

Granito

Basalto

Seixo

Quartzo

Minério de ferro

Minério de cobre

Minério de ouro

Minério de chumbo-zinco

Minério de molibdénio

Minério de níquel

As estações de britagem móveis são altamente versáteis e podem processar uma ampla gama de materiais de dureza variável, desde os mais macios aos ultra-duros, incluindo:

Materiais de minério e rocha: Rochas duras e abrasivas, como granito, basalto, seixos de rio, pedra de quartzo; rochas macias e de dureza média, como calcário, arenito, dolomita, gesso.

Minerais industriais: Minério de ferro, minério de cobre, minério de ouro, carvão, carvão e outros minérios metálicos/não metálicos.

Agregados naturais: Areia de rio, cascalho e pedras de montanha para a produção de agregados de areia e cascalho classificados.

Resíduos de construção e demolição (C&D): Blocos de betão, tijolos, pavimento asfáltico, resíduos de construção civil e betão armado (os trituradores móveis utilizados aqui devem estar equipados com dispositivos de separação de aço, como separadores magnéticos, para remover as barras de aço incorporadas).

Resíduos sólidos industriais: Escória de aço, ganga de carvão, cinzas volantes, escória e resíduos químicos (com módulos personalizados de triagem e remoção de impurezas).

Instalação de trituração CSTMG Conceção e instalação Projectos

Por que escolher a CSTMG?

Como líder da indústria com mais de 60 patentes e certificação ISO 9001, a CSTMG combina engenharia de ponta com décadas de experiência em mineração para fornecer soluções superiores de trituração de carvão.

As soluções CSTMG são apoiadas por um suporte técnico abrangente e pacotes de proteção contra o desgaste personalizáveis, adaptados à abrasividade e à capacidade de britagem de cada tipo de minério. Os nossos circuitos de britagem demonstram uma fiabilidade excecional no processamento de minérios de ferro, cobre, ouro e polimetálicos, cumprindo de forma consistente as rigorosas metas de redução de tamanho com uma geração mínima de finos.

Planta móvel de britagem CSTMG Casos globais

Planta de britagem móvel a trabalhar no local na Etiópia

Planta de britagem sobre rodas nas Filipinas

Planta de britagem combinada móvel na Venezuela

Instalação móvel de trituração Vantagens na Mineração

As plantas de britagem móveis são as melhores opções na indústria de britagem e peneiramento quando o seu projeto é temporário, requer mudanças frequentes ou está localizado em um local remoto. Aqui estão as principais vantagens de uma planta de britagem móvel.

Mobilidade excecional e flexibilidade do local

Ao contrário das linhas de britagem fixas, que exigem a construção de fundações permanentes, as plantas de britagem móveis (tanto do tipo montadas sobre pneus quanto sobre esteiras) podem ser movidas diretamente para a fonte do material.

Modelos montados sobre carris possuem sistemas hidráulicos autopropulsados, permitindo-lhes navegar em terrenos acidentados, como minas, canteiros de obras lamacentos e áreas montanhosas, com a capacidade de subir encostas e virar no lugar.

Modelos montados em pneus podem ser rebocados por camiões para transporte de longa distância entre diferentes locais de construção. Isso elimina a necessidade de transporte de longa distância de matérias-primas, economizando custos e tempo significativos de transporte.

Alta integração e rápida colocação em funcionamento

Estas instalações integram sistemas de alimentação, trituração, peneiramento e transporte numa única unidade compacta. Sem montagem no local é necessário, eles podem começar a operar imediatamente após serem transportados para o local e conectados à energia elétrica.

Para projetos de grande escala, várias plantas de britagem móveis podem ser combinadas de forma flexível em uma linha de produção completa, que pode ser desmontada e realocada em pouco tempo, reduzindo significativamente o ciclo de construção do projeto.

Forte adaptabilidade a diversos materiais

Ao substituir diferentes tipos de trituradores (triturador de mandíbulas, triturador de impacto, triturador cónico, triturador de martelo, etc.) e ajustando os tamanhos das malhas das peneiras, as plantas de trituração móveis podem lidar com uma ampla gama de materiais, incluindo minérios duros (granito, basalto), rochas de dureza média (calcário, seixos de rio), resíduos de construção e demolição (blocos de betão, pavimento asfáltico), resíduos sólidos industriais (escória de aço, ganga de carvão) e até mesmo materiais de biomassa. Essa versatilidade torna-as adequadas para vários cenários de aplicação.

Redução de custos e melhoria da eficiência

- Custos operacionais mais baixos: A trituração no local reduz as despesas de transporte de matéria-prima em 30%–50% em comparação com o transporte de materiais para uma planta de trituração fixa. Os modelos elétricos consomem menos energia do que os equipamentos apenas a diesel, reduzindo significativamente os custos de energia.

- Eficiência de produção elevadaEquipadas com sistemas inteligentes de controlo adaptável à carga, estas instalações podem ajustar automaticamente a velocidade de alimentação com base na carga do triturador, evitando sobrecargas ou marcha lenta e aumentando a eficiência geral da produção em 10%–15%.

- Custos de mão de obra reduzidos: Os modelos montados em trilhos suportam operação por controle remoto, permitindo que um operador gerencie vários dispositivos, minimizando o pessoal no local e reduzindo os riscos de trabalho.

Desempenho ambiental superior

As modernas instalações móveis de trituração são concebidas tendo em mente a proteção ambiental.

Podem ser equipados com sistemas integrados de supressão de poeira (filtros de mangas, coletores de pó por pulverização) e compartimentos de redução de ruído, controlando eficazmente as emissões de pó (≤10 mg/m³) e o ruído operacional (≤75 dB), atendendo a rigorosas normas ambientais para construção urbana e operações de mineração.

Para o tratamento de resíduos de construção e demolição, os módulos opcionais de separação de aço e remoção de impurezas podem melhorar a pureza dos agregados reciclados, permitindo a utilização dos recursos dos resíduos sólidos.

Desempenho fiável em cenários especiais

As plantas de britagem móveis personalizadas podem adaptar-se a condições de trabalho extremas.

Por exemplo, modelos com esteiras alargadas são adequados para operações em terrenos arenosos do deserto; configurações resistentes a baixas temperaturas podem funcionar em regiões polares; designs à prova de poeira e explosão são aplicáveis ao tratamento de resíduos químicos, expandindo o seu âmbito de aplicação para campos especiais, como socorro em desastres de emergência e construção de infraestruturas remotas.

Modos flexíveis de investimento e operação

Para usuários com capital limitado, as plantas de britagem móveis oferecem modos de cooperação flexíveis, como locação de curto prazo, locação financeira e locação com opção de compra.

Isso reduz o limiar do investimento inicial — os custos de leasing são apenas uma fração do preço de compra, tornando-os ideais para projetos temporários ou pequenas e médias empresas.

Principais tipos das instalações móveis de trituração da CSTMG

As instalações móveis de trituração são classificadas com base em modo de mobilidade, função de esmagamento, e estrutura de configuração, cada um adaptado a materiais, escalas de produção e condições de trabalho específicos. Abaixo está uma descrição detalhada dos tipos principais de CSTMG:

1. Classificação por modo de mobilidade

Este é o método de classificação mais comum, que determina diretamente a adaptabilidade do equipamento ao local de operação.

Planta de britagem móvel montada sobre pneus/rodas

- Características estruturaisEquipado com um chassis de pneus de camião pesado, sem sistema de alimentação independente para movimentação, e requer um trator para transporte de longa distância. É fixado por estabilizadores hidráulicos durante a operação para garantir a estabilidade.

- Principais vantagens: Baixo investimento inicial (20%–30% inferior aos modelos montados sobre carris comparados com a mesma capacidade), manutenção simples, velocidade de transferência rápida em longas distâncias e adequado para estradas duras e planas.

- Cenários aplicáveis: Reciclagem de resíduos de construção urbana, depósitos de areia e cascalho, projetos de reconstrução de estradas e tarefas de trituração de pequeno a médio porte de curto prazo.

- Modelos comuns: Planta de britagem com mandíbulas montada sobre pneus (britagem primária), planta de britagem por impacto montada sobre pneus e planta de britagem com cone montada sobre pneus (britagem secundária e modelagem).

Planta de britagem com britador de mandíbulas montado em suporte

Capacidade (t/h): 85-650

Tamanho máximo de alimentação (mm): 500-800

Planta de britagem por impacto montada em suporte

Capacidade (t/h): 70-380

Tamanho máximo de alimentação (mm): 350-700

Planta de britagem com cone montado em suporte

Comprimento de transporte (mm): 14.500-16.000

Altura de transporte (mm): 400-17.000

Planta de produção de areia montada em carrossel

Comprimento de transporte (mm): 13.500-16.500

Altura de transporte (mm): 4.350-4.480

Planta móvel de trituração com três combinações montada sobre rodas

Capacidade (t/h): 100-350

Tamanho de alimentação (mm): ≤700

Planta móvel de britagem com quatro combinações montada sobre rodas

Capacidade (t/h): 130-180

Tamanho de alimentação (mm): ≤500

Planta móvel de britagem montada sobre esteiras/lagartas

- Características estruturais: Adota um chassis com esteiras acionado por um sistema hidráulico, com capacidade de autopropulsão independente, e suporta direção no local e subida em declives. A maioria dos modelos é equipada com sistemas de alimentação dupla a óleo e elétrica.

- Principais vantagens: Forte desempenho fora de estrada e em todos os terrenos, pode adaptar-se a locais de mineração lamacentos, montanhosos e irregulares, e também pode subir encostas, mover-se sobre lama, pântanos e terrenos de mineração acidentados; suporta operação por controlo remoto, alto nível de automação; pode fazer uma volta completa, ótimo para espaços estreitos como túneis ou locais de demolição; boa estabilidade sem depender de instalações fixas externas.

- Cenários aplicáveis: Trituração em minas a céu aberto, projetos de conservação de água nas montanhas, construção de infraestruturas em áreas remotas e tarefas de trituração em grande escala em terrenos complexos.

- Modelos comuns: Planta de britagem cónica montada sobre esteiras (britagem fina de rochas duras), planta combinada de britagem e peneiramento montada sobre esteiras (britagem primária e secundária integrada).

Planta de britagem por impacto montada sobre esteiras

Capacidade (t/h): 130-350

Velocidade (m/min): 0-20

Planta de britagem grossa montada sobre esteiras

Capacidade (t/h): 100-580

Abertura de descarga (mm): 40-200

Planta de britagem com britador de mandíbulas montado sobre esteiras

Capacidade (t/h): 350-450

Velocidade (m/min): 0-20

Planta de triagem montada sobre esteiras

Capacidade (t/h): 130-350

Abertura de descarga (mm): ≤25

Planta de britagem média e fina montada sobre esteiras

Capacidade (t/h): 75-350

Tamanho da malha (mm): 5-80

Classificação por função de trituração

Diferentes trituradores são configurados de acordo com a dureza do material e os requisitos de tamanho das partículas dos produtos acabados, o que determina a capacidade de processamento e o âmbito de aplicação do equipamento.

Planta móvel de britagem com mandíbulas

- Anfitrião principal: Triturador de mandíbulas

- Características de trituração: Grande entrada de alimentação, elevada taxa de trituração, adequado para trituração primária de materiais de alta dureza; o produto acabado é composto principalmente por partículas cúbicas, com tamanho uniforme.

- Materiais processáveis: Granito, basalto, minério de ferro, blocos de betão e outros materiais duros e semiduros.

- Aplicação típica: Trituração primária de minério bruto em minas, trituração inicial de resíduos de construção e trituração grossa de materiais de pedra de grande porte.

Planta móvel de britagem por impacto

- Anfitrião principal: Triturador de impacto

- Características de trituração: Utiliza força de impacto para triturar, bom efeito de modelagem dos produtos acabados, adequado para trituração secundária e modelagem; baixo consumo de energia e fácil ajuste do tamanho das partículas de descarga.

- Materiais processáveis: Calcário, ganga de carvão, pavimento asfáltico, tijolos e outros materiais de dureza média e quebradiços.

- Aplicação típica: Produção de agregados de alta qualidade para pavimentação rodoviária, reciclagem de resíduos de construção em agregados reciclados e moldagem de areia e cascalho.

Planta móvel de britagem de cones

- Anfitrião principal: Triturador cónico (o triturador cónico hidráulico é o mais comum)

- Características de trituração: Alta eficiência de trituração, operação estável, adequado para trituração fina de materiais duros; forte resistência ao desgaste, e o produto acabado tem baixo teor de agulhas e flocos.

- Materiais processáveis: Granito, pedra de quartzo, minério de ferro e outros materiais de alta dureza e alta abrasão.

- Aplicação típica: Trituração fina de minério metálico em minas, produção de agregados de concreto de alta resistência e processamento profundo de rochas duras.

Planta móvel de britagem com martelo

- Anfitrião principal: Triturador de martelo

- Características de trituração: Estrutura simples, trituração única de materiais grandes em partículas pequenas, adequado para trituração de materiais frágeis; baixo custo de investimento e fácil manutenção.

- Materiais processáveis: Carvão, calcário, gesso, resíduos de construção com baixo teor de aço e materiais de biomassa.

- Aplicação típica: Trituração de carvão, tratamento de resíduos de construção em pequena escala e processamento de resíduos sólidos da indústria ligeira.

Triturador VSI móvel

- Anfitrião principal: Triturador VSI

- Características de trituração: Transforma pequenas pedras em areia (0-5 mm) ou molda a pedra para ficar perfeitamente redonda. Utilizada para a produção de betão de alta qualidade.

Planta de triagem móvel

- Anfitrião principal: Peneira vibratória

- Características de trituração: Funciona atrás dos trituradores para separar a pilha em diferentes tamanhos (por exemplo, areia de 0-5 mm, cascalho de 5-10 mm, pedra de 10-20 mm).

Classificação por estrutura de configuração

Dependendo de o equipamento integrar funções de triagem e transporte, ele é dividido em tipos integrados de função única e multifuncionais.

Planta móvel de britagem autónoma

- Características estruturais: Integra apenas os sistemas de alimentação e trituração, sem uma unidade de peneiramento incorporada; os materiais triturados precisam de ser transportados para uma máquina de peneiramento separada para classificação.

- Principais vantagens: Volume menor, peso mais leve, movimento mais flexível e custo mais baixo; pode ser combinado de forma flexível com diferentes equipamentos de triagem, de acordo com as necessidades de produção.

- Cenários aplicáveis: Trituração suplementar de linhas de produção existentes, tarefas temporárias de trituração de emergência e projetos de processamento em pequena escala.

Planta combinada móvel de trituração e peneiramento

- Características estruturais: Integra alimentação, trituração, peneiramento e transporte sistemas num único chassis; os materiais triturados são classificados diretamente pela peneira vibratória integrada para produzir produtos acabados com várias especificações.

- Principais vantagens: Alta integração, conclusão de todo o processo numa única máquina; sem necessidade de montagem no local e pode ser colocada em funcionamento imediatamente após ser instalada.

- Cenários aplicáveis: Linhas de produção independentes de pequeno a médio porte para trituração, processamento no local de resíduos de construção e depósitos móveis de areia e cascalho em áreas remotas.

Três instalações móveis de trituração combinadas

Capacidade (t/h): 100-350

Tamanho de alimentação (mm): ≤700

Quatro instalações móveis combinadas de trituração

Capacidade (t/h): 130-180

Tamanho de alimentação (mm): ≤500

Linha de britagem móvel modular

- Características estruturais: Composto por vários módulos móveis independentes de trituração/peneiramento (por exemplo, módulo móvel de trituração por mandíbulas + módulo móvel de trituração por cone + módulo móvel de peneiramento); conectados por correias transportadoras para formar uma linha de produção completa.

- Principais vantagens: Elevada capacidade de produção (até 800 t/h), combinação flexível e ajustável de acordo com os tipos de materiais e os requisitos do produto acabado.

- Cenários aplicáveis: Trituração em grande escala em minas, grandes projetos de infraestrutura e tratamento centralizado de resíduos sólidos industriais.

Componentes principais de uma planta de britagem móvel

Uma planta de britagem móvel é um equipamento integrado que combina sistemas de alimentação, britagem, peneiramento, transporte e mobilidade. Cada componente funciona de forma colaborativa para garantir operações de britagem eficientes e estáveis no local. Abaixo estão os seus componentes principais e as suas funções:

Chassis de mobilidade

O chassis é a base da planta de britagem móvel, determinando a sua capacidade de movimento e estabilidade operacional. É dividido em dois tipos com base no modo de mobilidade:

- Chassis montado sobre pneusEquipado com pneus para camiões pesados e estabilizadores hidráulicos. Os estabilizadores estendem-se para suportar todo o equipamento durante a operação, a fim de evitar deslocamentos induzidos por vibrações; o transporte de longa distância requer um trator para reboque.

- Chassis montado sobre carris: Adota um sistema de esteiras acionado hidraulicamente com propulsão independente, permitindo direção no local, subida em declives (até 30°–45°) e adaptação a terrenos lamacentos/montanhosos. Os modelos de ponta são equipados com sistemas de controlo remoto para movimentação não tripulada.

Sistema de alimentação

O sistema de alimentação é responsável pelo fornecimento uniforme e estável de material à câmara de trituração, evitando sobrecarga ou bloqueio do triturador. Os componentes principais incluem:

- Alimentador vibratório: O dispositivo central do sistema de alimentação. Utiliza vibração para transportar uniformemente as matérias-primas (por exemplo, minério, resíduos de construção) para a entrada do triturador, e a sua velocidade de alimentação ajustável corresponde à capacidade de processamento do triturador.

- Funil de alimentação e barra de triagem: O funil de alimentação armazena matérias-primas para garantir uma alimentação contínua; a barra de triagem na parte inferior pré-seleciona partículas finas (por exemplo, terra, areia) na matéria-prima, impedindo que elas entrem na câmara de trituração e reduzindo o desgaste desnecessário do triturador.

Sistema de trituração

Esta é a parte central da planta de britagem móvel, que quebra materiais grandes em pequenas partículas do tamanho necessário. O tipo de britador é selecionado de acordo com a dureza do material e os requisitos do produto acabado:

- Triturador de mandíbulas: Para trituração primária de materiais duros (granito, basalto, minério). Possui uma grande entrada de alimentação e alta taxa de trituração, adequada para trituração grossa de matérias-primas de grande porte.

- Triturador de impacto: Para trituração secundária e modelagem de materiais de dureza média/frágeis (calcário, blocos de betão, asfalto). Produz partículas acabadas cúbicas com boa forma, ideais para a produção de agregados de alta qualidade.

- Triturador cónico: Para trituração fina de materiais de alta dureza e alta abrasão (minério de ferro, pedra de quartzo). Possui alta eficiência de trituração e baixo teor de flocos em forma de agulha nos produtos acabados, adequado para o processamento profundo de rochas duras.

- Triturador de martelo: Para trituração em uma única etapa de materiais frágeis (carvão, gesso, resíduos industriais leves). Estrutura simples e baixo custo de manutenção, adequado para tarefas de processamento em pequena escala.

Sistema de triagem

O sistema de triagem classifica os materiais triturados em diferentes especificações de tamanho de partícula para atender às diversas necessidades de aplicação:

- Peneira vibratória: O dispositivo de triagem central, geralmente concebido com 2 a 4 camadas de telas com diferentes tamanhos de malha. Ele separa os materiais triturados em vários graus de produto acabado (por exemplo, 0–5 mm, 5–10 mm, 10–20 mm) por meio de vibração de alta frequência.

- Malha de tela: Componentes substituíveis com diferentes materiais para diferentes cenários—malha de aço com alto teor de manganês para trituração de rochas duras (resistente ao desgaste) e malha de poliuretano para processamento de resíduos de construção (baixo ruído, peso leve).

- Saídas de transbordamento e subfluxo: O excesso (partículas de tamanho superior ao desejado) é devolvido ao triturador para ser triturado novamente, enquanto o subfluxo (partículas qualificadas) é transportado para a pilha de produtos acabados.

Sistema de transporte

O sistema de transporte liga todas as unidades para realizar a transferência de matérias-primas, materiais intermédios e produtos acabados. É composto por várias correias transportadoras com diferentes funções:

- Transportador de alimentação: Transporta materiais do alimentador vibratório para a entrada do triturador.

- Transportador de descarga: Transporta os materiais triturados do triturador para a peneira vibratória.

- Transportador de produtos acabados: Transporta os agregados qualificados para a área de empilhamento do produto acabado; o transportador de retorno transporta as partículas de tamanho excessivo de volta ao triturador para reprocessamento.

- Separador magnético: Um íman suspenso sobre a correia principal para remover o vergalhão de aço (crucial para a reciclagem).

- Principais características: Velocidade de transporte ajustável, equipado com proteções laterais para evitar o derramamento de material; alguns modelos utilizam transportadores selados para reduzir as emissões de poeira.

Sistema de potência e controlo

Este sistema fornece energia e controlo operacional para todo o equipamento, garantindo uma operação segura e eficiente:

- Sistema de energia:

- Tipo elétrico: Utiliza energia da rede elétrica para baixo consumo de energia e ruído, adequado para locais com fornecimento de energia estável (usinas de resíduos de construção urbana, pátios de cascalho fixos).

- Tipo dieselEquipado com um gerador a diesel integrado para operação independente, adequado para minas remotas ou locais de construção em campo sem energia da rede elétrica.

- Tipo híbrido a óleo-elétrico: Suporta a alternância entre os dois modos, com a máxima flexibilidade (utilizado principalmente em modelos topo de gama montados em trilhos).

- Sistema de controlo:

- Armário de controlo PLC: O núcleo do sistema, que realiza o controlo automático de toda a linha de produção (por exemplo, ajuste adaptativo de carga, alarme de falha).

- Painel de operação/controlador remoto: Para operação manual ou controlo remoto (modelos montados em trilhos), permitindo que os operadores ajustem parâmetros ou movam o equipamento a partir de uma distância segura.

- Módulo de diagnóstico de falhas: Monitoriza a temperatura, pressão e corrente dos componentes principais (rolamentos, sistemas hidráulicos) em tempo real e emite alertas antecipados em caso de anomalias, para reduzir o tempo de inatividade.

Sistemas auxiliares (configuração opcional)

Para atender às necessidades de proteção ambiental, segurança e processamento especial, as plantas de britagem móveis podem ser equipadas com os seguintes componentes auxiliares:

- Sistema de supressão de poeira: Coletores de pó com sacos ou coletores de pó por pulverização para controlar as emissões de pó, atendendo a rigorosas normas ambientais para operações urbanas.

- Caixa de redução de ruído: Painéis de isolamento acústico instalados em torno do triturador e do motor para reduzir o ruído de funcionamento para ≤75 dB, adequados para operações perto de áreas residenciais.

- Dispositivo de separação de aço: Separadores magnéticos para separar barras de aço de resíduos de construção, melhorando a pureza dos agregados reciclados.

- Sistema de lubrificaçãoDispositivo de lubrificação centralizada automática que adiciona regularmente lubrificante aos rolamentos e engrenagens para prolongar a vida útil dos componentes.

Planta de britagem móvel Configurações e aplicações comuns

As plantas móveis de britagem são configuradas com diferentes combinações de sistemas de alimentação, britagem, peneiramento e transporte com base em tipos de materiais, requisitos do produto acabado e cenários de aplicação. Abaixo estão as configurações mais comuns, juntamente com as suas características estruturais e utilizações típicas:

Configuração básica: Triturador de mandíbulas + Peneira vibratória (linha de trituração primária)

Composição da configuração

Chassis montado sobre pneus/lagartas + Alimentador vibratório + Triturador de mandíbulas + Peneira vibratória de deck único + Transportadores de correia + Sistema de alimentação elétrica/diesel

Principais funcionalidades

- Concentra-se em trituração grossa; reduz matérias-primas de grande dimensão (≤800 mm) para agregados grosseiros de 50–150 mm.

- Estrutura simples, baixa taxa de falhas e fácil manutenção; adequado para processamento de materiais de alta dureza.

- As partículas de tamanho excessivo que são separadas são devolvidas ao britador de mandíbulas para serem novamente trituradas através de uma correia transportadora de retorno.

Aplicações típicas

- Mineração de britagem primária: Tritura granito, basalto e minério de ferro bruto em minério grosso para posterior processamento fino.

- Pré-tratamento de resíduos de construção: Quebra grandes blocos de betão e tijolos em pequenos pedaços para trituração secundária ou aterro direto.

- Infraestrutura em áreas remotas: Processa pedras de montanha em agregados grossos para a construção de fundações de estradas rurais.

Configuração padrão: Triturador de mandíbulas + Triturador de impacto + Peneira vibratória de vários decks (linha de trituração e modelagem em duas etapas)

Composição da configuração

Chassis combinado montado sobre pneus (ou duas estações móveis independentes) + Alimentador vibratório + Triturador de mandíbulas (primário) + Triturador de impacto (secundário) + Peneira vibratória de 3 decks + Transportadores de correia multigrupo + Sistema de controlo PLC

Principais funcionalidades

- Alcança trituração grossa → trituração fina → modelagem → classificação num processo contínuo; produz 2–3 graus de agregados qualificados (por exemplo, 0–5 mm, 5–10 mm, 10–20 mm).

- O triturador de impacto otimiza a forma das partículas dos produtos acabados (partículas cúbicas com baixo teor de flocos em forma de agulha), atendendo aos requisitos dos agregados de alta qualidade para pavimentação rodoviária.

- Alta integração; não há necessidade de equipamento fixo adicional e pode ser colocado em funcionamento imediatamente após a chegada ao local.

Aplicações típicas

- Produção de agregados de areia e cascalho: Processa calcário e seixos de rio em agregados de alta qualidade para estações comerciais de mistura de betão.

- Reciclagem de resíduos de construção: Transforma concreto e asfalto demolidos em agregados reciclados para pavimentação de estradas e fabricação de tijolos.

- Projetos de reconstrução de estradas: Tritura pavimento asfáltico antigo em materiais reciclados classificados para novas camadas de base e superfície de estradas.

Configuração para materiais duros: Triturador de mandíbulas + Triturador cónico + Peneira vibratória de vários decks (linha de trituração fina de materiais duros)

Composição da configuração

Chassis montado sobre esteiras (para terrenos complexos) + Alimentador vibratório + Triturador de mandíbulas (primário) + Triturador cónico hidráulico (secundário) + Peneira vibratória de 4 decks + Sistema de energia híbrido óleo-elétrico + Sistema de supressão de poeira

Principais funcionalidades

- Metas materiais de alta dureza e alta abrasão (granito, pedra de quartzo, minério de ferro); o triturador cónico tem forte capacidade de trituração e longa vida útil das peças de desgaste.

- Os produtos acabados têm tamanho de partícula uniforme e qualidade estável, adequados para a produção de concreto de alta resistência e pedras de construção de alta qualidade.

- O chassis montado sobre lagartas adapta-se às inclinações das minas e aos terrenos lamacentos; o comando remoto garante a segurança do operador.

Aplicações típicas

- Trituração fina em mina a céu aberto: Processa minério duro em partículas de minério qualificadas para plantas de processamento mineral.

- Produção de agregados de alta qualidade: Produz agregados de alta qualidade para a construção de arranha-céus e engenharia de pontes.

- Tratamento de resíduos sólidos industriais: Tritura escória de aço e escória hidráulica em agregados para aditivos de cimento e materiais de construção rodoviária.

Configuração especial: Triturador de martelo + Separador magnético (Linha de processamento de resíduos sólidos e biomassa)

Composição da configuração

Chassis montado sobre pneus + Alimentador tipo funil + Triturador de martelo + Separador magnético + Peneira vibratória de 2 decks + Pequeno gerador a diesel

Principais funcionalidades

- Trituração em uma única etapa: O triturador de martelo tritura diretamente as matérias-primas em pequenas partículas (≤20 mm) sem processamento secundário, adequado para materiais frágeis.

- Equipado com um separador magnético para separar as impurezas de ferro dos materiais; melhora a pureza dos produtos acabados.

- Estrutura compacta, baixo custo de investimento e fácil mobilidade; ideal para tarefas de processamento em pequena escala.

Aplicações típicas

- Tratamento de resíduos industriais: Tritura ganga de carvão, gesso e resíduos químicos, transformando-os em matérias-primas para a fabricação de tijolos e a produção de fertilizantes.

- Processamento de material de biomassa: Processa cascas de coco, aparas de madeira e palha em partículas para a produção de combustível de biomassa.

- Eliminação de resíduos de construção em pequena escala: Trata de resíduos de decoração e pequenos blocos de betão em comunidades urbanas.

Configuração integrada: Planta combinada de trituração e peneiramento (linha móvel tudo-em-um)

Composição da configuração

Chassis integrado montado sobre esteiras + Alimentador vibratório + Triturador de mandíbulas/impacto/cone (hospedeiro comutável) + Peneira vibratória de 3 decks + Transportadores de correia + Sistema de controlo remoto + Sistema de redução de poeira e ruído

Principais funcionalidades

- Todas as funções (alimentação, trituração, peneiramento, transporte) estão integradas num único chassis; não é necessária montagem no local e pode ser iniciada em 30 minutos após a chegada ao local.

- O host de trituração pode ser rapidamente substituído para se adaptar a diferentes materiais; suporta controlo inteligente adaptável à carga.

- Alto nível de automação; um operador pode controlar toda a linha de produção através de controlo remoto.

Aplicações típicas

- Engenharia de emergência: Processa rapidamente os escombros de desastres naturais, como terremotos e inundações, transformando-os em agregados para pavimentação temporária de estradas e aterro de fundações.

- Processamento móvel urbano: Tratamento no local de resíduos de construção em áreas centrais para evitar o transporte de materiais e a poluição por poeira.

- Projetos de aluguer: Configuração flexível para atender às diversas necessidades dos clientes de aluguer de curta duração.

Configuração de proteção ambiental: Trituração + Peneiramento + Supressão de poeira + Separação de aço (Linha de reciclagem ecológica)

Composição da configuração

Chassis montado sobre pneus + Alimentador vibratório + Triturador de impacto + Peneira vibratória de 3 decks + Coletor de pó com saco + Separador magnético + Transportadores de correia selados + Caixa de redução de ruído

Principais funcionalidades

- Integra controlo de poeira, separação de metais e redução de ruído funções; cumpre rigorosas normas ambientais para operações urbanas (emissão de poeira ≤10mg/m³, ruído ≤75dB).

- O separador magnético separa eficientemente as barras de aço dos resíduos de construção, melhorando a pureza dos agregados reciclados para mais de 95%.

- Os transportadores selados evitam o derramamento de material e a fuga de poeira durante o transporte.

Aplicações típicas

- Reciclagem de resíduos de construção urbana: Transforma resíduos de construção em agregados reciclados de alta qualidade para betão reciclado e tijolos permeáveis.

- Área residencial próxima às operações: Processa resíduos de renovação sem afetar a vida quotidiana dos residentes.

- Projetos de proteção ambiental: Cumpre os requisitos de produção ecológica dos projetos de infraestrutura investidos pelo governo.

Planta de britagem móvel vs. planta de britagem estacionária/fixa

As instalações de trituração móveis e as instalações de trituração fixas são duas soluções de trituração convencionais, com diferenças fundamentais em mobilidade, custo de investimento, escala de produção e cenários de aplicação.

Abaixo está uma comparação detalhada:

| Dimensão de comparação | Planta de britagem móvel | Planta de britagem estacionária/fixa |

|---|---|---|

| Conceito central de design | Unidade integrada e móvel; pode ser transportada diretamente para a fonte do material para processamento no local | Linha de produção fixa; requer construção de fundações civis permanentes; os materiais devem ser transportados para a fábrica para processamento |

| Requisitos de mobilidade e localização | 1. Dois tipos: montado sobre pneus (rebocado por trator, para estradas planas/duras) e montado sobre lagartas (autopropelido, adapta-se a montanhas/terrenos lamacentos) 2. Não há necessidade de fundação civil; os estabilizadores hidráulicos ou o chassis sobre esteiras garantem a estabilidade durante a operação. 3. Relocalização rápida: os montados sobre pneus podem ser transferidos em poucas horas, os montados sobre lagartas podem deslocar-se em distâncias curtas no local em poucos minutos | 1. Imóvel; instalação fixa sobre fundação de betão armado 2. Requer um local plano e endurecido com espaço suficiente para organizar áreas de alimentação, trituração, peneiramento e armazenamento. 3. A relocalização é impossível; a desmontagem e reinstalação são dispendiosas e demoradas. |

| Custo do investimento | 1. Maior investimento inicial por unidade: Os modelos montados sobre esteiras custam 2 a 3 vezes mais do que os trituradores estacionários equivalentes; os modelos montados sobre pneus são 30%–50% mais caros do que os estacionários. 2. Baixo custo auxiliar: Não é necessária engenharia civil nem construção de fundações 3. Investimento flexível: suporta modos de leasing, financiamento ou locação com opção de compra | 1. Menor investimento inicial por unidade: Estrutura simples, tecnologia madura e menor custo de fabricação 2. Custos auxiliares elevados: requer grandes somas para fundações civis, construção de fábricas e instalações de apoio (por exemplo, fornecimento de energia, abastecimento de água) 3. Limiar de capital inicial elevado; adequado para projetos fixos de longo prazo |

| Capacidade e eficiência de produção | 1. Produção de média a pequena escala: A maioria dos modelos tem uma capacidade de 30 a 500 t/h; o design integrado limita o tamanho do equipamento de trituração principal. 2. Eficiência ligeiramente inferior: a relocalização frequente pode causar tempo de inatividade temporário; o tamanho reduzido do equipamento leva a um rendimento inferior por máquina individual. | 1. Produção em grande escala e alta eficiência: A capacidade pode atingir 100–2000 t/h; grandes máquinas de trituração e layout otimizado da linha de produção maximizam a eficiência do processamento. 2. Operação estável: sem interferência de realocação; produção contínua com capacidade de operação 24 horas por dia |

| Custo de transporte de materiais | Extremamente baixo: A trituração no local elimina a necessidade de transportar grandes quantidades de matérias-primas, reduzindo os custos de transporte em 30%–60% (especialmente para materiais volumosos, como resíduos de construção e minério). Aplicável a fontes de materiais dispersas. | Alto: As matérias-primas devem ser transportadas dos locais de mineração/construção para a fábrica fixa por camiões; o transporte de longa distância aumenta os custos e a perda de material. Só é rentável quando as fontes de material estão concentradas. |

| Adaptabilidade a materiais e produtos | 1. Alta flexibilidade: O equipamento de trituração (triturador de mandíbulas/impacto/cone) pode ser rapidamente substituído para lidar com minérios duros, resíduos de construção, escória industrial, etc. 2. Tamanho da malha da tela ajustável para produção sob demanda de agregados com diferentes tamanhos de partículas; adequado para pedidos de pequenos lotes e com várias especificações | 1. Forte especialização: Concebido para materiais específicos (por exemplo, calcário, granito) com processos de trituração fixos; não é fácil de modificar. 2. Qualidade estável do produto: a linha de produção otimizada garante tamanho e forma uniformes das partículas; adequado para fornecimento de agregados padronizados em grandes lotes. |

| Custos operacionais e de manutenção | 1. Custo de manutenção mais elevado: A estrutura complexa (sistema hidráulico, chassis, sistema de controlo remoto) leva a mais peças de desgaste e maior dificuldade de manutenção. 2. Menor custo de mão de obra: os modelos montados em trilhos suportam controlo remoto; 1–2 operadores podem gerenciar toda a unidade 3. Consumo de energia: ligeiramente superior ao das instalações fixas devido aos sistemas de energia integrados | 1. Menor custo de manutenção: Estrutura simples, tecnologia madura, fácil acesso a peças sobressalentes e menor frequência de manutenção 2. Custo de mão de obra mais elevado: requer mais operadores para alimentação, monitorização e gestão de equipamentos 3. Consumo de energia: menor consumo de energia por unidade devido ao fornecimento de energia da rede e à otimização da correspondência do processo |

| Desempenho ambiental | 1. Baixa poluição no local: o processamento no local reduz a poeira do transporte de materiais; os sistemas integrados opcionais de supressão de poeira e redução de ruído atendem aos padrões de operação urbana. 2. Adequado para projetos ecológicos: Realiza o “transporte zero” de resíduos de construção e reutilização de recursos no local. | 1. Poluição concentrada: Requer instalações centralizadas de recolha de poeira, tratamento de esgoto e redução de ruído para atender às normas ambientais. 2. Elevado investimento ambiental: Necessidade de construir sistemas dedicados de remoção de poeira e pátios de armazenamento de resíduos; cumprimento rigoroso dos requisitos de avaliação ambiental. |

| Cenários típicos de aplicação | 1. Reciclagem de resíduos de construção (locais de demolição urbana) 2. Minas a céu aberto com corpos minerais dispersos (áreas montanhosas remotas) 3. Projetos de infraestrutura temporária (reconstrução de rodovias/ferrovias, ajuda humanitária em casos de catástrofes) 4. Produção agregada de pequena a média escala com necessidades frequentes de realocação | 1. Pedreiras de grande escala com fontes de material concentradas (áreas planas) 2. Bases fixas de produção de areia e cascalho para estações comerciais de mistura de betão 3. Projetos de tratamento de resíduos sólidos industriais de longo prazo (por exemplo, usinas de processamento de escória de aço) 4. Oferta agregada padronizada e de alta demanda para grandes projetos de construção |

Diretrizes-chave para a seleção

Escolha uma planta de britagem móvel se:

- A sua fonte de material está dispersa (por exemplo, vários locais de demolição, corpos minerais dispersos) ou requer processamento no local.

- O projeto é de curto prazo (≤2 anos) ou temporário (por exemplo, ajuda humanitária em caso de catástrofes, manutenção de estradas).

- É necessário reduzir os custos de transporte de matérias-primas (fundamental para materiais volumosos, como blocos de betão e minério de grande porte).

- O local da operação é complexo (montanhas, zonas húmidas) e não permite a construção de fundações civis.

Escolha uma planta de britagem fixa/estacionária se:

- A sua fonte de material é estável e concentrada (por exemplo, uma grande pedreira com mais de 5 anos de vida útil).

- É necessária uma produção contínua em grande escala (capacidade ≥500 t/h) para fornecer agregados padronizados.

- Tem capital inicial suficiente para engenharia civil e instalações de apoio.

- O projeto é de longo prazo (≥3 anos), com locais de produção fixos e demanda de mercado estável.

Cenários de aplicação complementares

Em alguns projetos de grande escala, os dois tipos podem ser combinados para obter eficiência ideal:

- Utilize instalações móveis de trituração montadas sobre carris para a trituração grossa no local de minério bruto em minas remotas e, em seguida, transporte os agregados grossos triturados para uma linha fixa de trituração fina para processamento profundo, a fim de produzir agregados acabados de alta qualidade.

- Utilize instalações móveis de trituração para o tratamento no local de resíduos de construção em áreas urbanas e, em seguida, transporte os agregados reciclados para uma linha de produção fixa para moldagem e classificação, a fim de atender às necessidades de construção de alto padrão.

Planta de britagem com rodas vs. Planta de britagem com esteiras

As instalações de trituração com rodas (montadas sobre pneus) e com lagartas (montadas sobre lagartas) são as duas principais soluções móveis, diferindo fundamentalmente em modo de mobilidade, adaptabilidade ao terreno, custo e cenários de aplicação. A sua escolha depende das condições do local de trabalho, das necessidades de realocação e das restrições orçamentárias.

Abaixo encontra-se uma comparação detalhada e um quadro de seleção.

| Dimensão de comparação | Planta de britagem com rodas | Planta de britagem tipo esteira |

|---|---|---|

| Mobilidade e movimento | 1. Montado em reboque; depende de um trator para transporte de longa distância (em conformidade com os regulamentos rodoviários) 2. Rápida relocalização em autoestradas (≤80 km/h) sem necessidade de desmontagem; reposicionamento rápido no local através de estabilizadores hidráulicos 3. Ideal para terrenos planos pavimentados/compactados; limitado a inclinações ≤15° | 1. Autopropelido através de chassis hidráulico com lagartas; deslocamento curto no local em minutos, transporte de longa distância requer um camião de carga baixa 2. Capacidade off-road superior: sobe inclinações de 30° a 45°, navega em lama, rochas, pântanos e terrenos irregulares 3. A baixa pressão sobre o solo (0,1–0,3 MPa) evita o afundamento em solos macios; não causa danos à estrada durante a movimentação no local |

| Configuração e preparação do local | 1. Rápida implantação: estabilizadores hidráulicos para nivelamento; operacional em 30 a 60 minutos após a chegada 2. Não é necessária fundação civil; funciona em solo compactado ou bases de betão 3. O design modular permite uma fácil combinação com outras unidades com rodas (por exemplo, mandíbula + impacto + tela) | 1. Arranque/paragem com um único botão; o sistema hidráulico com autonivelamento permite a operação em terrenos irregulares em 20 a 40 minutos 2. Preparação do local ultrabaixa: funciona diretamente no solo, cascalho ou bancadas de minas sem endurecimento do solo 3. Chassis integrado: todas as funções (alimentação, trituração, peneiramento, transporte) em uma única unidade para operação “plug-and-crush” (conecte e triture) |

| Custos de investimento e operacionais | 1. Menor investimento inicial: 30%–50% mais baratos do que os modelos equivalentes com esteiras 2. Menor manutenção: chassis mais simples (sem acionamento hidráulico das esteiras); pneus fáceis de substituir 3. Menor consumo de energia: otimizado para transporte rodoviário e operação estável em terrenos planos | 1. Custo inicial mais elevado: As unidades montadas sobre carris custam duas vezes mais do que as montadas sobre rodas. 2. Manutenção mais dispendiosa: sistemas hidráulicos complexos e componentes selados requerem assistência especializada 3. Consumo de combustível ligeiramente superior devido ao chassis pesado e ao funcionamento hidráulico contínuo |

| Produção e flexibilidade | 1. Capacidade: 50–300 t/h; adequado para produção de agregados padronizados em média escala 2. Fácil troca de hosts de trituração (mandíbula/impacto/cone) para diferentes materiais (calcário, resíduos de construção) 3. Ideal para projetos com vários locais e mudanças frequentes de longa distância | 1. Capacidade: 60–500 t/h; processa materiais de alta dureza (granito, basalto) com rendimento estável 2. Unidades de trituração modulares (mandíbula/impacto/cone comutáveis) adaptam-se a fontes de material variáveis 3. Perfeito para acompanhamento no local de frentes de mineração ou áreas de demolição; reduz o transporte de material em 40%–60% |

| Meio Ambiente e Segurança | 1. Baixo nível de ruído/poeira: supressão de poeira e redução de ruído integradas; em conformidade com as normas de operação urbana 2. Seguro para transporte rodoviário: cumpre os regulamentos de trânsito; não são necessárias autorizações especiais para reboque | 1. Os sistemas hidráulicos selados e os motores de baixa emissão minimizam a poluição no local. 2. A operação por controlo remoto (1–2 operadores) mantém o pessoal longe de áreas perigosas (por exemplo, encostas de minas) 3. A paragem de emergência e a proteção contra sobrecarga evitam acidentes em condições adversas |

| Aplicações típicas | 1. Reciclagem de resíduos de construção urbana (locais de demolição, zonas industriais planas) 2. Infraestrutura rodoviária/ferroviária (terreno pavimentado, deslocamentos frequentes entre seções) 3. Produção agregada comercial (pedreiras com estradas de acesso fixas) 4. Tratamento de resíduos industriais em pequena escala (ganga de carvão, gesso) | 1. Mineração a céu aberto (montanhas remotas, jazidas dispersas, encostas íngremes) 2. Resíduos de construção em grande escala em áreas montanhosas (terramotos/inundações sem acesso rodoviário) 3. Processamento de resíduos em zonas húmidas/aterros sanitários (solo macio que requer baixa pressão no solo) 4. Engenharia militar/de emergência (processamento rápido de materiais no local) |

Regras de seleção do núcleo

Escolha uma planta de britagem com rodas se:

- Os locais de trabalho são planos, com estradas pavimentadas e frequentes mudanças de local para longas distâncias (por exemplo, resíduos de construção urbana, projetos rodoviários).

- Tem um orçamento limitado, mas precisa de uma produção de média escala (≤300 t/h) e fácil manutenção.

- O projeto é de curto prazo (≤2 anos) com vários locais dispersos que exigem transferência rápida.

Escolha uma planta de britagem do tipo rastreadora se:

- O terreno é complexo (montanhas, lama, declives ≥20°) ou remoto, sem acesso pavimentado (por exemplo, minas a céu aberto, zonas de desastre).

- É necessário acompanhar as fontes de materiais (por exemplo, avanço da frente de mineração, tratamento de resíduos de construção no local).

- A operação em ambientes adversos a longo prazo (≥3 anos) exige estabilidade e baixa pressão sobre o solo.

Equilibrando custos e desempenho em Planta de Trituração Móvel

Para alcançar um equilíbrio entre custos e desempenho ao selecionar e operar plantas de britagem móveis, é crucial focar em fatores essenciais, tais como consumo de peças de desgaste, correspondência da linha de produção, projeto do processo, pré-tratamento de materiais, manuseio de materiais especiais e conformidade ambiental.

Abaixo está uma análise detalhada com base em cenários de aplicação prática:

1. Racionalizar os custos das peças de desgaste com base na dureza do material

As peças de desgaste (por exemplo, barras de impacto, revestimentos, placas de mandíbula) são o principal fator de custo contínuo para as plantas de britagem móveis, e sua vida útil varia drasticamente com a dureza do material — muitas vezes por um fator de vários entre materiais duros (por exemplo, granito) e materiais macios (por exemplo, calcário).

Negligenciar essa diferença pode levar a custos de manutenção excessivos que corroem os lucros.

- Cálculo de custo-benefício pré-compra: Antes de investir, realize uma análise detalhada da dureza e abrasividade do material alvo. Para materiais duros, como granito, priorize equipamentos com componentes resistentes ao desgaste (por exemplo, peças de aço com alto teor de manganês ou liga composta), mesmo que o investimento inicial seja mais alto; para materiais macios, como calcário, peças de desgaste padrão podem equilibrar custo e desempenho.

- Manutenção preventiva: Estabeleça um cronograma de substituição para peças de desgaste com base no volume de produção (por exemplo, placas de mandíbula normalmente duram de 800 a 1200 horas para materiais duros) e mantenha em estoque 1 a 2 conjuntos de peças sobressalentes para evitar paragens não planeadas, que são mais caras do que a substituição proativa.

2. Evite gargalos na linha de produção através da correspondência de capacidade

Muitos novos utilizadores combinam incorretamente duas estações móveis (uma para trituração primária e outra para trituração secundária), resultando em capacidades incompatíveis — ou o triturador primário processa o material muito rapidamente para o triturador secundário conseguir lidar, ou vice-versa. Isso leva a um grave desperdício de eficiência e aumento de custos.

- Princípio do Alinhamento da CapacidadeCertifique-se de que a capacidade do britador secundário seja igual ou ligeiramente superior à capacidade do britador primário. Por exemplo, se um britador de mandíbulas (primário) tiver uma capacidade de 200 t/h, selecione um britador de impacto ou cónico (secundário) com uma capacidade de 200 a 250 t/h.

- Configuração modular: Escolha estações móveis com configurações de velocidade ajustáveis para sistemas de alimentação e transporte. Essa flexibilidade permite um ajuste fino no local para eliminar gargalos à medida que as propriedades do material ou as exigências de produção mudam.

3. Adote sistemas de circuito fechado para garantir a qualidade do produto e reduzir custos ocultos

Os utilizadores novatos muitas vezes ignoram a importância de um Circuito fechado sistema, assumindo que a fábrica simplesmente converte pedra bruta em material triturado. Na realidade, um circuito fechado — equipado com um transportador de retorno — é fundamental para garantir a qualidade do produto e evitar custos adicionais.

- Princípio de funcionamento: Após a trituração, os materiais são peneirados; os produtos qualificados (que atendem aos requisitos de tamanho de partícula) são descarregados, enquanto as partículas de tamanho excessivo são transportadas de volta ao triturador através da correia transportadora de retorno para reprocessamento.

- Valor de economia de custosSem um circuito fechado (trituração em circuito aberto), a produção conterá partículas excessivamente grandes, levando à rejeição por parte do cliente. A adaptação de uma peneira separada ou o reprocessamento do material aumentarão significativamente os custos. Investir antecipadamente num sistema de circuito fechado garante uma qualidade consistente do produto e elimina essas despesas ocultas.

4. Utilize o scalping (pré-triagem) para aumentar a eficiência e reduzir o desgaste

A remoção de partículas finas (por exemplo, terra) das matérias-primas antes de entrarem no triturador é uma etapa económica que muitos utilizadores ignoram.

Matérias-primas como pedras de montanha ou resíduos de construção geralmente contêm grandes quantidades de terra, o que pode afetar gravemente as operações se não forem pré-selecionadas.

- Riscos de ignorar o scalping: A entrada de terra no triturador acelera o desgaste das peças, obstrui a câmara de trituração durante o tempo chuvoso (causando tempo de inatividade) e reduz a qualidade do produto final (o alto teor de terra diminui o valor de mercado).

- Benefícios económicosEquipar o alimentador com barras de peneiramento ou um módulo de pré-peneiramento remove o solo e as partículas finas antecipadamente, aumentando a capacidade de produção em 20% e prolongando a vida útil das peças de desgaste em 30%. Este pequeno investimento inicial gera economias significativas a longo prazo.

5. Abordar os riscos das barras de aço nos resíduos de construção para proteger as correias transportadoras

Ao processar resíduos de construção, as barras de aço (não o betão duro) são a maior ameaça para os equipamentos, especialmente as correias transportadoras.

Embora a maioria das instalações móveis esteja equipada com separadores magnéticos para remover o aço, barras de aço excessivamente longas (por exemplo, com mais de 1 metro) podem ficar presas nas aberturas entre o transportador e a estrutura, rasgando instantaneamente a correia cara.

- Medidas preventivasNão confie apenas na separação magnética automática. Instale estações de triagem manual ou tesouras hidráulicas na entrada de alimentação para cortar barras de aço longas antes que elas entrem no sistema. Isso reduz os danos à correia, evita substituições dispendiosas e minimiza o tempo de inatividade não planeado.

6. Priorize a conformidade ambiental para evitar paralisações operacionais

Em 2025, muitas instalações móveis de trituração são encerradas não devido a falhas mecânicas, mas devido ao incumprimento das regulamentações relativas ao pó e ao ruído. A conformidade ambiental é uma “questão de vida ou morte” para operações sustentáveis.

- Controlo de poeiraAo contrário das instalações fixas com oficinas fechadas, as unidades móveis requerem medidas específicas de supressão de poeira. Equipe os principais pontos geradores de poeira (entrada de alimentação, saída de descarga) com sistemas de pulverização de alta pressão ou cortinas à prova de poeira. Para ambientes rigorosos, opte por filtros de mangas para garantir emissões de poeira ≤10 mg/m³.

- Redução de ruídoOs trituradores geram altos níveis de ruído. Ao operar perto de áreas residenciais, instale invólucros de isolamento acústico ao redor do triturador e do motor ou use amortecedores de ruído para manter o ruído ≤75 dB. Isso evita reclamações do público e possíveis interrupções do projeto.

Princípios fundamentais para equilibrar custo e desempenho

- Combinar o equipamento com o materialSelecione peças de desgaste e tipos de trituradores com base na dureza do material para otimizar os custos de manutenção.

- Garantir o alinhamento da capacidadeEvite congestionamentos, combinando as capacidades de produção dos trituradores primário e secundário.

- Invista em processos-chave: Priorize sistemas de circuito fechado e pré-triagem para garantir a qualidade e reduzir custos ocultos.

- Mitigar riscos especiais: Trate os riscos das barras de aço nos resíduos de construção para proteger componentes de alto valor, como correias transportadoras.

- Cumprir as normas ambientais: Invista proativamente no controlo de poeira e ruído para evitar paralisações e riscos legais.

Ao integrar esses fatores no processo de seleção e operacional, os utilizadores podem maximizar a eficiência da produção, minimizar custos desnecessários e alcançar um equilíbrio sustentável entre o retorno do investimento e o desempenho a longo prazo.

Pedido de informação

Para nos ajudar a recomendar a solução ideal de dimensionador de minerais para a sua operação, forneça:

- a localização e a aplicação do seu projeto;

- tipo de material, tamanho da alimentação, humidade e dureza;

- capacidade necessária e dimensão pretendida da produção; desafios actuais em termos de equipamento (caso existam);

- e quaisquer requisitos especiais, como controlo de poeiras ou limitações de espaço.

A inclusão dos seus dados de contacto permitirá aos nossos engenheiros preparar uma proposta personalizada com especificações de equipamento, recomendações de layout e estimativas de desempenho no prazo de 24 horas.

Para um serviço mais rápido, anexe ao seu pedido quaisquer relatórios de testes de materiais ou fotografias do local.