Instalação de trituração de carvão

CSTMG A instalação de trituração de carvão proporciona um processamento de carvão de alta eficiência e baixa manutenção. O nosso sistema robusto apresentacrivos, trituradores e peneiras para mineraispara uma redução de tamanho óptima com30% menor consumo de energia. Concebida para carvão húmido/pegajoso, minimiza o entupimento e as poeiras.Conceção modularpermite uma implantação rápida, enquantocontrolos inteligentesotimizar a produção. Confiáveis em condições de exploração mineira adversas (-30°C a 50°C), as nossas instalações aumentam a produtividade e reduzem os custos.

Equipamento de trituração e peneiração para mineração a quente

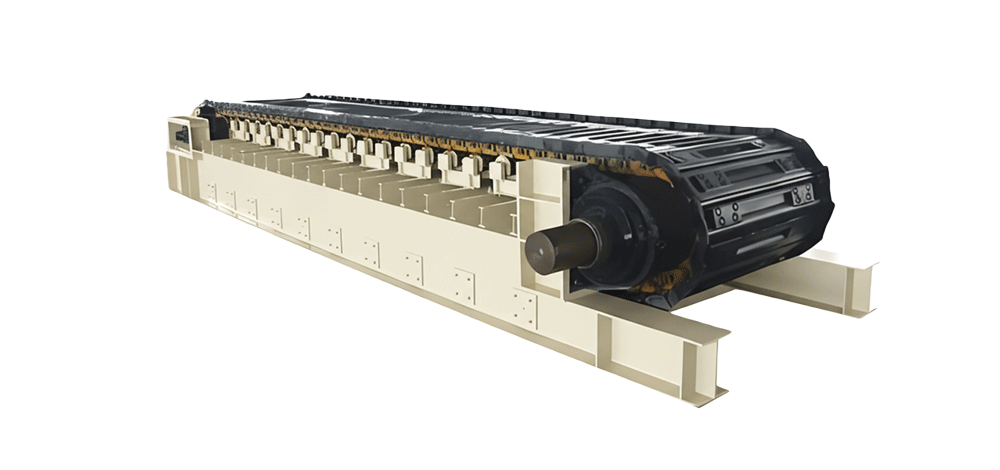

Alimentador de avental

Comprimento (m): 2-20

Capacidade (m³/h): 50-4,000

Tamanho máximo de alimentação (mm): 350-1,800

Disjuntor de alimentação

Capacidade (t/h): 500-5,000

Comprimento do transportador (m): 6-30

Largura do transportador (mm): 1,350-2,750

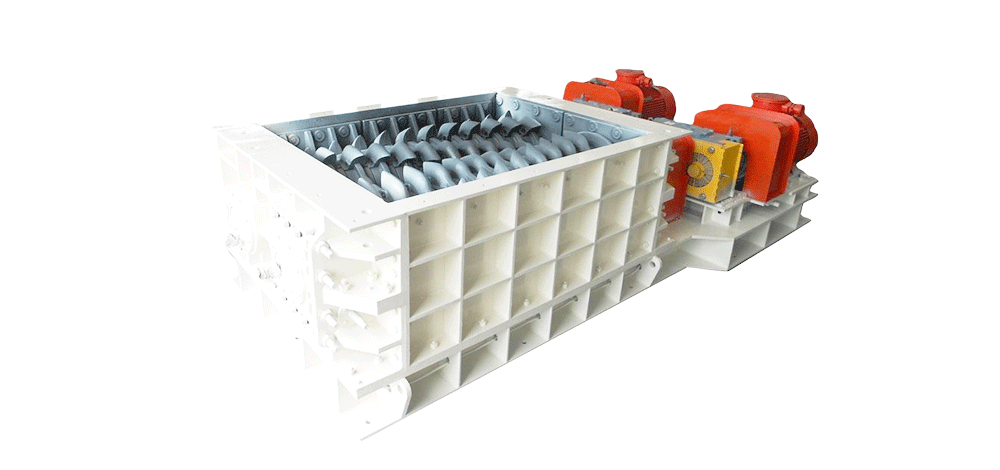

Calibrador de minerais

Tamanho da saída (mm): 50-300

Capacidade (t/h): 250-10,000

Tamanho máximo de alimentação (mm): 200-1,500

Four Roll Crusher

Capacity (t/h): 50-200

Max feed size(mm): 300

Output size (mm): 0-10

Instalação móvel de trituração

Capacidade (t/h): 5-1,000

Tamanho da alimentação (mm): 0-350

Tipo: Rastreador/roda

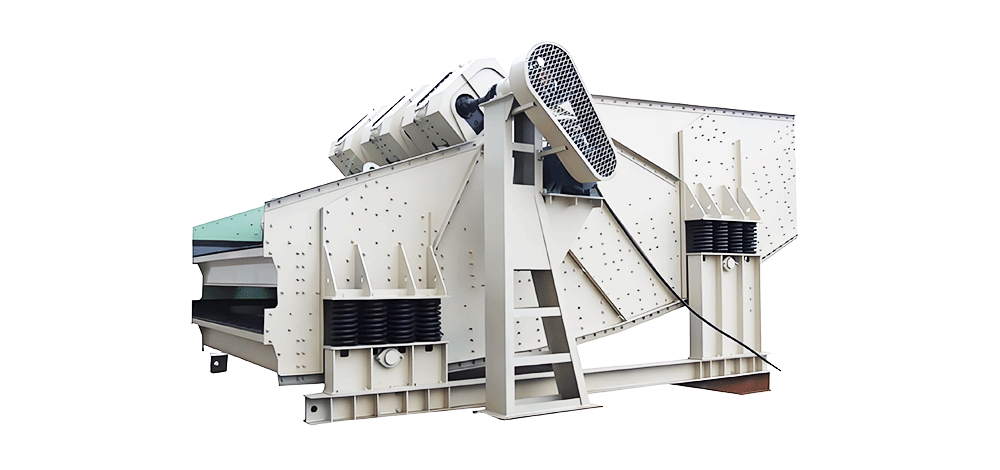

Ecrã Banana

Capacidade (t/h): 50-2,500

Largura máx. Largura máxima do ecrã (mm): 4,300

Comprimento máx. Comprimento máximo do ecrã (mm): 8,500

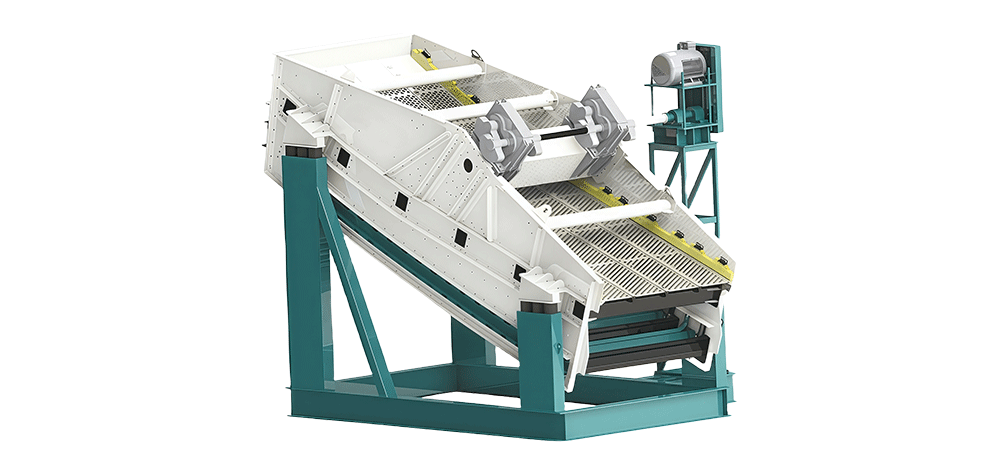

Ecrã de rolos

Capacidade (t/h): 150-1,800

Largura do ecrã (mm): 1,200-2,400

Tamanho de partícula graduado (mm): 10-100

Ecrã de fluxo invertido

Capacidade (t/h): 150-1,400

Tamanho da alimentação (mm): ≤80-≤100

Tipo: Mecânico/vibratório

Peneira vibratória circular

Número de camadas: 2-3

Capacidade (t/h): 60-1,500

Tamanho máximo de entrada (mm): 200

Peneira vibratória linear

Número de camadas: 1-2

Capacidade (t/h): 40-950

Tamanho máximo de entrada (mm): 100

Triturador de mandíbulas

Tamanho de saída (mm): 70-300

Capacidade (t/h): 130-1,150

Tamanho máximo de alimentação (mm): 560-960

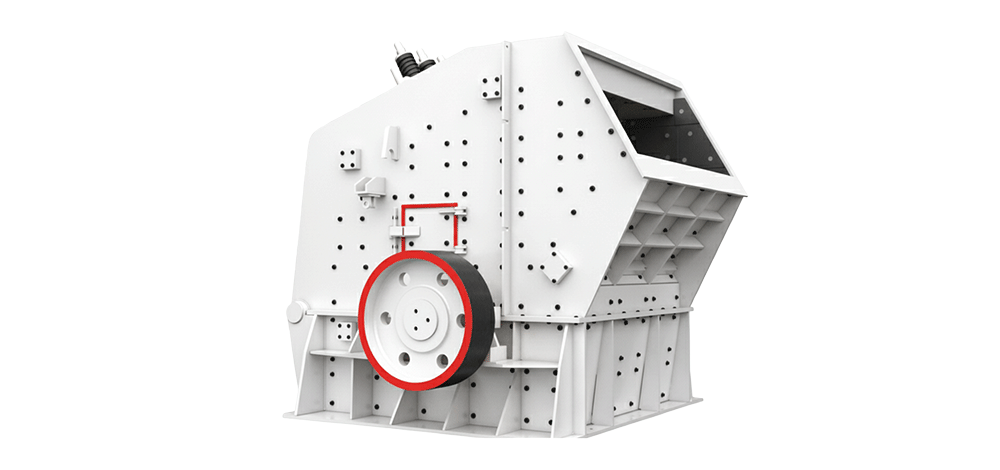

Triturador de impacto

Diâmetro do rotor (mm): 1,300-1,600

Capacidade (t/h): 300-1,000

Tamanho máximo de alimentação (mm): 600-800

Triturador de cone

Capacidade (t/h): 27-1,270

Tamanho mínimo de descarga (mm): 9-38

Tipo: Monocilíndrico / Multicilíndrico

Triturador de martelo

Diâmetro do rotor (mm): 1,600-3,000

Capacidade (t/h): 200-5,500

Tamanho máximo de alimentação (mm): ≤700-≤1.100

Triturador VSI

Capacidade (t/h): 120-520

Material macio Tamanho máximo de alimentação (mm): 35-60

Material duro Tamanho máximo de alimentação (mm): 30-50

Instalação de trituração de carvão CSTMG Estrutura

As instalações de trituração de carvão da CSTMG apresentam uma estrutura robusta e modular concebida para uma produtividade máxima, mesmo em condições de exploração mineira adversas. O sistema integra a trituração primária com crivos de minerais ou trituradores de maxilas, a trituração secundária/terciária com trituradores de rolos ou de impacto e a crivagem eficiente com crivos de bananas - todos ligados por alimentadores de avental para trabalhos pesados e transportadores resistentes à corrosão. O nosso centro de controlo PLC inteligente permite a monitorização em tempo real e o diagnóstico remoto.

Disponíveis em configurações personalizadas para operações subterrâneas ou a céu aberto, as nossas centrais processam tudo, desde carvão com elevado teor de enxofre a instalações móveis, com uma eficiência óptima.

Alimentação

O nosso avançado sistema de alimentação proporciona um controlo preciso do material através de alimentadores de avental ou de correia para trabalhos pesados, com recipientes Hardox 400 resistentes a impactos, tensionamento hidráulico para estabilidade de alinhamento e rodapés à prova de poeiras com vedantes substituíveis. Os nossos sensores de carga inteligentes evitam a sobrealimentação, enquanto as configurações opcionais incluem alimentadores vibratórios para materiais pegajosos, modelos resistentes ao calor para clínquer quente e motores à prova de explosão para operações com carvão.

Tipos de equipamento de alimentação

Trituração

O sistema de trituração de carvão CSTMG apresenta uma trituração de fase dupla com trituradores de minerais (primário) e trituradores de martelos (secundário), atingindo uma produção de 0-50 mm a 500-3000 tph. Inclui dentes anti-entupimento, caixas à prova de pó e accionamentos VFD para poupança de energia. Projetado para carvão de alta umidade com geração de finos <5%. Pré-crivagem opcional e controlo de carga inteligente disponíveis.

Tipos de equipamento de trituração

Rastreio

O sistema de crivagem de carvão CSTMG utiliza crivos de banana (outro equipamento de crivagem opcional) com plataformas de poliuretano para uma classificação de 0-50 mm de alta eficiência a 3000 tph. Apresenta uma inclinação ajustável de 25°, um design que não obstrui e caixas estanques ao pó. Inclui monitorização inteligente da vibração e tensores de libertação rápida para substituição do painel em menos de 30 minutos.

Tipos de equipamento de crivagem

Transporte

O sistema de transporte CSTMG integra transportadores de correia para trabalhos pesados, unidades de acionamento e rolos de auto-alinhamento para um transporte eficiente do material. Apresenta tambores de acionamento com ranhuras em V, polias resistentes ao impacto e limpadores de poliuretano para garantir um funcionamento suave. Concebidos para o manuseamento de carvão de alta capacidade com saias à prova de poeiras e deteção de rasgões. Estão disponíveis configurações opcionais de grau ártico e resistentes ao fogo.

Tipos de equipamento de transporte

Trituração de carvão Saída

A CSTMG fornece instalações de trituração de carvão totalmente personalizadas, adaptadas às suas necessidades exactas de produção.Nossas soluções projetadas se adaptam às suas caraterísticas específicas de carvão - seja processando lignito de alta umidade, antracito abrasivo ou carvão térmico rico em enxofre. Configuramos com precisão cada estágio de britagem (dimensionadores primários, britadores de rolos secundários e impactores terciários) para atingir o tamanho de saída desejado, minimizando a geração de finos.

A automação inteligente assegura um rendimento ótimo com monitorização em tempo real do tamanho das partículas. Desde designs modulares compactos para locais com restrições de espaço a instalações pesadas para mega-minas, integramos sistemas de supressão de poeiras, à prova de explosão e de recuperação de energia.

Carvão grosso

Carvão de tamanho médio

Carvão fino

Pó de carvão

Aplicação Indústria

Vantagens

Como líder da indústria com mais de 60 patentes e certificação ISO 9001, a CSTMG combina engenharia de ponta com décadas de experiência em mineração para fornecer soluções superiores de trituração de carvão.

Nossas plantas apresentam dimensionadores de minerais de alta eficiência e automação inteligente, garantindo um dimensionamento de saída preciso com geração de finos <5% e rendimento de até 5.000 TPH. Projetados para condições adversas, eles incorporam dentes de carboneto de tungstênio (vida útil 3x maior), gabinetes à prova de poeira e pacotes árticos/desérticos (-40°C a 50°C). Com a utilização de energia mais baixa e a monitorização remota da 30%, maximizamos o tempo de funcionamento e minimizamos os custos.

CSTMG Casos globais

Fábrica de trituradores de carvão na Indonésia

Obras de instalações de trituração e crivagem na Namíbia

Instalação de trituração da CSTMG em Fiji

Ultimate Coal Crusher Comparison Guide

| Triturador de mandíbulas | Triturador de cone | Triturador de martelo | Calibrador de minerais | Four Roll Crusher | Mobile Crusher | |

| Core Function | Primary Crushing Dealing with hard rock & heavy gangue. | Secondary/Tertiary Processing hard gangue stones. | One-Step Crushing Primary & Secondary combined. | Sizing / Primary Designed specifically for coal. | Fine Crushing Strict particle size control. | Flexible Crushing Pit-side operations. |

| Princípio de funcionamento | Compression Moving jaw presses against stationary jaw (Chewing). | Lamination/Compression Mantle rotates within the concave (Grinding). | Impact High-speed hammers strike the material. | Shear & Tension Low speed, high torque tooth rollers (Cutting). | Double Compression 4 rollers create a 2-stage crushing process. | Integrated System Host crusher mounted on tracks/tires. |

| Capacidade | 100 – 1500 TPH | 50 – 1000 TPH | 50 – 3000 TPH | 200 – 10,000 TPH (High Throughput) | 50 – 400 TPH | 50 – 800 TPH |

| Feed Size | Max 1200mm | Max 300mm | Max 1600mm | Max 1500mm | Max 100mm (Usually <50mm) | Depends on host unit |

| Output Size | 100 – 300mm | 10 – 50mm | < 30mm (Adjustable) | 50 – 300mm (Uniform Cubes) | < 3 – 10mm (Precise) | Depends on host unit |

| Pros for Coal | Simple structure; Handles extremely hard/large gangue rocks well. | Wear parts are durable against abrasive gangue. | High reduction ratio; Low initial capital cost. | Handles Wet/Sticky Coal; Lowest Fines (<5%); Compact & Energy Efficient. | Extremely uniform output; Minimal dust/fines; Perfect for specific boiler specs. | Eliminates trucking costs; Fast setup; Goes directly to the coal face. |

| Cons for Coal | Poor Particle Shape (Flaky); Blocks easily with wet coal; Low throughput for size. | High Fines Generation (Profit loss); Clogs with soft coal; Poor for sticky material. | Excessive Fines (Pulverizes coal); High wear on hammers; | Higher initial purchase cost | Lower capacity | Higher initial purchase cost |

| Best For | Open-Pit Mines with high rock content (Gangue >30%); Primary crushing of dry or standard ROM coal. | Aggregate Lines turning coal waste (gangue) into construction gravel. | Power Plants (Thermal) where coal is pulverized anyway & budget is tight; Secondary/Tertiary crushing of medium-hard coal, simplified flow. | Modern CHPPs & Washeries Primary crushing of high-moisture, sticky, or high-clay content run-of-mine coal. | CFB Boilers / Chemical Plants Secondary/Tertiary crushing where product uniformity and minimal fines are critical (e.g., thermal power plants). | Contract Crushing / Remote Pits Multi-site operations to cut down raw coal transport costs; Short-term projects. |

Best Suitable Coal Crusher to Choose: From ROM to Boiler Feed

CSTMG offers full Engineering, Procurement, and Construction support to design a flowsheet tailored to your specific output requirements.

Stage 1: Primary Crushing (ROM Handling)

- Equipment: CSTMG Mineral Sizer (Double Toothed Roll Crusher)

- Function: Accepts large Run-of-Mine (ROM) lumps up to 1,500mm.

- Output: Reduces material to 150mm – 300mm for transport or secondary processing.

- Advantage: Includes a built-in “screening” effect. Material already small enough passes through the tooth gap immediately, increasing total throughput capacity (up to 14,000 t/h).

Stage 2: Secondary & Tertiary Crushing (Precision Sizing)

- Equipment: CSTMG Four Roll Crusher

- Function: The ultimate solution for final product sizing. It features a “One Feed, Two Crushing” design—upper rollers handle coarse crushing, while lower rollers handle fine crushing.

- Output: Precision control down to ≤10mm or ≤30mm (adjustable).

- Advantage: Perfect for CFB (Circulating Fluidized Bed) Boilers and pulverized coal preparation, ensuring strict granularity with no oversize particles.

Stationary vs Mobile Crushing Plants For Coal Handling Preparation Plant

| Stationary Crushing Plant (Fixed Line) | Mobile Crushing Plant (Track/Wheel) | |

| Definition | A permanent facility built on concrete foundations, usually integrated with a washing/preparation plant. | A compact crushing unit mounted on a crawler (track) or tire chassis, capable of moving directly to the coal face. |

| Crusher Types | Accommodates the largest crushers (e.g., very large primary Jaw Crushers or Mineral Sizers. | Typically houses medium-to-large crushers (Hammer Crusher, smaller Jaw, or Roll Crusher. |

| Setup & Installation | Slow (1-3 Months) Requires extensive civil works, concrete foundations, and steel structures. | Fast (1-4 Days) “Plug & Play.” Requires no civil works or permanent foundation. |

| Production Capacity | Unlimited (Scaleable) Can handle massive throughput (e.g., >2000 TPH). Ideal for “Super Mines.” | Limited Restricted by chassis size. Typically 50 – 800 TPH per unit. (Can combine multiple units). |

| Haulage Costs (Trucking) | High Trucks must haul ROM coal from the pit to the fixed plant (distance increases as mine expands). | Minimal The crusher moves to the coal. Crushed coal is conveyed out. Drastically reduces truck fleet costs. |

| Initial Investment (CAPEX) | Lower (Equipment Cost) Machines are cheaper, but construction/installation adds cost. | Higher (Equipment Cost) Integrated chassis, engines, and hydraulics make individual units more expensive. |

| Operational Cost (OPEX) | Lowest Long-Term Grid electricity is cheaper than diesel; maintenance access is easier; fewer specialized technicians needed. | Higher Diesel fuel consumption (unless hybrid); higher wear on undercarriage. |

| Environmental Impact | Contained Easier to enclose (dust covers) and install permanent dust suppression systems. | Higher Exposure Dust and noise are generated right at the mining face (though CSTMG units have suppression systems). |

| Flexibility | Zero Once built, it cannot move. | Maximum Can easily move to a new bench, a new pit, or be resold/rented out after the project ends. |

| Maintenance | Easy Access Walkways, platforms, and cranes make servicing safe and fast. | Restricted Compact design makes accessing internal components slightly more difficult. |

| Best For | Long-Life Mines (>10 Years) Large-scale CHPPs where coal washing and precise screening are required centrally. | Contract Mining / Short-Life Pits Remote areas, early production phases, or reducing truck haulage distance. |

How to Handle Wet & Sticky Coal Without Clogging?

In the competitive coal mining and processing industry, the efficiency of your crushing plant directly dictates your profitability. Whether you are operating an open-pit mine, a coal washing plant, or a thermal power station, the challenge remains the same: How do you process high volumes of coal, often wet and mixed with gangue, without clogging your machines or turning valuable lump coal into waste dust?

Unlike traditional hammer mills or jaw crushers that rely on brute force and high energy consumption, our Coal Crushing Plants utilize advanced Shear-Force Technology. We design and build complete crushing circuits centered around our flagship Mineral Sizers (Double Toothed Roll Crushers) e Four Roll Crushers, ensuring you get the exact particle size you need with minimum operational costs.

CSTMG Roll Crushers operate on a low-speed, high-torque principle. Our specialized tooth profiles grip the material and apply tension and shear forces—breaking the coal along its natural cleavage lines.

If your mine deals with rain-soaked raw coal, lignite, or material with high clay content, you know the nightmare of equipment blockage.

CSTMG Coal Crushing Plants are specifically engineered to be clog-proof., and our plants are proven to produce a uniform, cubical product with 50-70% less fines than traditional crushers.

- No Bottom Screen: Unlike hammer mills, our Mineral Sizers have no bottom screen to get blocked. The gap between the rollers determines the sizing.

- Self-Cleaning Mechanism: The intermeshing rotation of the toothed rollers creates a natural self-cleaning effect. For extreme conditions, we install adjustable scrapers that actively peel sticky material off the roller surface with every rotation.

- All-Weather Operation: From the humid tropics to freezing winters, our plants keep running when others shut down for cleaning.

Pedido de informação

Para nos ajudar a recomendar a solução ideal de dimensionador de minerais para a sua operação, forneça:

- a localização e a aplicação do seu projeto;

- tipo de material, tamanho da alimentação, humidade e dureza;

- capacidade necessária e dimensão pretendida da produção; desafios actuais em termos de equipamento (caso existam);

- e quaisquer requisitos especiais, como controlo de poeiras ou limitações de espaço.

A inclusão dos seus dados de contacto permitirá aos nossos engenheiros preparar uma proposta personalizada com especificações de equipamento, recomendações de layout e estimativas de desempenho no prazo de 24 horas.

Para um serviço mais rápido, anexe ao seu pedido quaisquer relatórios de testes de materiais ou fotografias do local.