Impianto di frantumazione mobile

Il telaio, le strutture e i componenti soggetti a usura degli impianti di frantumazione mobili CSTMG sono realizzati utilizzando metalli di alta qualità e acciaio per impieghi gravosi progettato specificamente per resistere alle vibrazioni e alle sollecitazioni estreme causate dalla lavorazione di rocce dure e abrasive come il granito e il basalto.

I nostri impianti mobili di frantumazione coprono su ruote (montato su pneumatici) e crawler (su cingoli) tipi, con macchine frantumatrici personalizzabili (frantoi a mascelle, a urto, a cono, a martelli) per adattarsi alla durezza del materiale e ai requisiti di produzione.

Impianto di frantumazione mobile in offerta speciale

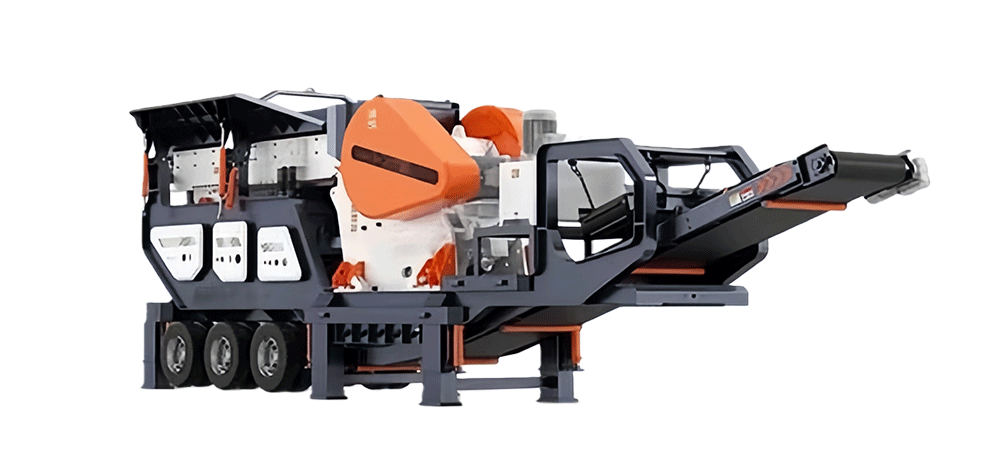

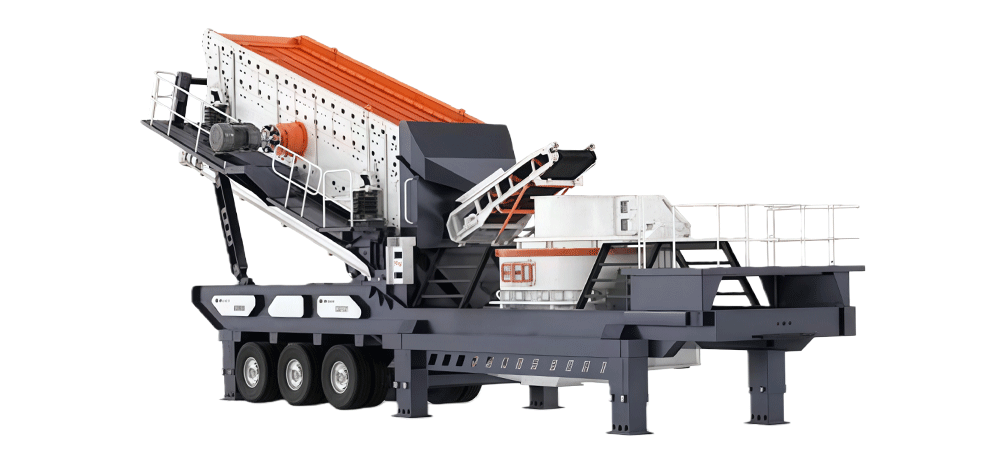

Impianto frantoio a mascelle su ruote

Capacità (t/h): 85-650

Dimensione massima di alimentazione (mm): 500-800

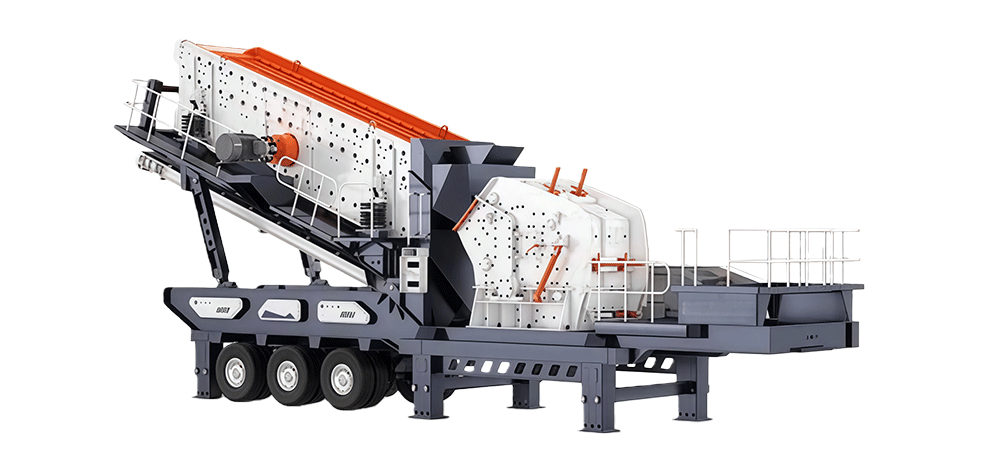

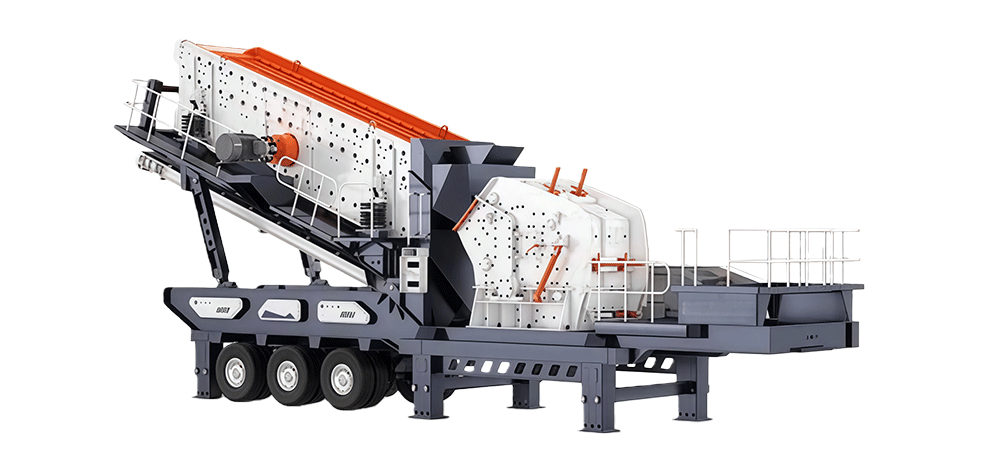

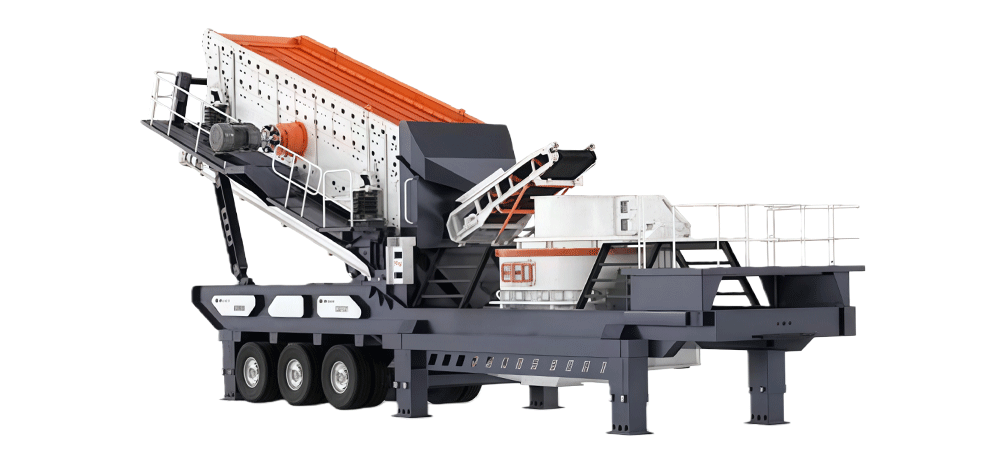

Impianto frantoio a urto su ruote

Capacità (t/h): 70-380

Dimensione massima di alimentazione (mm): 350-700

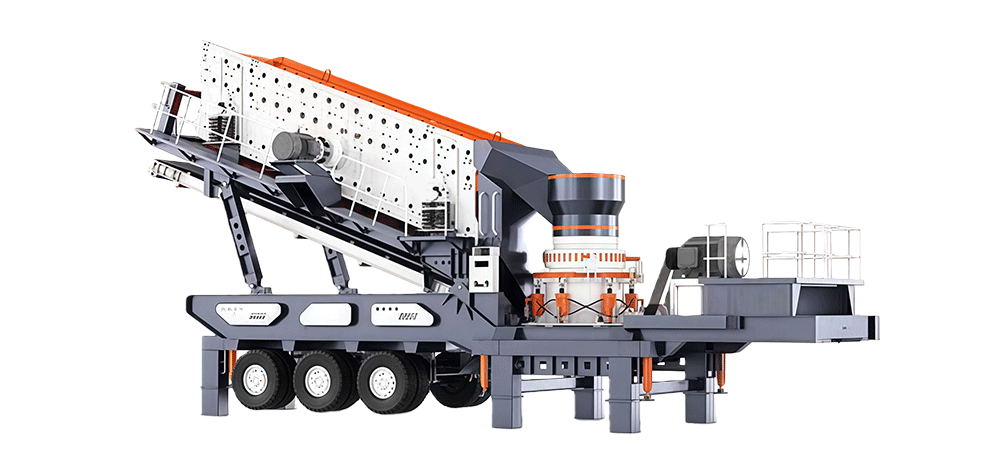

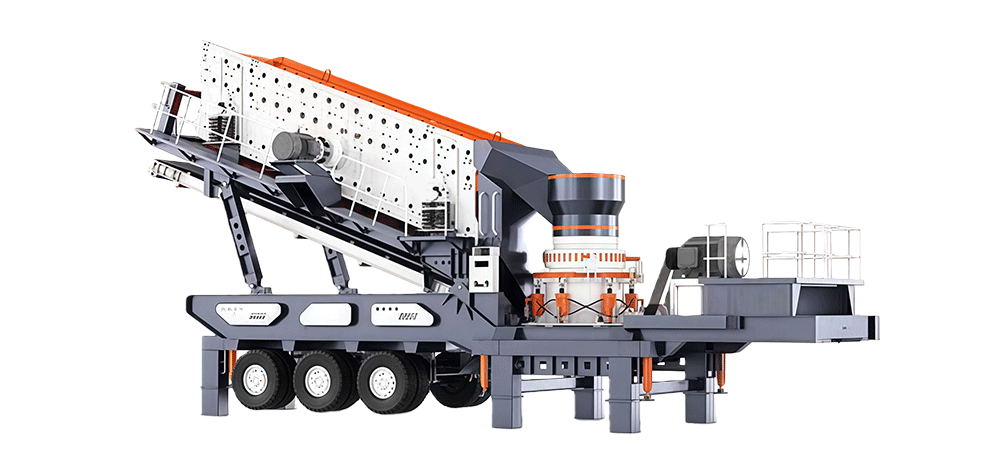

Impianto frantoio a cono su ruote

Lunghezza di trasporto (mm): 14.500-16.000

Altezza di trasporto (mm): 400-17.000

Impianto mobile per la produzione di sabbia

Lunghezza di trasporto (mm): 13.500-16.500

Altezza di trasporto (mm): 4.350-4.480

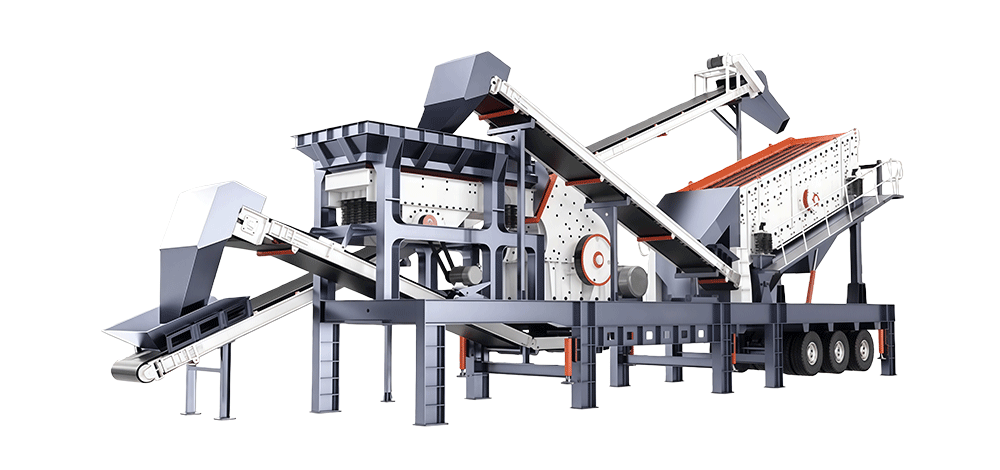

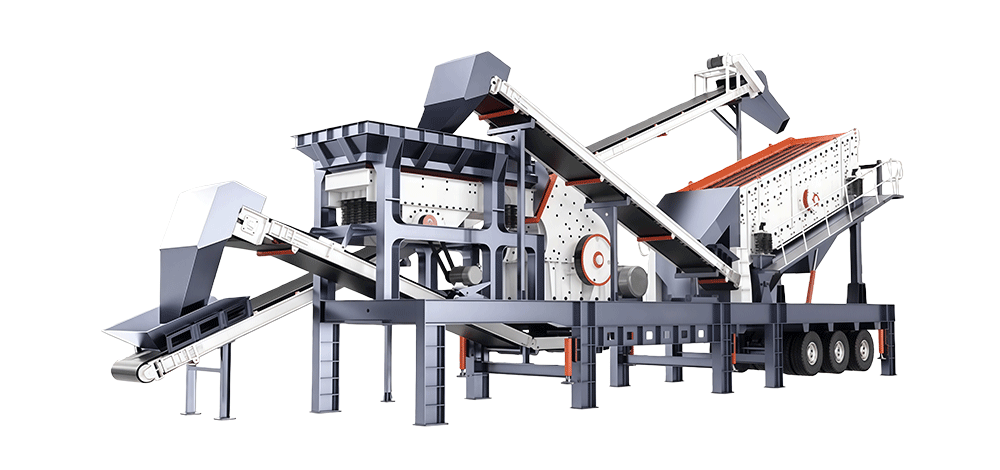

Impianto mobile di frantumazione a tre combinazioni su ruote

Capacità (t/h): 100-350

Dimensioni di alimentazione (mm): ≤700

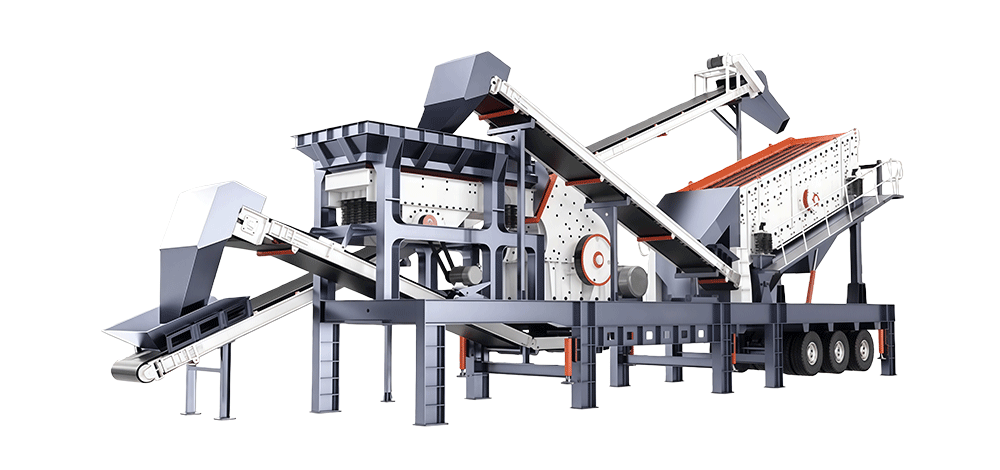

Impianto mobile di frantumazione a quattro combinazioni su ruote

Capacità (t/h): 130-180

Dimensioni di alimentazione (mm): ≤500

Impianto di frantumazione mobile a cingoli

Capacità (t/h): 100-580

Apertura di scarico (mm): 40-200

Impianto frantoio a mascelle cingolato

Capacità (t/h): 350-450

Velocità (m/min): 0-20

Impianto mobile di vagliatura su cingoli

Capacità (t/h): 130-350

Apertura di scarico (mm): ≤25

Impianto mobile di frantumazione media e fine

Capacità (t/h): 75-350

Dimensione maglia (mm): 5-80

Impianto di frantumazione mobile Movimentazione dei materiali

Marmo

Pietra calcarea

Granito

Basalto

Ciottolo

Quarzo

Minerale di ferro

Minerale di rame

Minerale d'oro

Minerale di piombo e zinco

Minerale di molibdeno

Minerale di nichel

Le stazioni di frantumazione mobili sono altamente versatili e possono trattare un'ampia gamma di materiali di diversa durezza, da quelli morbidi a quelli ultra-duri, tra cui:

Minerali e materiali rocciosi: Rocce dure e abrasive come granito, basalto, ciottoli di fiume, pietra di quarzo; rocce morbide e medio-dure come calcare, arenaria, dolomite, gesso.

Minerali industriali: Minerale di ferro, minerale di rame, minerale d'oro, carbone, carbone e altri minerali metallici/non metallici.

Aggregati naturali: Sabbia di fiume, ghiaia e pietre di montagna per la produzione di aggregati di sabbia e ghiaia classificati.

Rifiuti da costruzione e demolizione (C&D): Blocchi di cemento, mattoni, pavimentazione in asfalto, residui di rifiuti edili e cemento armato (i frantoi mobili utilizzati in questo caso devono essere dotati di dispositivi di separazione dell'acciaio, come separatori magnetici, per rimuovere le barre di acciaio incorporate).

Rifiuti industriali solidi: Scorie di acciaio, ganga di carbone, ceneri volanti, scorie e residui di rifiuti chimici (con moduli personalizzati di vagliatura e rimozione delle impurità).

Impianto di frantumazione CSTMG Progettazione e installazione Progetti

Perché scegliere CSTMG?

Leader del settore con oltre 60 brevetti e certificazione ISO 9001, CSTMG combina un'ingegneria all'avanguardia con decenni di esperienza nel settore minerario per offrire soluzioni di frantumazione del carbone di qualità superiore.

Le soluzioni CSTMG sono supportate da un'assistenza tecnica completa e da pacchetti di protezione dall'usura personalizzabili, adattati all'abrasività e alla frantumabilità di ciascun tipo di minerale. I nostri circuiti di frantumazione dimostrano un'eccezionale affidabilità nella lavorazione di minerali di ferro, rame, oro e polimetallici, raggiungendo costantemente i più severi obiettivi di riduzione dimensionale con una generazione minima di fini.

Impianto mobile di frantumazione CSTMG Casi globali

Impianto di frantumazione mobile in funzione in Etiopia

Impianto di frantumazione su ruote nelle Filippine

Impianto mobile combinato di frantumazione in Venezuela

Impianto di frantumazione mobile Vantaggi nel settore minerario

Gli impianti di frantumazione mobili sono la scelta migliore nel settore della frantumazione e della vagliatura quando il progetto è temporaneo, richiede spostamenti frequenti o si trova in una località remota. Ecco i principali vantaggi di un impianto di frantumazione mobile.

Mobilità eccezionale e flessibilità del sito

A differenza delle linee di frantumazione fisse che richiedono la costruzione di fondamenta permanenti, gli impianti di frantumazione mobili (sia quelli montati su pneumatici che quelli montati su cingoli) possono essere spostati direttamente alla fonte del materiale.

Modelli su rotaia sono dotati di sistemi idraulici semoventi che consentono loro di muoversi su terreni accidentati come miniere, cantieri fangosi e zone montuose, con la capacità di salire pendii e girare sul posto.

Modelli montati su pneumatici possono essere trainati da camion per il trasporto su lunghe distanze tra diversi cantieri edili. Ciò elimina la necessità di trasportare le materie prime su lunghe distanze, consentendo un notevole risparmio in termini di costi e tempi di trasporto.

Elevata integrazione e rapida messa in servizio

Questi impianti integrano sistemi di alimentazione, frantumazione, vagliatura e trasporto in un'unica unità compatta. Nessun assemblaggio in loco è necessario, possono iniziare a funzionare immediatamente dopo essere stati trasportati sul posto e collegati all'alimentazione elettrica.

Per progetti su larga scala, è possibile combinare in modo flessibile più impianti di frantumazione mobili in una linea di produzione completa, che può essere smontata e trasferita in breve tempo, riducendo notevolmente il ciclo di costruzione del progetto.

Forte adattabilità a materiali diversi

Sostituendo diversi tipi di frantoi (frantoio a mascelle, frantoio a urto, frantoio a cono, frantoio a martelli, ecc.) e regolando le dimensioni delle maglie dei vagli, gli impianti di frantumazione mobili sono in grado di trattare un'ampia gamma di materiali, tra cui minerali duri (granito, basalto), rocce di media durezza (calcare, ciottoli di fiume), rifiuti da costruzione e demolizione (blocchi di cemento, pavimentazione in asfalto), rifiuti solidi industriali (scorie di acciaio, ganga di carbone) e persino materiali da biomassa. Questa versatilità li rende adatti a molteplici scenari di applicazione.

Riduzione dei costi e miglioramento dell'efficienza

- Costi operativi inferioriLa frantumazione in loco riduce le spese di trasporto delle materie prime di 30%–50% rispetto al trasporto dei materiali verso un impianto di frantumazione fisso. I modelli elettrici consumano meno energia rispetto alle attrezzature solo diesel, riducendo significativamente i costi energetici.

- Elevata efficienza produttiva: Dotati di sistemi di controllo intelligenti che si adattano al carico, questi impianti possono regolare automaticamente la velocità di alimentazione in base al carico del frantoio, evitando sovraccarichi o tempi morti e aumentando l'efficienza produttiva complessiva di 10%–15%.

- Riduzione dei costi di manodopera: I modelli su binario supportano il funzionamento tramite telecomando, consentendo a un solo operatore di gestire più dispositivi, riducendo al minimo il personale in loco e diminuendo i rischi legati al lavoro.

Prestazioni ambientali superiori

I moderni impianti mobili di frantumazione sono progettati tenendo conto della tutela dell'ambiente.

Possono essere dotati di sistemi integrati di abbattimento delle polveri (filtri a maniche, depolveratori a spruzzo) e involucri per la riduzione del rumore, che controllano efficacemente le emissioni di polveri (≤10 mg/m³) e il rumore di funzionamento (≤75 dB), soddisfacendo i rigorosi standard ambientali per l'edilizia urbana e le operazioni minerarie.

Per il trattamento dei rifiuti C&D, i moduli opzionali di separazione dell'acciaio e rimozione delle impurità possono migliorare la purezza degli aggregati riciclati, realizzando l'utilizzo delle risorse dei rifiuti solidi.

Prestazioni affidabili in scenari speciali

Gli impianti di frantumazione mobili personalizzati possono adattarsi a condizioni di lavoro estreme.

Ad esempio, i modelli con carreggiata allargata sono adatti per operazioni su terreni morbidi desertici; le configurazioni resistenti alle basse temperature possono funzionare nelle regioni polari; i modelli resistenti alla polvere e alle esplosioni sono applicabili al trattamento dei rifiuti chimici, ampliando il loro campo di applicazione a settori speciali come i soccorsi in caso di emergenza e la costruzione di infrastrutture remote.

Modalità di investimento e funzionamento flessibili

Per gli utenti con capitale limitato, gli impianti di frantumazione mobili supportano modalità di cooperazione flessibili quali leasing a breve termine, leasing finanziario e acquisto con patto di locazione.

Ciò riduce la soglia di investimento iniziale: i costi di leasing sono solo una frazione del prezzo di acquisto, rendendoli ideali per progetti temporanei o piccole e medie imprese.

Tipi principali degli impianti mobili di frantumazione CSTMG

Gli impianti di frantumazione mobili sono classificati in base a modalità di mobilità, funzione di frantumazione, e struttura di configurazione, ciascuno su misura per materiali, scale di produzione e condizioni di lavoro specifici. Di seguito è riportata una descrizione dettagliata dei tipi principali di CSTMG:

1. Classificazione in base alla modalità di mobilità

Questo è il metodo di classificazione più comune, che determina direttamente l'adattabilità delle attrezzature al luogo di utilizzo.

Impianto di frantumazione mobile montato su pneumatici/ruote

- Caratteristiche strutturali: Dotato di un telaio con pneumatici per autocarri pesanti, non dispone di un sistema di alimentazione indipendente per il movimento e richiede un trattore per il trasporto su lunghe distanze. Durante il funzionamento viene fissato tramite stabilizzatori idraulici per garantire la stabilità.

- Vantaggi principali: Investimento iniziale contenuto (20%–30% inferiore rispetto ai modelli cingolati con la stessa capacità), manutenzione semplice, velocità di trasferimento su lunghe distanze elevata e adatto a strade dure e pianeggianti.

- Scenari applicabili: Riciclaggio dei rifiuti edili urbani, depositi di sabbia e ghiaia, progetti di ricostruzione stradale e lavori di frantumazione di piccole e medie dimensioni a breve termine.

- Modelli comuni: Impianto di frantumazione a mascelle montato su pneumatici (frantumazione primaria), impianto di frantumazione a impatto montato su pneumatici e impianto di frantumazione a cono montato su pneumatici (frantumazione secondaria e modellatura).

Impianto frantoio a mascelle con montaggio a terra

Capacità (t/h): 85-650

Dimensione massima di alimentazione (mm): 500-800

Impianto frantoio a urto con montaggio a terra

Capacità (t/h): 70-380

Dimensione massima di alimentazione (mm): 350-700

Impianto frantoio a cono con montaggio su supporti

Lunghezza di trasporto (mm): 14.500-16.000

Altezza di trasporto (mm): 400-17.000

Impianto di produzione sabbia con montaggio su telaio

Lunghezza di trasporto (mm): 13.500-16.500

Altezza di trasporto (mm): 4.350-4.480

Impianto mobile di frantumazione a tre combinazioni su ruote

Capacità (t/h): 100-350

Dimensioni di alimentazione (mm): ≤700

Impianto mobile di frantumazione a quattro combinazioni su ruote

Capacità (t/h): 130-180

Dimensioni di alimentazione (mm): ≤500

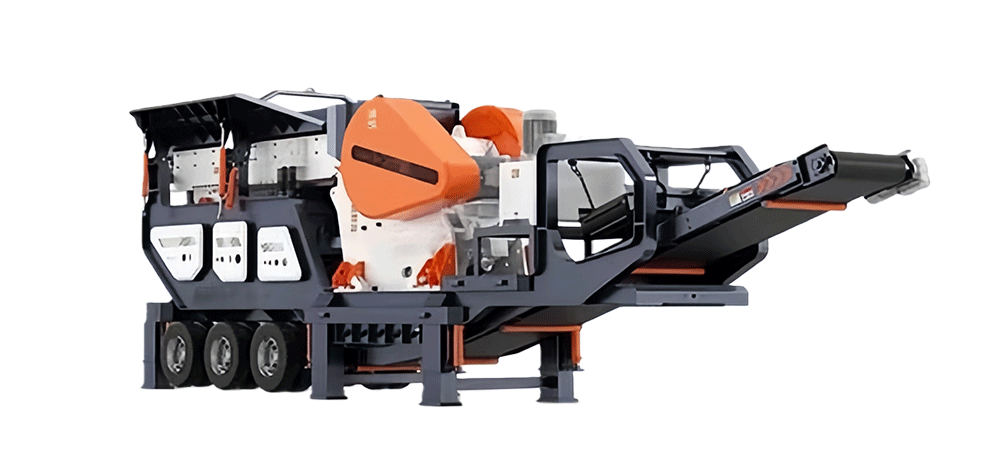

Impianto di frantumazione mobile su cingoli/carrello

- Caratteristiche strutturali: Adotta un telaio cingolato azionato da un sistema idraulico, con capacità di auto-propulsione indipendente, e supporta la sterzata in situ e la salita su pendii. La maggior parte dei modelli è dotata di sistemi di alimentazione ibrida olio-elettrica.

- Vantaggi principali: Ottime prestazioni fuoristrada e su tutti i terreni, in grado di adattarsi a siti minerari fangosi, montuosi e irregolari, nonché di scalare pendii, muoversi su fango, terreni paludosi e terreni minerari accidentati; supporta il funzionamento tramite telecomando, elevato livello di automazione; in grado di eseguire inversioni a U, ottimo per spazi ristretti come gallerie o siti di demolizione; buona stabilità senza dipendere da strutture fisse esterne.

- Scenari applicabili: Frantumazione in miniere a cielo aperto, progetti di conservazione delle risorse idriche montane, costruzione di infrastrutture in aree remote e attività di frantumazione su larga scala in terreni complessi.

- Modelli comuni: Impianto di frantumazione a cono su cingoli (frantumazione fine di rocce dure), impianto combinato di frantumazione e vagliatura su cingoli (frantumazione primaria e secondaria integrata).

Impianto frantumatore a urto su cingoli

Capacità (t/h): 130-350

Velocità (m/min): 0-20

Impianto di frantumazione grossolana su cingoli

Capacità (t/h): 100-580

Apertura di scarico (mm): 40-200

Impianto frantoio a mascelle su cingoli

Capacità (t/h): 350-450

Velocità (m/min): 0-20

Impianto di vagliatura su cingoli

Capacità (t/h): 130-350

Apertura di scarico (mm): ≤25

Impianto di frantumazione medio-fine su cingoli

Capacità (t/h): 75-350

Dimensione maglia (mm): 5-80

Classificazione in base alla funzione di frantumazione

I diversi macchinari di frantumazione sono configurati in base alla durezza del materiale e ai requisiti di dimensione delle particelle dei prodotti finiti, che determinano la capacità di lavorazione e l'ambito di applicazione delle attrezzature.

Impianto mobile di frantumazione a mascelle

- Host principale: Frantoio a mascelle

- Caratteristiche di frantumazione: Ampio ingresso di alimentazione, elevato rapporto di frantumazione, adatto per frantumazione primaria di materiali ad alta durezza; il prodotto finito è costituito principalmente da particelle cubiche, con dimensioni uniformi.

- Materiali lavorabili: Granito, basalto, minerale di ferro, blocchi di cemento e altri materiali duri e medio-duri.

- Applicazione tipica: Frantumazione primaria del minerale grezzo nelle miniere, frantumazione iniziale dei rifiuti edili e frantumazione grossolana di materiali lapidei di grandi dimensioni.

Impianto mobile di frantumazione a urto

- Host principale: Frantoio a urto

- Caratteristiche di frantumazione: Utilizza la forza d'impatto per la frantumazione, ottimo effetto di modellatura dei prodotti finiti, adatto per frantumazione secondaria e sagomatura; basso consumo energetico e facile regolazione della dimensione delle particelle di scarico.

- Materiali lavorabili: Calcare, ganga carbonifera, pavimentazione in asfalto, mattoni e altri materiali mediamente duri e fragili.

- Applicazione tipica: Produzione di aggregati di alta qualità per pavimentazioni autostradali, riciclaggio dei rifiuti edili in aggregati riciclati e modellatura di sabbia e ghiaia.

Impianto mobile di frantumazione a cono

- Host principale: Frantoio a cono (il frantoio a cono idraulico è il più diffuso)

- Caratteristiche di frantumazione: Elevata efficienza di frantumazione, funzionamento stabile, adatto per frantumazione fine di materiali duri; forte resistenza all'usura e il prodotto finito ha un basso contenuto di aghi e scaglie.

- Materiali lavorabili: Granito, pietra di quarzo, minerale di ferro e altri materiali ad alta durezza e alta abrasione.

- Applicazione tipica: Frantumazione fine di minerali metallici nelle miniere, produzione di aggregati per calcestruzzo ad alta resistenza e lavorazione approfondita di roccia dura.

Impianto mobile di frantumazione a martelli

- Host principale: Frantoio a martelli

- Caratteristiche di frantumazione: Struttura semplice, frantumazione in un'unica operazione di materiali di grandi dimensioni in particelle di piccole dimensioni, adatta per frantumazione di materiali fragili; basso costo di investimento e facile manutenzione.

- Materiali lavorabili: Carbone, calcare, gesso, rifiuti edili a basso contenuto di acciaio e materiali da biomassa.

- Applicazione tipica: Frantumazione di carbone, trattamento di rifiuti edili su piccola scala e trattamento di rifiuti solidi dell'industria leggera.

Frantoio mobile VSI

- Host principale: Frantoio VSI

- Caratteristiche di frantumazione: Trasforma piccoli sassi in sabbia (0-5 mm) o modella la pietra in modo che risulti perfettamente rotonda. Utilizzata per la produzione di calcestruzzo di alta qualità.

Impianto mobile di vagliatura

- Host principale: Vaglio vibrante

- Caratteristiche di frantumazione: Funziona dietro i frantoi per separare il cumulo in diverse dimensioni (ad esempio, sabbia 0-5 mm, ghiaia 5-10 mm, pietra 10-20 mm).

Classificazione in base alla struttura di configurazione

A seconda che l'apparecchiatura integri funzioni di vagliatura e trasporto, si distingue tra tipi integrati monofunzione e multifunzione.

Impianto mobile di frantumazione autonomo

- Caratteristiche strutturali: Integra solo i sistemi di alimentazione e frantumazione, senza un'unità di vagliatura integrata; i materiali frantumati devono essere trasportati a una vagliatrice separata per la classificazione.

- Vantaggi principali: Volume ridotto, peso più leggero, maggiore flessibilità di movimento e costi inferiori; può essere abbinato in modo flessibile a diverse attrezzature di vagliatura in base alle esigenze di produzione.

- Scenari applicabili: Frantumazione supplementare delle linee di produzione esistenti, attività di frantumazione temporanee di emergenza e progetti di lavorazione su piccola scala.

Impianto mobile combinato di frantumazione e vagliatura

- Caratteristiche strutturali: Integra alimentazione, frantumazione, vagliatura e trasporto sistemi su un unico telaio; i materiali frantumati vengono direttamente classificati dal vaglio vibrante integrato per produrre prodotti finiti con specifiche multiple.

- Vantaggi principali: Elevata integrazione, completamento dell'intero processo con un'unica macchina; non è necessario alcun assemblaggio in loco e può essere messo in funzione immediatamente dopo essere stato installato.

- Scenari applicabili: Linee di produzione indipendenti di piccole e medie dimensioni per la frantumazione, lavorazione in loco dei rifiuti edili e cave mobili di sabbia e ghiaia in aree remote.

Impianto mobile di frantumazione a tre combinazioni

Capacità (t/h): 100-350

Dimensioni di alimentazione (mm): ≤700

Impianto mobile di frantumazione a quattro combinazioni

Capacità (t/h): 130-180

Dimensioni di alimentazione (mm): ≤500

Linea di frantumazione mobile modulare

- Caratteristiche strutturali: Composto da più moduli indipendenti mobili di frantumazione/vagliatura (ad esempio, modulo mobile di frantumazione a mascelle + modulo mobile di frantumazione a cono + modulo mobile di vagliatura); collegati da nastri trasportatori per formare una linea di produzione completa.

- Vantaggi principali: Elevata capacità produttiva (fino a 800 t/h), combinazione flessibile e possibilità di regolazione in base ai tipi di materiale e ai requisiti del prodotto finito.

- Scenari applicabili: Frantumazione mineraria su larga scala, grandi progetti infrastrutturali e trattamento centralizzato dei rifiuti solidi industriali.

Componenti principali di un impianto mobile di frantumazione

Un impianto di frantumazione mobile è un'attrezzatura integrata che combina sistemi di alimentazione, frantumazione, vagliatura, trasporto e mobilità. Ogni componente lavora in modo collaborativo per garantire operazioni di frantumazione in loco efficienti e stabili. Di seguito sono riportati i suoi componenti principali e le loro funzioni:

Telaio per mobilità

Il telaio è la base dell'impianto di frantumazione mobile e ne determina la capacità di movimento e la stabilità operativa. Si divide in due tipi in base alla modalità di mobilità:

- Telaio montato su pneumatici: Dotato di pneumatici per autocarri pesanti e stabilizzatori idraulici. Gli stabilizzatori si estendono per sostenere l'intera attrezzatura durante il funzionamento, al fine di evitare spostamenti causati dalle vibrazioni; il trasporto su lunghe distanze richiede un trattore per il traino.

- Telaio montato su binari: Adotta un sistema cingolato ad azionamento idraulico con propulsione indipendente, che consente la sterzata in loco, la salita su pendii (fino a 30°-45°) e l'adattamento a terreni fangosi/montuosi. I modelli di fascia alta sono dotati di sistemi di controllo remoto per il movimento senza pilota.

Sistema di alimentazione

Il sistema di alimentazione è responsabile della fornitura uniforme e stabile del materiale alla camera di frantumazione, evitando il sovraccarico o il blocco del frantoio. I componenti chiave includono:

- Alimentatore vibrante: Il dispositivo principale del sistema di alimentazione. Utilizza la vibrazione per trasportare in modo uniforme le materie prime (ad esempio, minerali, rifiuti edili) all'ingresso del frantoio e la sua velocità di alimentazione regolabile si adatta alla capacità di lavorazione del frantoio.

- Tramoggia di alimentazione e barra vagliatrice: La tramoggia di alimentazione immagazzina le materie prime per garantire un'alimentazione continua; la barra vagliante nella parte inferiore pre-setaccia le particelle fini (ad esempio terra, sabbia) presenti nella materia prima, impedendo loro di entrare nella camera di frantumazione e riducendo l'usura inutile del frantoio.

Sistema di frantumazione

Questa è la parte centrale dell'impianto di frantumazione mobile, che frantuma materiali di grandi dimensioni in particelle più piccole delle dimensioni richieste. Il tipo di frantoio viene selezionato in base alla durezza del materiale e ai requisiti del prodotto finito:

- Frantoio a mascelle: Per la frantumazione primaria di materiali duri (granito, basalto, minerale). È dotato di un ampio ingresso di alimentazione e di un elevato rapporto di frantumazione, adatto alla frantumazione grossolana di materie prime di grandi dimensioni.

- Frantoio a urto: Per la frantumazione secondaria e la sagomatura di materiali medio-duri/fragili (calcare, blocchi di cemento, asfalto). Produce particelle finali cubiche con una buona forma, ideali per la produzione di aggregati di alta qualità.

- Frantoio a cono: Per la frantumazione fine di materiali ad alta durezza e alta abrasività (minerale di ferro, pietra di quarzo). Ha un'elevata efficienza di frantumazione e un basso contenuto di scaglie aghiformi nei prodotti finiti, adatto alla lavorazione profonda di rocce dure.

- Frantoio a martelli: Per la frantumazione in un unico passaggio di materiali fragili (carbone, gesso, rifiuti industriali leggeri). Struttura semplice e bassi costi di manutenzione, adatto per lavorazioni su piccola scala.

Sistema di screening

Il sistema di vagliatura classifica i materiali frantumati in diverse specifiche di granulometria per soddisfare le diverse esigenze applicative:

- Vaglio vibrante: Il dispositivo di vagliatura principale, solitamente progettato con 2-4 strati di vagli con maglie di diverse dimensioni. Separa i materiali frantumati in più gradi di prodotto finito (ad esempio, 0-5 mm, 5-10 mm, 10-20 mm) attraverso vibrazioni ad alta frequenza.

- Rete per schermo: Componenti sostituibili con materiali diversi per scenari diversi—rete in acciaio ad alto contenuto di manganese per la frantumazione di roccia dura (resistente all'usura) e rete in poliuretano per il trattamento dei rifiuti edili (basso rumore, peso leggero).

- Uscite di overflow e underflow: Il materiale in eccesso (particelle di dimensioni superiori alla norma) viene reimmesso nel frantoio per essere nuovamente frantumato, mentre il materiale sottodimensionato (particelle conformi alle specifiche) viene trasportato al cumulo dei prodotti finiti.

Sistema di trasporto

Il sistema di trasporto collega tutte le unità per realizzare il trasferimento delle materie prime, dei materiali intermedi e dei prodotti finiti. È costituito da più nastri trasportatori con funzioni diverse:

- Trasportatore di alimentazione: Trasporta i materiali dall'alimentatore vibrante all'ingresso del frantoio.

- Trasportatore di scarico: Trasporta i materiali frantumati dal frantoio al vaglio vibrante.

- Trasportatore del prodotto finito: Trasporta gli aggregati qualificati selezionati all'area di stoccaggio del prodotto finito; il trasportatore di ritorno riporta le particelle sovradimensionate al frantoio per essere nuovamente lavorate.

- Separatore magnetico: Un magnete sospeso sopra la cintura principale per rimuovere le barre di rinforzo in acciaio (fondamentali per il riciclaggio).

- Caratteristiche principali: Velocità di trasporto regolabile, dotato di protezioni laterali per impedire la fuoriuscita di materiale; alcuni modelli utilizzano trasportatori sigillati per ridurre le emissioni di polvere.

Sistema di alimentazione e controllo

Questo sistema fornisce energia e controllo operativo all'intera attrezzatura, garantendo un funzionamento sicuro ed efficiente:

- Sistema di alimentazione:

- Tipo elettrico: Utilizza l'energia elettrica della rete per un basso consumo energetico e una bassa rumorosità, adatto a siti con alimentazione elettrica stabile (impianti di smaltimento dei rifiuti edili urbani, cave di ghiaia fisse).

- Tipo diesel: Dotato di un generatore diesel integrato per un funzionamento indipendente, adatto per miniere remote o cantieri edili senza alimentazione di rete.

- Tipo ibrido elettrico-a olio: Supporta il passaggio tra le due modalità, con la massima flessibilità (utilizzato principalmente nei modelli di fascia alta montati su binari).

- Sistema di controllo:

- Quadro elettrico PLC: Il cuore del sistema, che realizza il controllo automatico dell'intera linea di produzione (ad esempio, regolazione adattiva del carico, allarme guasti).

- Pannello operativo/telecomando: Per il funzionamento manuale o il controllo remoto (modelli su binario), consentendo agli operatori di regolare i parametri o spostare l'attrezzatura da una distanza di sicurezza.

- Modulo di diagnosi dei guasti: Monitora in tempo reale la temperatura, la pressione e la corrente dei componenti chiave (cuscinetti, sistemi idraulici) ed emette avvisi tempestivi in caso di anomalie per ridurre i tempi di fermo macchina.

Sistemi ausiliari (configurazione opzionale)

Per soddisfare le esigenze di protezione ambientale, sicurezza e lavorazioni speciali, gli impianti di frantumazione mobili possono essere dotati dei seguenti componenti ausiliari:

- Sistema di abbattimento polveri: Depolveratori a sacco o depolveratori a spruzzo per il controllo delle emissioni di polveri, conformi ai rigorosi standard ambientali previsti per le operazioni urbane.

- Custodia per la riduzione del rumore: Pannelli di isolamento acustico installati intorno al frantoio e al motore per ridurre il rumore di funzionamento a ≤75 dB, adatti per operazioni in prossimità di zone residenziali.

- Dispositivo di separazione dell'acciaio: Separatori magnetici per separare le barre di acciaio dai rifiuti edili, migliorando la purezza degli aggregati riciclati.

- Sistema di lubrificazione: Dispositivo di lubrificazione centralizzata automatico che aggiunge regolarmente grasso a cuscinetti e ingranaggi per prolungare la durata dei componenti.

Impianto di frantumazione mobile Configurazioni e applicazioni comuni

Gli impianti di frantumazione mobili sono configurati con diverse combinazioni di sistemi di alimentazione, frantumazione, vagliatura e trasporto in base a tipi di materiali, requisiti dei prodotti finiti e scenari applicativi. Di seguito sono riportate le configurazioni più diffuse, insieme alle loro caratteristiche strutturali e agli usi tipici:

Configurazione di base: frantoio a mascelle + vaglio vibrante (linea di frantumazione primaria)

Composizione della configurazione

Telaio montato su pneumatici/cingoli + Alimentatore vibrante + Frantoio a mascelle + Vaglio vibrante a piano singolo + Nastri trasportatori + Sistema di alimentazione elettrico/diesel

Caratteristiche principali

- Si concentra su frantumazione grossolana; riduce le materie prime di grandi dimensioni (≤800 mm) in aggregati grossolani da 50 a 150 mm.

- Struttura semplice, basso tasso di guasti e facile manutenzione; adatto alla lavorazione di materiali ad alta durezza.

- Le particelle sovradimensionate vagliate vengono reimmesse nel frantoio a mascelle per essere nuovamente frantumate tramite un nastro trasportatore di ritorno.

Applicazioni tipiche

- Frantumazione primaria mineraria: Frantuma granito, basalto, minerali di ferro grezzi in minerale grezzo per la successiva lavorazione fine.

- Pretrattamento dei rifiuti edili: Frantuma grandi blocchi di cemento e mattoni in piccoli pezzi per la frantumazione secondaria o il riempimento diretto.

- Infrastrutture in aree remote: Trasforma pietre di montagna in aggregati grossolani per la costruzione di fondazioni di strade rurali.

Configurazione standard: frantoio a mascelle + frantoio a urto + vaglio vibrante a più piani (linea di frantumazione e sagomatura a due stadi)

Composizione della configurazione

Telaio combinato montato su pneumatici (o due stazioni mobili indipendenti) + Alimentatore vibrante + Frantoio a mascelle (primario) + Frantoio a urto (secondario) + Vaglio vibrante a 3 piani + Nastri trasportatori multigruppo + Sistema di controllo PLC

Caratteristiche principali

- Raggiunge frantumazione grossolana → frantumazione fine → modellatura → classificazione in un unico processo continuo; produce 2-3 tipi di aggregati qualificati (ad esempio, 0-5 mm, 5-10 mm, 10-20 mm).

- Il frantoio a urto ottimizza la forma delle particelle dei prodotti finiti (particelle cubiche con basso contenuto di scaglie aghiformi), soddisfacendo i requisiti degli aggregati di alta qualità per la pavimentazione stradale.

- Elevata integrazione; non richiede attrezzature fisse aggiuntive e può essere messo in funzione immediatamente dopo l'arrivo sul posto.

Applicazioni tipiche

- Produzione di aggregati di sabbia e ghiaia: Trasforma calcare e ciottoli di fiume in aggregati di alta qualità per stazioni di miscelazione del calcestruzzo commerciale.

- Riciclaggio dei rifiuti edili: Trasforma il cemento demolito e la pavimentazione in asfalto in aggregati riciclati per la pavimentazione stradale e la produzione di mattoni.

- Progetti di ricostruzione stradale: Frantuma il vecchio manto stradale in asfalto in materiali riciclati classificati per la realizzazione di nuovi strati di base e di superficie stradale.

Configurazione per materiali duri: frantoio a mascelle + frantoio a cono + vaglio vibrante a più piani (linea di frantumazione fine per materiali duri)

Composizione della configurazione

Telaio cingolato (per terreni complessi) + Alimentatore vibrante + Frantoio a mascelle (primario) + Frantoio a cono idraulico (secondario) + Vaglio vibrante a 4 piani + Sistema di alimentazione ibrido elettrico-a olio + Sistema di abbattimento polveri

Caratteristiche principali

- Obiettivi materiali ad alta durezza e alta resistenza all'abrasione (granito, pietra di quarzo, minerale di ferro); il frantoio a cono ha una forte capacità di frantumazione e una lunga durata delle parti soggette a usura.

- I prodotti finiti hanno una granulometria uniforme e una qualità stabile, adatta alla produzione di calcestruzzo ad alta resistenza e pietra da costruzione di alta qualità.

- Il telaio montato su cingoli si adatta alle pendenze delle miniere e ai terreni fangosi; il funzionamento tramite telecomando garantisce la sicurezza dell'operatore.

Applicazioni tipiche

- Frantumazione fine in miniera a cielo aperto: Trasforma il minerale grezzo in particelle di minerale qualificate per gli impianti di lavorazione dei minerali.

- Produzione di aggregati di alta qualità: Produce aggregati di alta qualità per la costruzione di grattacieli e ponti.

- Trattamento dei rifiuti solidi industriali: Frantuma scorie di acciaio e scorie d'acqua in aggregati per additivi per cemento e materiali per la costruzione di strade.

Configurazione speciale: frantoio a martelli + separatore magnetico (linea di trattamento dei rifiuti solidi e delle biomasse)

Composizione della configurazione

Telaio montato su pneumatici + Alimentatore a tramoggia + Frantoio a martelli + Separatore magnetico + Vaglio vibrante a 2 piani + Piccolo generatore diesel

Caratteristiche principali

- Frantumazione in un unico passaggio: Il frantoio a martelli frantuma direttamente le materie prime in piccole particelle (≤20 mm) senza lavorazioni secondarie, ed è adatto per materiali fragili.

- Dotato di un separatore magnetico per separare le impurità ferrose dai materiali; migliora la purezza dei prodotti finiti.

- Struttura compatta, basso costo di investimento e facile mobilità; ideale per attività di lavorazione su piccola scala.

Applicazioni tipiche

- Trattamento dei rifiuti industriali: Frantuma ganga di carbone, gesso e residui di scarti chimici trasformandoli in materie prime per la produzione di mattoni e fertilizzanti.

- Trattamento dei materiali da biomassa: Trasforma gusci di cocco, trucioli di legno e paglia in particelle per la produzione di combustibile da biomassa.

- Smaltimento di rifiuti edili su piccola scala: Gestisce i rifiuti decorativi e i piccoli blocchi di cemento nelle comunità urbane.

Configurazione integrata: impianto combinato di frantumazione e vagliatura (linea mobile all-in-one)

Composizione della configurazione

Telaio integrato su cingoli + Alimentatore vibrante + Frantoio a mascelle/a urto/a cono (host commutabile) + Vaglio vibrante a 3 piani + Nastri trasportatori + Sistema di controllo remoto + Sistema di riduzione della polvere e del rumore

Caratteristiche principali

- Tutte le funzioni (alimentazione, frantumazione, vagliatura, trasporto) sono integrate in un unico telaio; non è necessario alcun assemblaggio in loco e l'avvio è possibile entro 30 minuti dall'arrivo sul posto.

- Il trituratore può essere sostituito rapidamente per adattarsi a materiali diversi; supporta il controllo intelligente adattivo al carico.

- Elevato livello di automazione; un solo operatore può controllare l'intera linea di produzione tramite telecomando.

Applicazioni tipiche

- Ingegneria di emergenza: Trasforma rapidamente le macerie causate da terremoti/inondazioni in aggregati per la pavimentazione provvisoria delle strade e il riempimento delle fondamenta.

- Elaborazione mobile urbana: Trattamento in loco dei rifiuti edili nelle aree centrali delle città per evitare il trasporto dei materiali e l'inquinamento da polveri.

- Progetti di locazione: Configurazione flessibile per soddisfare le diverse esigenze dei clienti che effettuano affitti a breve termine.

Configurazione per la protezione dell'ambiente: frantumazione + vagliatura + abbattimento delle polveri + separazione dell'acciaio (linea di riciclaggio ecologica)

Composizione della configurazione

Telaio montato su pneumatici + Alimentatore vibrante + Frantoio a urto + Vaglio vibrante a 3 piani + Depolveratore a sacchi + Separatore magnetico + Nastri trasportatori sigillati + Involucro fonoassorbente

Caratteristiche principali

- Integra controllo delle polveri, separazione dei metalli e riduzione del rumore funzioni; soddisfa rigorosi standard ambientali per le operazioni urbane (emissione di polveri ≤10 mg/m³, rumore ≤75 dB).

- Il separatore magnetico separa efficacemente le barre di acciaio dai rifiuti edili, migliorando la purezza degli aggregati riciclati fino a oltre il 95%.

- I trasportatori sigillati impediscono la fuoriuscita di materiale e la dispersione di polvere durante il trasporto.

Applicazioni tipiche

- Riciclaggio dei rifiuti edili urbani: Trasforma i rifiuti edili in aggregati riciclati di alta qualità per calcestruzzo riciclato e mattoni permeabili.

- Zona residenziale nelle vicinanze delle operazioni: Tratta i rifiuti da ristrutturazione senza influire sulla vita quotidiana dei residenti.

- Progetti di tutela ambientale: Soddisfa i requisiti di produzione ecologica dei progetti infrastrutturali finanziati dal governo.

Impianto di frantumazione mobile vs. impianto di frantumazione fisso/stazionario

Gli impianti di frantumazione mobili e gli impianti di frantumazione fissi sono due soluzioni di frantumazione tradizionali, con differenze fondamentali in mobilità, costi di investimento, scala di produzione e scenari applicativi.

Di seguito è riportato un confronto dettagliato:

| Dimensione di confronto | Impianto di frantumazione mobile | Impianto di frantumazione fisso/stazionario |

|---|---|---|

| Concetto di design fondamentale | Unità integrata e mobile; può essere trasportata direttamente alla fonte del materiale per la lavorazione in loco. | Linea di produzione fissa; richiede la costruzione di fondamenta civili permanenti; i materiali devono essere trasportati allo stabilimento per la lavorazione. |

| Requisiti di mobilità e del sito | 1. Due tipi: montato su pneumatici (trainato da trattore, per strade pianeggianti/asfaltate) e montato su cingoli (semovente, adatto a terreni montuosi/fangosi) 2. Non è necessaria alcuna base civile; gli stabilizzatori idraulici o il telaio cingolato garantiscono la stabilità durante il funzionamento. 3. Trasferimento rapido: i modelli su ruote possono essere trasferiti in poche ore, mentre quelli su cingoli possono spostarsi per brevi distanze in loco in pochi minuti. | 1. Fisso; installazione fissa su fondamenta in cemento armato 2. Richiede un sito pianeggiante e consolidato con spazio sufficiente per organizzare le aree di alimentazione, frantumazione, vagliatura e stoccaggio. 3. Il trasferimento è impossibile; lo smontaggio e la reinstallazione sono costosi e richiedono molto tempo. |

| Costo dell'investimento | 1. Investimento iniziale unitario più elevato: I modelli su cingoli costano 2-3 volte di più rispetto alle frantumatrici fisse equivalenti; i modelli su ruote sono più costosi di 30%-50% rispetto a quelli fissi. 2. Bassi costi accessori: non sono necessari lavori di ingegneria civile né la costruzione di fondamenta. 3. Investimento flessibile: supporta modalità di leasing, finanziamento o acquisto con patto di locazione. | 1. Investimento iniziale unitario inferiore: Struttura semplice, tecnologia matura e costi di produzione inferiori 2. Costi accessori elevati: richiede ingenti somme per le fondamenta civili, la costruzione dello stabilimento e le strutture di supporto (ad esempio, fornitura di energia elettrica, approvvigionamento idrico). 3. Soglia di capitale iniziale elevata; adatto a progetti fissi a lungo termine |

| Capacità produttiva ed efficienza | 1. Produzione su scala medio-piccola: La maggior parte dei modelli ha una capacità di 30-500 t/h; il design integrato limita le dimensioni dell'unità di frantumazione. 2. Efficienza leggermente inferiore: frequenti trasferimenti possono causare tempi di inattività temporanei; le dimensioni ridotte delle attrezzature comportano una produttività inferiore per singola macchina. | 1. Produzione su larga scala e ad alta efficienza: La capacità può raggiungere 100-2000 t/h; grandi macchine frantumatrici e layout ottimizzato della linea di produzione massimizzano l'efficienza di lavorazione. 2. Funzionamento stabile: nessuna interferenza dovuta al trasferimento; produzione continua con capacità operativa 24 ore su 24. |

| Costo di trasporto dei materiali | Estremamente basso: La frantumazione in loco elimina la necessità di trasportare grandi quantità di materie prime, riducendo i costi di trasporto di 30%–60% (soprattutto per materiali ingombranti come rifiuti edili e minerali). Applicabile a fonti di materiale sparse. | Alto: Le materie prime devono essere trasportate dai siti minerari/edili all'impianto fisso tramite camion; il trasporto su lunghe distanze aumenta i costi e la perdita di materiale. È conveniente solo quando le fonti di materiale sono concentrate. |

| Adattabilità a materiali e prodotti | 1. Elevata flessibilità: il frantoio principale (a mascelle/a urto/a cono) può essere sostituito rapidamente per trattare minerali duri, rifiuti edili, scorie industriali, ecc. 2. Dimensione della maglia dello schermo regolabile per la produzione su richiesta di aggregati di diverse dimensioni delle particelle; adatto per ordini di piccoli lotti e con specifiche multiple. | 1. Forte specializzazione: progettato per materiali specifici (ad esempio calcare, granito) con processi di frantumazione fissi; non facile da modificare. 2. Qualità stabile del prodotto: la linea di produzione ottimizzata garantisce una dimensione e una forma uniformi delle particelle; adatta per la fornitura di aggregati standardizzati in grandi lotti. |

| Costi operativi e di manutenzione | 1. Costi di manutenzione più elevati: La struttura complessa (sistema idraulico, telaio, sistema di controllo remoto) comporta un maggior numero di parti soggette a usura e una maggiore difficoltà di manutenzione. 2. Costo della manodopera inferiore: i modelli su binario supportano il controllo remoto; 1-2 operatori possono gestire l'intera unità. 3. Consumo energetico: leggermente superiore rispetto agli impianti fissi a causa dei sistemi di alimentazione integrati. | 1. Costi di manutenzione inferiori: Struttura semplice, tecnologia matura, facile accesso ai pezzi di ricambio e minore frequenza di manutenzione. 2. Costo della manodopera più elevato: richiede un numero maggiore di operatori per l'alimentazione, il monitoraggio e la gestione delle attrezzature. 3. Consumo energetico: minor consumo energetico unitario grazie all'alimentazione di rete e all'ottimizzazione dell'adeguamento dei processi. |

| Prestazioni ambientali | 1. Basso inquinamento in loco: la lavorazione in loco riduce la polvere causata dal trasporto dei materiali; i sistemi integrati opzionali di abbattimento delle polveri e riduzione del rumore soddisfano gli standard operativi urbani. 2. Adatto a progetti ecologici: realizza il “trasporto zero” dei rifiuti edili e il riutilizzo delle risorse in loco. | 1. Inquinamento concentrato: richiede impianti centralizzati di raccolta delle polveri, trattamento delle acque reflue e riduzione del rumore per soddisfare gli standard ambientali. 2. Elevati investimenti ambientali: necessità di costruire sistemi dedicati alla rimozione delle polveri e aree di stoccaggio dei rifiuti; rigoroso rispetto dei requisiti di valutazione ambientale. |

| Scenari applicativi tipici | 1. Riciclaggio dei rifiuti edili (cantieri di demolizione urbani) 2. Miniere a cielo aperto con giacimenti minerari sparsi (aree montuose remote) 3. Progetti infrastrutturali temporanei (ricostruzione di autostrade/ferrovie, soccorsi in caso di calamità) 4. Produzione di aggregati di piccole e medie dimensioni con frequenti esigenze di trasferimento | 1. Cave di pietra su larga scala con fonti di materiale concentrate (aree pianeggianti) 2. Basi fisse per la produzione di sabbia e ghiaia per stazioni di miscelazione del calcestruzzo commerciale 3. Progetti a lungo termine per il trattamento dei rifiuti industriali solidi (ad esempio, impianti di lavorazione delle scorie siderurgiche) 4. Offerta aggregata standardizzata e ad alta domanda per grandi progetti di costruzione |

Linee guida per la selezione delle chiavi

Scegliete un impianto di frantumazione mobile se:

- La fonte del materiale è dispersa (ad esempio, più siti di demolizione, giacimenti minerari dispersi) o richiede una lavorazione in loco.

- Il progetto è a breve termine (≤2 anni) o temporaneo (ad esempio, soccorsi di emergenza in caso di calamità, manutenzione stradale).

- È necessario ridurre i costi di trasporto delle materie prime (fondamentale per materiali ingombranti come blocchi di cemento e minerali di grandi dimensioni).

- Il sito operativo è complesso (montagne, zone umide) e non è adatto alla costruzione di fondazioni civili.

Scegliere un impianto di frantumazione fisso/stazionario se:

- La vostra fonte di materiale è stabile e concentrata (ad esempio, una grande cava con oltre 5 anni di vita mineraria).

- Per fornire aggregati standardizzati è necessaria una produzione continua su larga scala (capacità ≥500 t/h).

- Disponete di capitale iniziale sufficiente per l'ingegneria civile e le strutture di supporto.

- Il progetto è a lungo termine (≥3 anni) con sedi di produzione fisse e domanda di mercato stabile.

Scenari applicativi complementari

In alcuni progetti su larga scala, i due tipi possono essere combinati per ottenere un'efficienza ottimale:

- Utilizzare impianti di frantumazione mobili su cingoli per la frantumazione grossolana in loco del minerale grezzo nelle miniere remote, quindi trasportare gli aggregati grossolani frantumati a una linea di frantumazione fine fissa per la lavorazione approfondita e ottenere aggregati finiti di alta qualità.

- Utilizzare impianti di frantumazione mobili per il trattamento in loco dei rifiuti edili nelle aree urbane, quindi trasportare gli aggregati riciclati a una linea di produzione fissa per la modellatura e la classificazione, al fine di soddisfare esigenze di costruzione di alto livello.

Impianto di frantumazione su ruote vs. impianto di frantumazione cingolato

Gli impianti di frantumazione su ruote (montati su pneumatici) e cingolati (montati su cingoli) sono le due principali soluzioni mobili, che differiscono fondamentalmente in modalità di mobilità, adattabilità al terreno, costo e scenari di applicazione. La scelta dipende dalle condizioni del luogo di lavoro, dalle esigenze di trasferimento e dai vincoli di budget.

Di seguito è riportato un quadro dettagliato di confronto e selezione.

| Dimensione di confronto | Impianto di frantumazione su ruote | Impianto di frantumazione cingolato |

|---|---|---|

| Mobilità e movimento | 1. Montato su rimorchio; necessita di un trattore per il trasporto su lunghe distanze (conforme alle norme stradali) 2. Trasferimento rapido su autostrada (≤80 km/h) senza necessità di smontaggio; riposizionamento in loco rapido tramite stabilizzatori idraulici 3. Ideale per terreni pianeggianti asfaltati/compatti; limitato a pendenze ≤15° | 1. Semovente tramite telaio cingolato idraulico; spostamenti brevi in loco in pochi minuti, il trasporto su lunghe distanze richiede un camion con pianale ribassato. 2. Capacità fuoristrada superiore: supera pendenze di 30°-45°, affronta fango, rocce, terreni paludosi e terreni irregolari 3. La bassa pressione al suolo (0,1-0,3 MPa) impedisce l'affondamento nei terreni morbidi; nessun danno alla strada durante gli spostamenti in loco. |

| Configurazione e preparazione del sito | 1. Rapida installazione: stabilizzatori idraulici per il livellamento; operativo in 30-60 minuti dall'arrivo 2. Non è necessaria alcuna fondazione civile; funziona su terreni compatti o basamenti in calcestruzzo 3. Il design modulare consente una facile combinazione con altre unità su ruote (ad es. ganascia + impatto + vaglio) | 1. Avvio/arresto con un solo tasto; il sistema idraulico autolivellante consente il funzionamento su terreni irregolari in 20-40 minuti. 2. Preparazione del sito estremamente ridotta: funziona direttamente su terreno, ghiaia o banchi di miniera senza indurimento del terreno 3. Telaio integrato: tutte le funzioni (alimentazione, frantumazione, vagliatura, trasporto) in un'unica unità per un funzionamento “plug-and-crush” |

| Costi di investimento e di esercizio | 1. Investimento iniziale inferiore: 30%–50% più economici rispetto ai modelli cingolati equivalenti 2. Manutenzione ridotta: telaio più semplice (nessuna trasmissione idraulica dei cingoli); pneumatici facili da sostituire 3. Minore consumo energetico: ottimizzato per il trasporto su strada e il funzionamento stabile su terreni pianeggianti | 1. Costo iniziale più elevato: Le unità su binari costano il doppio rispetto a quelle su ruote. 2. Manutenzione più complessa: i complessi sistemi idraulici dei cingoli e i componenti sigillati richiedono un servizio di assistenza specializzato. 3. Consumo di carburante leggermente superiore a causa del telaio pesante e del funzionamento idraulico continuo |

| Produzione e flessibilità | 1. Capacità: 50–300 t/h; adatto per la produzione di aggregati standardizzati su media scala 2. Facile sostituzione degli elementi di frantumazione (mascella/impatto/cono) per materiali diversi (calcare, rifiuti edili) 3. Ideale per progetti multi-sito con frequenti trasferimenti su lunghe distanze | 1. Capacità: 60–500 t/h; gestisce materiali ad alta durezza (granito, basalto) con una produttività stabile 2. Le unità di frantumazione modulari (a mascella/a urto/a cono commutabili) si adattano a fonti di materiale variabili. 3. Perfetto per il follow-up in loco di fronti di scavo o aree di demolizione; riduce il trasporto di materiale di 40%–60% |

| Ambiente e sicurezza | 1. Basso livello di rumore/polvere: sistema integrato di abbattimento della polvere e riduzione del rumore; conforme agli standard operativi urbani 2. Sicuro per il trasporto su strada: conforme alle norme del codice della strada; non sono necessari permessi speciali per il traino. | 1. I sistemi idraulici sigillati e i motori a basse emissioni riducono al minimo l'inquinamento in loco. 2. Il funzionamento tramite telecomando (1-2 operatori) mantiene il personale lontano dalle aree pericolose (ad esempio, i pendii delle miniere). 3. L'arresto di emergenza e la protezione da sovraccarico prevengono gli incidenti in condizioni difficili. |

| Applicazioni tipiche | 1. Riciclaggio dei rifiuti edili urbani (cantieri di demolizione, zone industriali pianeggianti) 2. Infrastrutture stradali/ferroviarie (terreno pavimentato, frequenti trasferimenti tra sezioni) 3. Produzione commerciale di aggregati (cave con strade di accesso fisse) 4. Trattamento di rifiuti industriali su piccola scala (ganga di carbone, gesso) | 1. Estrazione a cielo aperto (montagne remote, giacimenti minerari sparsi, pendii ripidi) 2. Rifiuti edili su larga scala nelle zone montuose (terremoti/inondazioni senza accesso stradale) 3. Trattamento dei rifiuti nelle zone umide/discariche (terreno morbido che richiede una bassa pressione al suolo) 4. Ingegneria militare/di emergenza (lavorazione rapida dei materiali in loco) |

Regole fondamentali per la selezione

Scegli un impianto di frantumazione su ruote se:

- I cantieri sono pianeggianti con strade asfaltate e frequenti trasferimenti su lunghe distanze (ad esempio, rifiuti edili urbani, progetti autostradali).

- Hai un budget limitato ma hai bisogno di una produzione di media scala (≤300 t/h) e di una manutenzione semplice.

- Il progetto è a breve termine (≤2 anni) con più siti sparsi che richiedono un trasferimento rapido.

Scegli un impianto di frantumazione di tipo cingolato se:

- Il terreno è complesso (montagne, fango, pendenze ≥20°) o remoto senza accesso asfaltato (ad esempio, miniere a cielo aperto, zone disastrate).

- È necessario seguire le fonti dei materiali (ad esempio, avanzamento del fronte di scavo, trattamento dei rifiuti di costruzione in loco).

- Il funzionamento a lungo termine (≥3 anni) in condizioni ambientali difficili richiede stabilità e bassa pressione al suolo.

Bilanciare costi e prestazioni nell'impianto di frantumazione mobile

Per ottenere un equilibrio tra costi e prestazioni nella scelta e nel funzionamento degli impianti di frantumazione mobili, è fondamentale concentrarsi su fattori fondamentali quali consumo delle parti soggette a usura, adeguamento della linea di produzione, progettazione dei processi, pretrattamento dei materiali, movimentazione di materiali speciali e conformità alle normative ambientali.

Di seguito è riportata un'analisi dettagliata basata su scenari di applicazione pratica:

1. Razionalizzare i costi delle parti soggette a usura in base alla durezza del materiale

Le parti soggette a usura (ad esempio barre di percussione, rivestimenti, piastre di mandibola) sono il principale fattore di costo ricorrente per gli impianti di frantumazione mobili e la loro durata varia notevolmente a seconda della durezza del materiale, spesso di un fattore pari a diversi tra materiali duri (ad esempio granito) e materiali morbidi (ad esempio calcare).

Trascurare questa differenza può comportare costi di manutenzione eccessivi che erodono i profitti.

- Calcolo costi-benefici prima dell'acquistoPrima di investire, effettua un'analisi dettagliata della durezza e dell'abrasività del materiale di destinazione. Per materiali duri come il granito, dai la priorità alle attrezzature con componenti resistenti all'usura (ad esempio, parti in acciaio ad alto contenuto di manganese o in lega composita), anche se l'investimento iniziale è più elevato; per materiali morbidi come il calcare, le parti soggette a usura standard possono bilanciare costi e prestazioni.

- Manutenzione preventiva: Stabilire un programma di sostituzione delle parti soggette a usura in base al volume di produzione (ad esempio, le piastre delle ganasce durano in genere 800-1200 ore per i materiali duri) e tenere a magazzino 1-2 set di pezzi di ricambio per evitare tempi di fermo non programmati, che sono più costosi della sostituzione preventiva.

2. Evitare i colli di bottiglia nella linea di produzione attraverso l'adeguamento della capacità

Molti nuovi utenti abbinano in modo errato due stazioni mobili (una per la frantumazione primaria e una per la frantumazione secondaria), con conseguente disallineamento delle capacità: il frantoio primario lavora il materiale troppo rapidamente per il frantoio secondario, o viceversa. Ciò comporta un grave spreco di efficienza e un aumento dei costi.

- Principio dell'allineamento delle capacità: Assicurarsi che la portata del frantoio secondario corrisponda o superi leggermente la produzione del frantoio primario. Ad esempio, se un frantoio a mascelle (primario) ha una capacità di 200 t/h, selezionare un frantoio a urto o a cono (secondario) con una capacità di 200-250 t/h.

- Configurazione modulare: Scegliete stazioni mobili con impostazioni di velocità regolabili per i sistemi di alimentazione e trasporto. Questa flessibilità consente una regolazione di precisione in loco per eliminare i colli di bottiglia al variare delle proprietà dei materiali o delle esigenze di produzione.

3. Adottare sistemi a circuito chiuso per garantire la qualità dei prodotti e ridurre i costi nascosti

Gli utenti inesperti spesso sottovalutano l'importanza di un Circuito chiuso sistema, supponendo che l'impianto si limiti a convertire la pietra grezza in materiale frantumato. In realtà, un circuito chiuso, dotato di un nastro trasportatore di ritorno, è fondamentale per garantire la qualità del prodotto ed evitare costi aggiuntivi.

- Principio di funzionamentoDopo la frantumazione, i materiali vengono vagliati; i prodotti conformi (che soddisfano i requisiti di granulometria) vengono scaricati, mentre le particelle di dimensioni eccessive vengono trasportate nuovamente al frantoio tramite il nastro di ritorno per essere sottoposte a un nuovo trattamento.

- Risparmio sui costi: Senza un circuito chiuso (frantumazione a circuito aperto), il prodotto finale conterrà particelle di dimensioni eccessive, causando il rifiuto da parte dei clienti. L'installazione a posteriori di un vaglio separato o la rilavorazione del materiale aumenterà significativamente i costi. Investire in un sistema a circuito chiuso sin dall'inizio garantisce una qualità costante del prodotto ed elimina queste spese nascoste.

4. Utilizzare lo scalping (preselezione) per migliorare l'efficienza e ridurre l'usura

Lo scalping, ovvero la rimozione delle particelle fini (ad esempio il terriccio) dalle materie prime prima che entrino nel frantoio, è una fase economicamente vantaggiosa che molti utenti tendono a ignorare.

Le materie prime come le pietre di montagna o i rifiuti edili contengono spesso grandi quantità di terra, che possono compromettere gravemente le operazioni se non vengono preventivamente vagliate.

- Rischi derivanti dal saltare lo scalping: Il terreno che entra nel frantoio accelera l'usura delle parti, intasa la camera di frantumazione durante le piogge (causando tempi di inattività) e riduce la qualità del prodotto finale (un elevato contenuto di terreno ne abbassa il valore di mercato).

- Vantaggi economici: Dotando l'alimentatore di barre grizzly o di un modulo di preselezione è possibile rimuovere in anticipo il terriccio e le particelle fini, aumentando la capacità produttiva di 20% e prolungando la durata delle parti soggette a usura di 30%. Questo piccolo investimento iniziale consente di ottenere notevoli risparmi a lungo termine.

5. Affrontare i rischi legati alle barre d'acciaio nei rifiuti edili per proteggere i nastri trasportatori

Durante il trattamento dei rifiuti edili, le barre di acciaio (non il cemento duro) rappresentano la minaccia maggiore per le attrezzature, in particolare per i nastri trasportatori.

Sebbene la maggior parte degli impianti mobili sia dotata di separatori magnetici per rimuovere l'acciaio, le barre di acciaio eccessivamente lunghe (ad esempio, oltre 1 metro) possono rimanere incastrate negli spazi tra il trasportatore e il telaio, strappando istantaneamente il costoso nastro.

- Misure preventive: Non affidarsi esclusivamente alla separazione magnetica automatica. Installare stazioni di smistamento manuali o cesoie idrauliche all'ingresso dell'alimentazione per tagliare le barre di acciaio lunghe prima che entrino nel sistema. Ciò riduce i danni al nastro, evita costose sostituzioni e riduce al minimo i tempi di fermo non programmati.

6. Dare priorità alla conformità ambientale per evitare interruzioni operative

Nel 2025, molti impianti di frantumazione mobili vengono chiusi non a causa di guasti meccanici, ma per non conformità alle normative in materia di polveri e rumore. La conformità ambientale è una questione di vita o di morte per la sostenibilità delle operazioni.

- Controllo della polvereA differenza degli impianti fissi con officine chiuse, le unità mobili richiedono misure mirate di abbattimento delle polveri. Dotare i punti chiave di generazione delle polveri (ingresso alimentazione, uscita scarico) di sistemi di spruzzatura ad alta pressione o tende antipolvere. Per ambienti particolarmente rigorosi, optare per filtri a maniche per garantire emissioni di polveri ≤10 mg/m³.

- Riduzione del rumore: I frantoi generano livelli di rumore elevati. Quando si opera in prossimità di zone residenziali, installare involucri fonoisolanti attorno al frantoio e al motore oppure utilizzare dispositivi di cancellazione del rumore per mantenere il rumore ≤75 dB. Ciò evita reclami da parte della popolazione e potenziali interruzioni del progetto.

Principi fondamentali per bilanciare costi e prestazioni

- Abbinare l'attrezzatura al materiale: Selezionare le parti soggette a usura e i tipi di frantoio in base alla durezza del materiale per ottimizzare i costi di manutenzione.

- Garantire l'allineamento delle capacità: Evitare i colli di bottiglia abbinando le portate dei frantoi primari e secondari.

- Investire nei processi chiave: Dare priorità ai sistemi a circuito chiuso e di preselezione per garantire la qualità e ridurre i costi nascosti.

- Mitigare i rischi speciali: Affrontare i rischi legati alle barre d'acciaio presenti nei rifiuti edili per proteggere componenti di alto valore come i nastri trasportatori.

- Rispettare gli standard ambientali: Investire in modo proattivo nel controllo delle polveri e del rumore per evitare interruzioni dell'attività e rischi legali.

Integrando questi fattori nel processo di selezione e operativo, gli utenti possono massimizzare l'efficienza produttiva, ridurre al minimo i costi superflui e raggiungere un equilibrio sostenibile tra rendimenti degli investimenti e prestazioni a lungo termine.

Richiedi ora

Per aiutarci a consigliare la soluzione di vagliatura minerale ottimale per la vostra attività, vi preghiamo di fornirci le informazioni necessarie:

- la posizione e l'applicazione del progetto;

- tipo di materiale, dimensioni dell'alimento, umidità e durezza;

- capacità richiesta e dimensioni dell'output target; eventuali problemi attuali dell'apparecchiatura;

- e qualsiasi requisito speciale, come il controllo delle polveri o le limitazioni di spazio.

Includendo i vostri dati di contatto, i nostri ingegneri potranno preparare una proposta personalizzata con le specifiche dell'apparecchiatura, le raccomandazioni per il layout e le stime delle prestazioni entro 24 ore.

Per un servizio più rapido, allegate alla vostra richiesta i rapporti di prova dei materiali o le foto del sito.