Impianto di frantumazione della pietra

L'impianto di frantumazione CSTMG offre una soluzione completa e performante per la produzione di aggregati. Progettati per garantire la massima efficienza e durata, i nostri impianti sono in grado di lavorare rocce dure (granito, basalto) e materiali riciclati (cemento, rifiuti edili). I vantaggi principali includono una struttura robusta per ridurre i costi di usura, una produzione ad alta capacità con un'eccellente forma del prodotto e un funzionamento efficiente dal punto di vista energetico. Sono disponibili numerose configurazioni, dalle unità fisse a quelle altamente mobiliche assicurano un adattamento perfetto alle vostre applicazioni di cava, miniera o riciclaggio, massimizzando il ritorno sull'investimento.

Vendita calda di attrezzature per la frantumazione e il vaglio della pietra

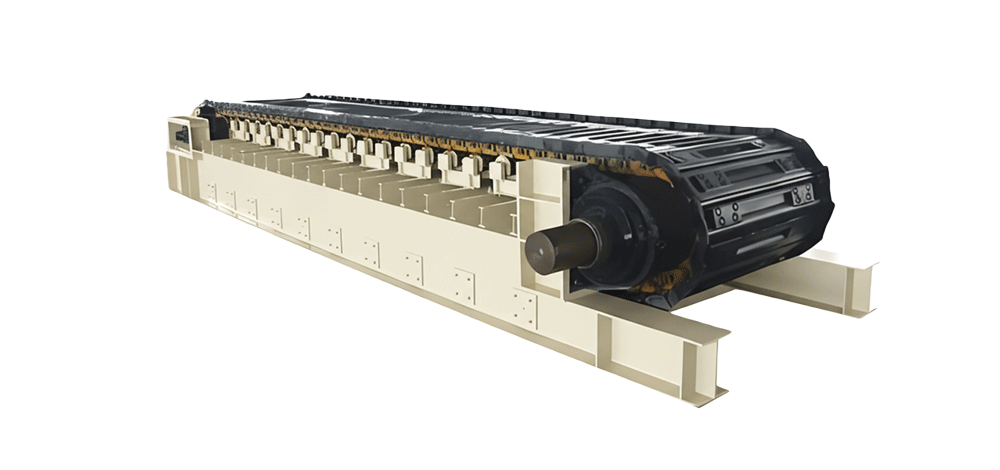

Alimentatore a nastro

Lunghezza (m): 2-20

Capacità (m³/h): 50-4,000

Dimensione massima di alimentazione (mm): 350-1,800

Alimentatore Interruttore

Capacità (t/h): 500-5,000

Lunghezza del trasportatore (m): 6-30

Larghezza del trasportatore (mm): 1,350-2,750

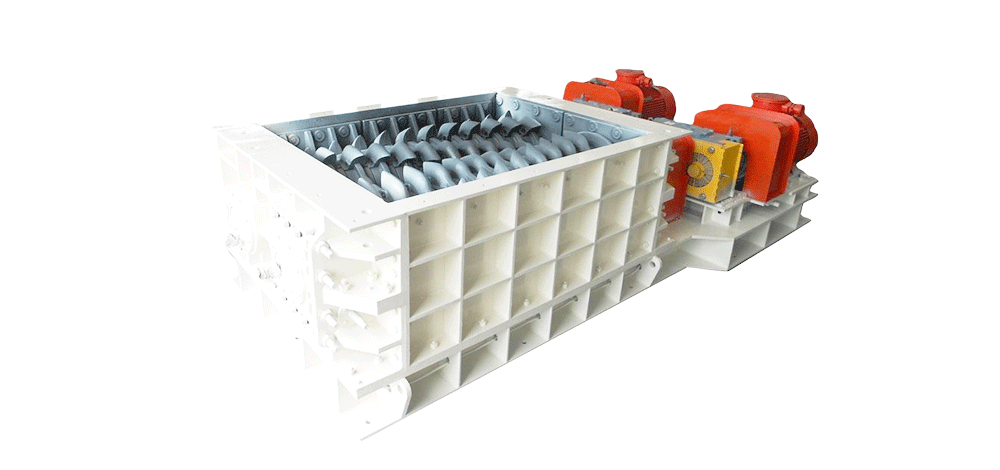

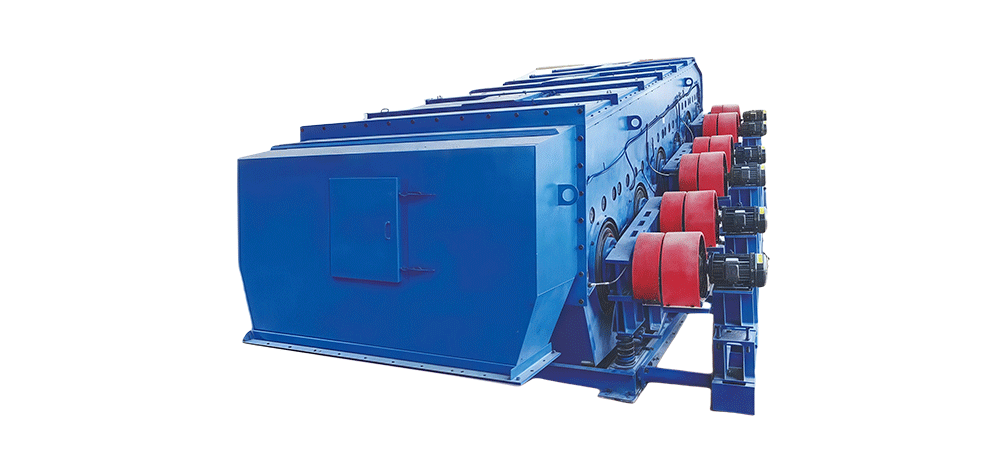

Sizer minerale

Dimensioni di uscita (mm): 50-300

Capacità (t/h): 250-10,000

Dimensione massima dell'alimentazione (mm): 200-1,500

Frantoio a mascelle

Dimensioni di uscita (mm): 70-300

Capacità (t/h): 130-1,150

Dimensione massima di alimentazione (mm): 560-960

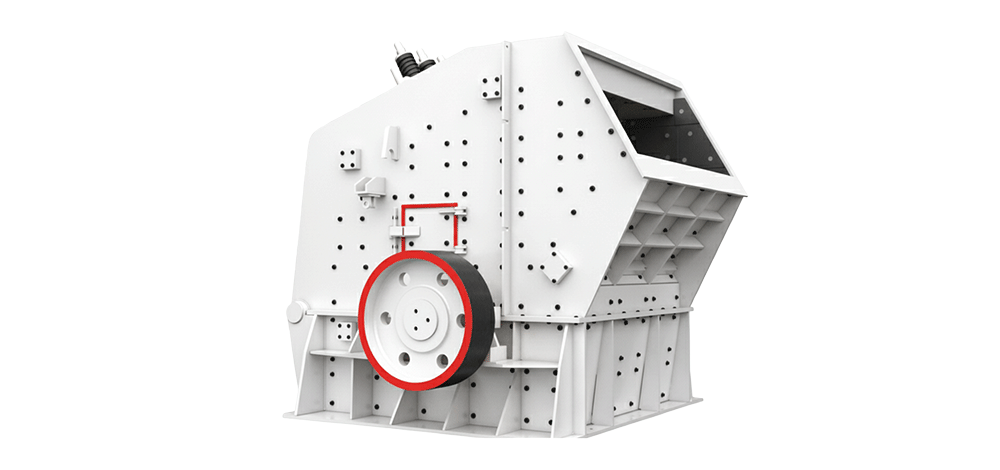

Frantoio a urto

Diametro del rotore (mm): 1,300-1,600

Capacità (t/h): 300-1,000

Dimensione massima di alimentazione (mm): 600-800

Frantoio a cono

Capacità (t/h): 27-1,270

Dimensione minima di scarico (mm): 9-38

Tipo: Singolo/multi cilindro

Frantoio a martelli

Diametro del rotore (mm): 1,600-3,000

Capacità (t/h): 200-5,500

Dimensione massima di alimentazione (mm): ≤700-≤1.100

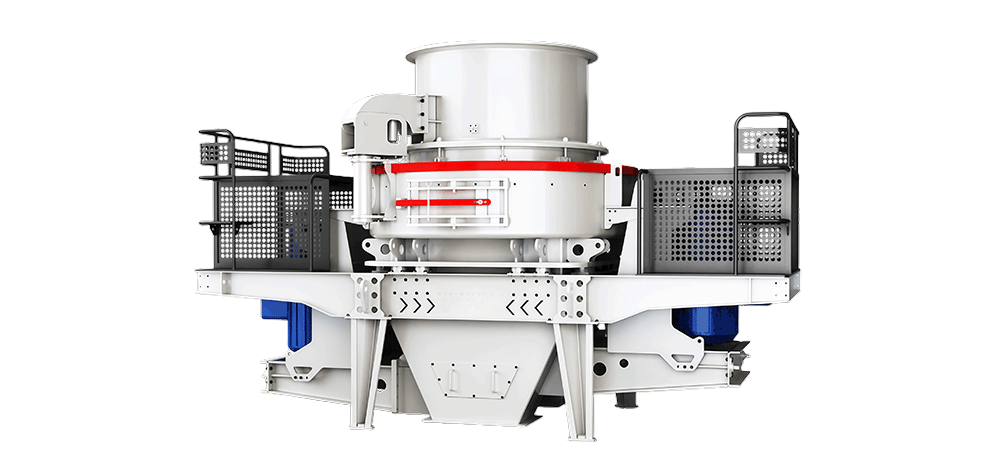

Frantoio VSI

Capacità (t/h): 160-600

Dimensione massima di ingresso (mm): 40-60

Velocità di rotazione (giri/min): 900-1.500

Impianto di frantumazione mobile

Capacità (t/h): 5-1,000

Dimensione di alimentazione (mm): 0-350

Tipo: Cingolato/carrozzato

Schermo a rullo

Capacità (t/h): 150-1,800

Larghezza dello schermo (mm): 1,200-2,400

Dimensione delle particelle (mm): 10-100

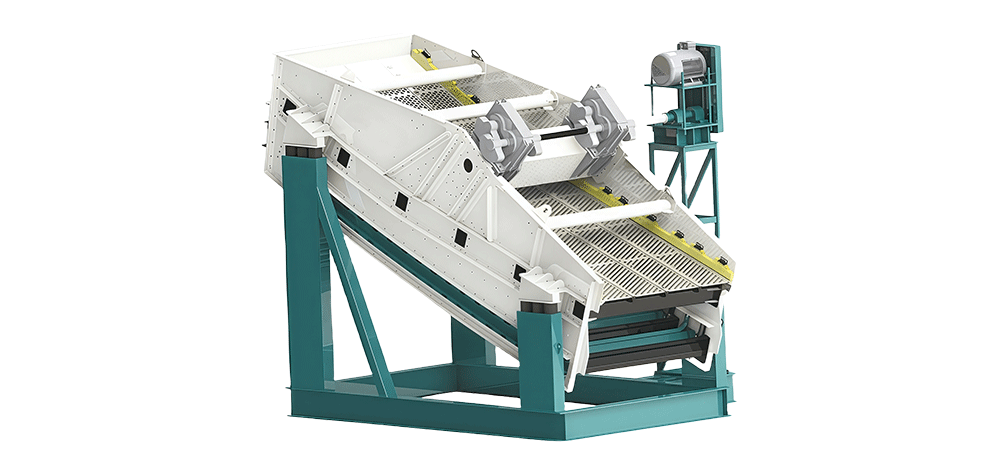

Schermo a flusso continuo

Capacità (t/h): 150-1,400

Dimensione dell'alimentazione (mm): ≤80-≤100

Tipo: Meccanico/vibrante

Vaglio vibrante circolare

Numero di strati: 2-3

Capacità (t/h): 60-1,500

Dimensione massima di ingresso (mm): 200

Vaglio vibrante lineare

Numero di strati: 1-2

Capacità (t/h): 40-950

Dimensione massima di ingresso (mm): 100

Schermo ambientale

Numero di strati: 2-3

Capacità (t/h): 120-1,300

Dimensione massima di ingresso (mm): 200

Frantoio VSI

Capacità (t/h): 120-520

Materiale morbido dimensione massima di avanzamento (mm): 35-60

Materiale duro dimensione massima di avanzamento (mm): 30-50

Impianto di frantumazione CSTMG Struttura

Ciascun modulo dell'impianto di frantumazione CSTMG svolge un ruolo fondamentale nella trasformazione senza soluzione di continuità della materia prima in aggregati di alto valore e di qualità. Il materiale viene alimentato in un frantoio primario (frantoio a mascelle) per la riduzione iniziale delle dimensioni. Il materiale in uscita viene poi vagliato e quello correttamente dimensionato viene inviato alle scorte. Il materiale sovradimensionato viene automaticamente convogliato a un frantoio secondario (frantoio a cono/impatto) per un'ulteriore frantumazione. Questo ciclo continuo di frantumazione, vagliatura e ricircolo garantisce una lavorazione altamente efficiente e la massima resa di aggregati finali con una precisa granulometria, il tutto con un intervento manuale minimo.

Alimentazione

Il sistema di alimentazione assicura una consegna uniforme e costante di materie prime come rocce e calcestruzzo riciclato al frantoio primario. Il suo componente principale, il Vibrating Grizzly Feeder (VGF), esegue la scrematura per rimuovere i fini e alimenta uniformemente i materiali più grandi. Questo protegge il frantoio dai carichi d'urto, ottimizza la capacità e previene i blocchi. Le opzioni di pretrattamento, come i metal detector o i frangitori, gestiscono le impurità o il materiale in eccesso, salvaguardando le apparecchiature a valle e migliorando l'efficienza complessiva della frantumazione e la qualità del prodotto.

Tipi di apparecchiature di alimentazione CSTMG

Frantumazione

Il sistema di frantumazione è il cuore dell'impianto, dove le materie prime vengono sottoposte a una riduzione dimensionale in più fasi. La frantumazione primaria, effettuata da un robusto frantoio a mascelle, riduce le rocce di grandi dimensioni in pezzi maneggevoli. La frantumazione secondaria, eseguita da un frantoio a cono per le rocce dure e abrasive o da un frantoio a impatto per le pietre più morbide e il riciclaggio, riduce ulteriormente le dimensioni ed è fondamentale per dare forma a un prodotto finale cubico e di alta qualità. Questa combinazione di attrezzature su misura garantisce un trattamento efficiente per qualsiasi tipo di materiale.

Tipi di attrezzature di frantumazione CSTMG

Screening

Il sistema di vagliatura separa con precisione il materiale frantumato in frazioni di dimensioni definite (ad esempio, 0-5 mm, 5-10 mm). Il suo componente chiave, il vaglio vibrante a più piani, smista le particelle grazie al movimento vibrante e alle dimensioni specifiche delle maglie. In questo modo si garantisce che ogni qualità di prodotto soddisfi le specifiche esatte, mentre il materiale in eccesso viene automaticamente reindirizzato al frantoio corretto per una nuova lavorazione, formando un efficiente sistema a circuito chiuso che massimizza la resa e la qualità del prodotto.

Tipi di apparecchiature di vagliatura CSTMG

Impianto di frantumazione della pietra Movimentazione dei materiali

La lavorazione dei materiali dell'impianto di frantumazione della pietra prevede la riduzione sistematica di materiali grezzi, come rocce e calcestruzzo riciclato, in aggregati di dimensioni specifiche. Ciò si ottiene attraverso una sequenza graduale di frantumazione, vagliatura e classificazione con attrezzature specializzate. L'obiettivo principale è quello di trasformare le materie prime eterogenee in prodotti finali di alta qualità e di granulometria elevata, come strato di base, trucioli e sabbia, essenziali per le applicazioni edilizie e industriali, ottimizzando al contempo l'efficienza, la resa e la forma del prodotto.

Marmo

Pietra calcarea

Granito

Basalto

Ciottolo

Quarzo

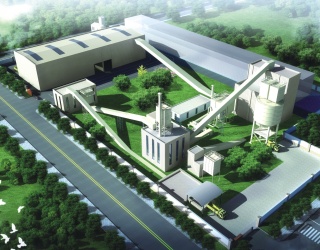

Impianto di frantumazione CSTMG Progettazione e installazione Progetti

Vantaggi

Leader del settore con oltre 60 brevetti e certificazione ISO 9001, CSTMG combina un'ingegneria all'avanguardia con decenni di esperienza nel settore minerario per offrire soluzioni di frantumazione del carbone di qualità superiore.

Le soluzioni CSTMG sono supportate da un'assistenza tecnica completa e da pacchetti di protezione dall'usura personalizzabili, adattati all'abrasività e alla frantumabilità di ciascun tipo di minerale. I nostri circuiti di frantumazione dimostrano un'eccezionale affidabilità nella lavorazione di minerali di ferro, rame, oro e polimetallici, raggiungendo costantemente i più severi obiettivi di riduzione dimensionale con una generazione minima di fini.

CSTMG Casi globali

Impianti di frantumazione e vagliatura in Kenya

L'impianto di frantumazione degli aggregati opera in Serbia

Impianto di frantumazione e vagliatura del carbone in Indonesia

Impianto di frantumazione della pietra Applicazione

L'impianto di frantumazione CSTMG è un insieme completo di attrezzature utilizzate per frantumare, vagliare e modellare materiali sfusi in prodotti finiti di varie dimensioni. La sua capacità di frantumazione copre un'ampia gamma di materiali, da quelli fragili a quelli di media durezza fino a quelli extra duri, ed è ampiamente utilizzata nell'edilizia, nelle infrastrutture, nell'industria mineraria e chimica.

1. Materiali di base per l'edilizia e le infrastrutture

Sono i materiali più comuni lavorati dagli impianti di frantumazione della pietra. Dopo la frantumazione, vengono utilizzati principalmente per produrre aggregati per calcestruzzo, riempitivi per sottofondi e sabbia da costruzione, con elevati requisiti di uniformità delle dimensioni delle particelle del prodotto finito.

- Pietra naturale:

- Granito (durezza: 6-7 Mohs; resistente all'usura e alla pressione; i prodotti frantumati sono utilizzati per materiali da costruzione e pavimentazioni di alto livello).

- Calcare (durezza: 3-5 Mohs; facile da frantumare; i prodotti finiti sono utilizzati come materie prime per cemento, aggregati per calcestruzzo e per la produzione di calce).

- Basalto (durezza: 6-8 Mohs; estremamente duro; i prodotti frantumati sono utilizzati per i sottofondi autostradali e il calcestruzzo ad alta resistenza).

- Arenaria (durezza: 3-6 Mohs; basso assorbimento d'acqua; i prodotti finiti sono utilizzati per la decorazione di edifici e per aggregati leggeri).

- Tufo (durezza: 3-4 Mohs; bassa densità; i prodotti frantumati sono utilizzati per calcestruzzo leggero e materiali per l'isolamento acustico).

- Rifiuti edili riciclati:

- Blocchi di cemento di scarto (dopo la frantumazione, possono essere riciclati come aggregati di recupero per basi stradali e pareti non portanti).

- Mattoni/piastrelle di scarto (dopo la frantumazione, vengono utilizzati come riempimento di sottofondi e per piccoli componenti prefabbricati).

- Rifiuti edilizi da demolizione (i materiali misti devono essere prima selezionati e rimossi dall'impurità, quindi i componenti in mattoni, pietra e cemento vengono frantumati).

2. Materiali per l'industria mineraria e metallurgica

La maggior parte di questi materiali è costituita da minerali da mediamente duri a molto duri, che richiedono attrezzature di frantumazione altamente resistenti all'usura (ad esempio, frantoi a mascelle, frantoi a cono). Dopo la frantumazione, vengono utilizzati per l'estrazione di minerali metallici o per la produzione di materie prime industriali.

- Minerali metallici:

- Minerale di ferro (ad esempio, magnetite, ematite; durezza: 5-6 Mohs; frantumato prima di essere sottoposto al processo di estrazione del ferro).

- Minerale di rame (ad esempio, minerale di rame solforato, minerale di rame ossido; durezza: 4-6 Mohs; deve essere frantumato in particelle fini per migliorare l'efficienza del trattamento).

- Minerale d'oro (associato a quarzite e minerali solforati; frantumato prima dell'estrazione dell'oro tramite cianurazione o separazione per gravità).

- Bauxite (durezza: 2-3 Mohs; incline alla formazione di melma; l'umidità deve essere controllata durante la frantumazione; utilizzata per la produzione di allumina).

- Minerali non metallici:

- Pietra di quarzo (durezza: 7 Mohs; i prodotti frantumati sono utilizzati come materie prime per il vetro, fumi di silice e materiali per il silicio fotovoltaico).

- Fluorite (durezza: 4 Mohs; elevata fragilità; i prodotti frantumati sono utilizzati come flussi metallurgici e materie prime fluorochimiche).

- Barite (durezza: 3-3,5 Mohs; i prodotti frantumati sono utilizzati come agenti ponderanti per i fanghi di perforazione e per la produzione di sale di bario).

- Roccia fosfatica (durezza: 3-5 Mohs; i prodotti frantumati sono utilizzati per la produzione di fertilizzanti fosfatici; è necessario evitare una frantumazione eccessiva per evitare la perdita di fosforo).

3. Materiali per settori industriali e speciali

I requisiti di frantumazione per questi materiali sono più mirati e i materiali o i processi delle attrezzature devono essere adattati in base alle proprietà del materiale (ad esempio, corrosività, viscosità, tossicità).

- Materiali per la protezione chimica e ambientale:

- Ganga (durezza: 2-4 Mohs; rifiuti delle miniere di carbone; i prodotti frantumati sono utilizzati per la produzione di mattoni e come combustibile per la produzione di energia).

- Gesso desolforato (rifiuti della centrale elettrica; bassa durezza e facilità di agglomerazione; deve essere disintegrato prima della frantumazione; utilizzato per pannelli di gesso e ritardanti di cemento).

- Minerale di sale (durezza: 2-3 Mohs; assorbe l'umidità; è necessario un impianto di frantumazione in acciaio inox; viene utilizzato per la produzione di sale e materie prime chimiche).

- Scorie di carburo di calcio (residuo chimico; altamente alcalino; i prodotti frantumati sono utilizzati per la produzione di cemento e come desolforatori).

- Altri materiali speciali:

- Materiali refrattari (ad esempio, mattoni ad alto tenore di allumina, corindone; durezza: 6-8 Mohs; i prodotti frantumati vengono utilizzati per il riciclaggio dei prodotti refrattari).

- Rifiuti ceramici (durezza: 5-7 Mohs; i prodotti frantumati sono utilizzati per i corpi verdi in ceramica e i mattoni permeabili).

- Rifiuti di vetro (durezza: 5,5 Mohs; elevata fragilità; i prodotti frantumati sono utilizzati per il riciclaggio del vetro e per la pietra artificiale).

4. Materiali non frantumabili o che richiedono un trattamento speciale

Va notato che un impianto di frantumazione della pietra non è universale. I seguenti materiali dovrebbero essere evitati per la frantumazione diretta o richiedono un'attrezzatura di pretrattamento di supporto:

- I materiali contenenti impurità metalliche (ad esempio, rottami d'acciaio, barre d'acciaio; devono essere prima separati da separatori magnetici, altrimenti le piastre delle mascelle del frantoio saranno danneggiate).

- Materiali ad alta viscosità (ad esempio, argilla umida, fanghi; tendono a intasare la camera di frantumazione; devono essere prima essiccati o mescolati con materiali secchi per ridurre l'umidità).

- Materiali infiammabili ed esplosivi (ad esempio, zolle di carbone, zolfo; è necessario utilizzare attrezzature di frantumazione antideflagranti per evitare incendi dovuti all'attrito).

- Materiali di dimensioni molto grandi (ad esempio, massi con un diametro superiore a 1,5 metri; richiedono una frantumazione in più fasi tramite una combinazione "frantoio a mascelle + frantoio a urto", o il supporto di martelli idraulici per il pretrattamento).

Richiedi ora

Per aiutarci a consigliare la soluzione di vagliatura minerale ottimale per la vostra attività, vi preghiamo di fornirci le informazioni necessarie:

- la posizione e l'applicazione del progetto;

- tipo di materiale, dimensioni dell'alimento, umidità e durezza;

- capacità richiesta e dimensioni dell'output target; eventuali problemi attuali dell'apparecchiatura;

- e qualsiasi requisito speciale, come il controllo delle polveri o le limitazioni di spazio.

Includendo i vostri dati di contatto, i nostri ingegneri potranno preparare una proposta personalizzata con le specifiche dell'apparecchiatura, le raccomandazioni per il layout e le stime delle prestazioni entro 24 ore.

Per un servizio più rapido, allegate alla vostra richiesta i rapporti di prova dei materiali o le foto del sito.