Impianto di frantumazione del carbone

CSTMG L'impianto di frantumazione del carbone offre una lavorazione del carbone ad alta efficienza e a bassa manutenzione. Il nostro robusto sistema è caratterizzato dacalibratori, frantoi e vagli per mineraliper una riduzione ottimale delle dimensioni con30% consumo energetico ridotto. Progettato per carbone umido/appiccicoso, riduce al minimo l'intasamento e la polvere.Design modulareconsente un'implementazione rapida, mentreControlli intelligentiottimizzare la produzione. Affidabili in condizioni minerarie difficili (da -30°C a 50°C), i nostri impianti aumentano la produttività e riducono i costi.

Impianti di frantumazione e vagliatura minerari a caldo

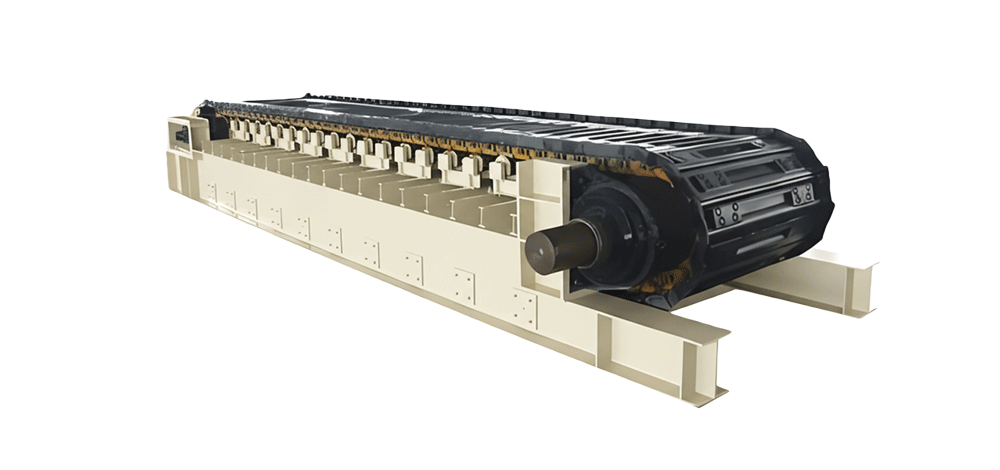

Alimentatore a nastro

Lunghezza (m): 2-20

Capacità (m³/h): 50-4,000

Dimensione massima di alimentazione (mm): 350-1,800

Alimentatore Interruttore

Capacità (t/h): 500-5,000

Lunghezza del trasportatore (m): 6-30

Larghezza del trasportatore (mm): 1,350-2,750

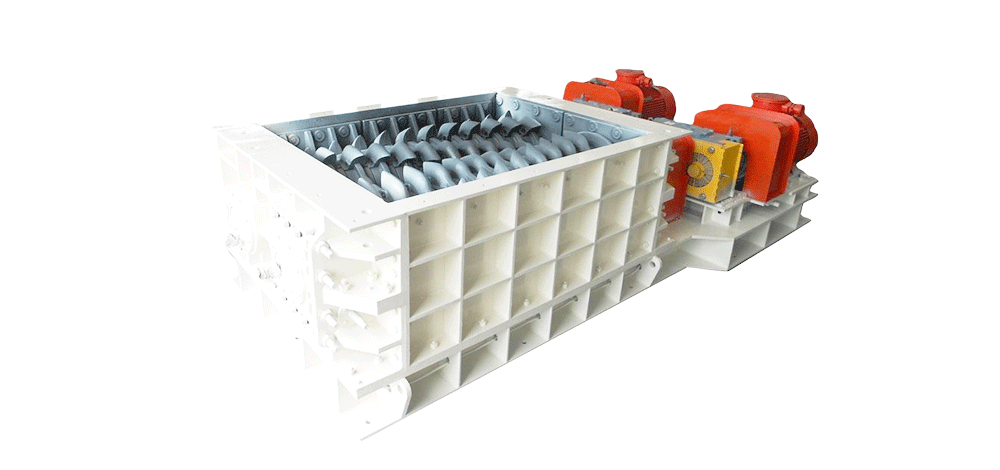

Sizer minerale

Dimensioni di uscita (mm): 50-300

Capacità (t/h): 250-10,000

Dimensione massima dell'alimentazione (mm): 200-1,500

Four Roll Crusher

Capacity (t/h): 50-200

Max feed size(mm): 300

Output size (mm): 0-10

Impianto di frantumazione mobile

Capacità (t/h): 5-1,000

Dimensione di alimentazione (mm): 0-350

Tipo: Cingolato/carrozzato

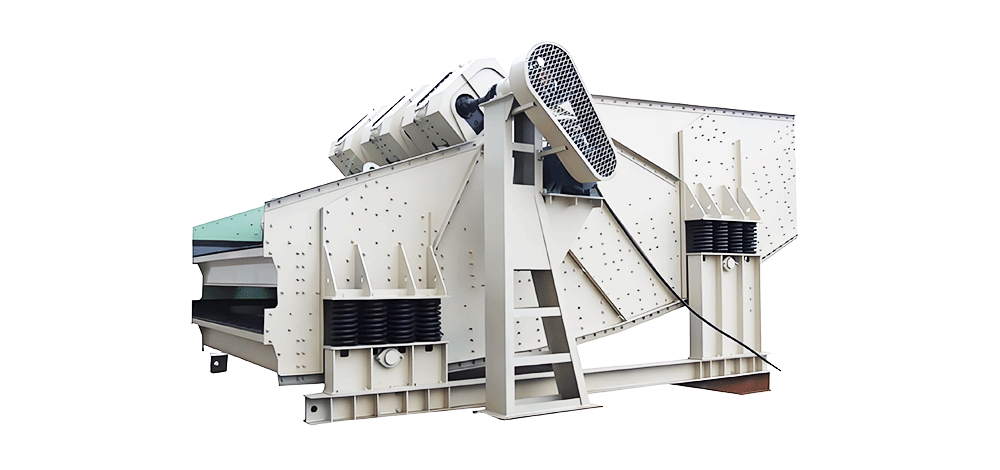

Schermo a banana

Capacità (t/h): 50-2,500

Larghezza massima dello schermo (mm) Larghezza schermo (mm): 4,300

Lunghezza massima dello schermo (mm) Lunghezza schermo (mm): 8,500

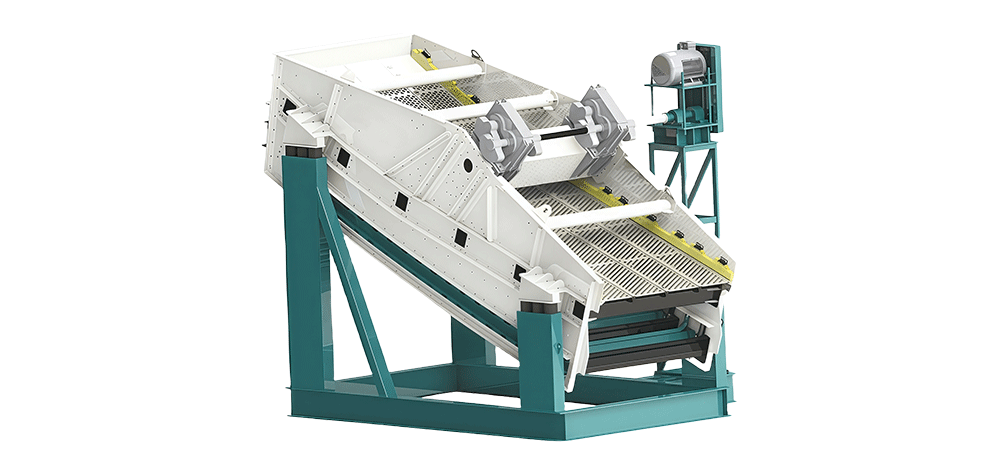

Schermo a rullo

Capacità (t/h): 150-1,800

Larghezza dello schermo (mm): 1,200-2,400

Dimensione delle particelle (mm): 10-100

Schermo a flusso continuo

Capacità (t/h): 150-1,400

Dimensione dell'alimentazione (mm): ≤80-≤100

Tipo: Meccanico/vibrante

Vaglio vibrante circolare

Numero di strati: 2-3

Capacità (t/h): 60-1,500

Dimensione massima di ingresso (mm): 200

Vaglio vibrante lineare

Numero di strati: 1-2

Capacità (t/h): 40-950

Dimensione massima di ingresso (mm): 100

Frantoio a mascelle

Dimensioni di uscita (mm): 70-300

Capacità (t/h): 130-1,150

Dimensione massima di alimentazione (mm): 560-960

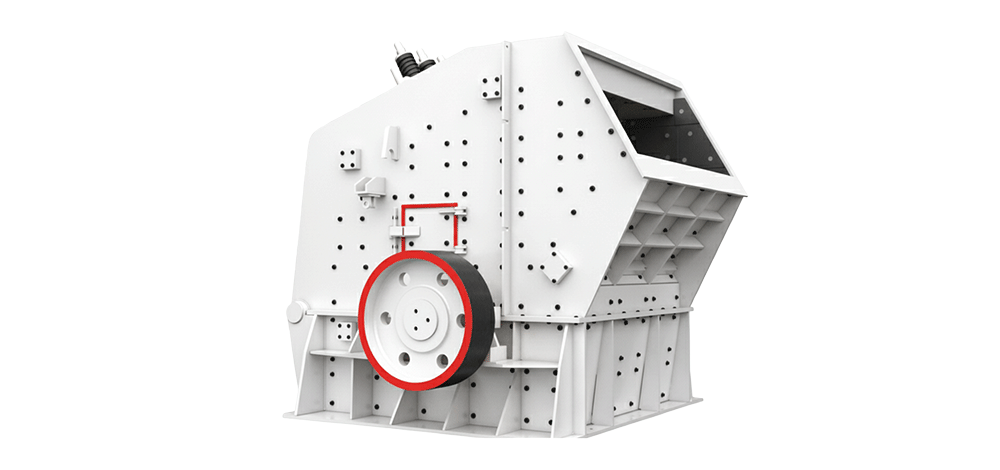

Frantoio a urto

Diametro del rotore (mm): 1,300-1,600

Capacità (t/h): 300-1,000

Dimensione massima di alimentazione (mm): 600-800

Frantoio a cono

Capacità (t/h): 27-1,270

Dimensione minima di scarico (mm): 9-38

Tipo: Singolo/multi cilindro

Frantoio a martelli

Diametro del rotore (mm): 1,600-3,000

Capacità (t/h): 200-5,500

Dimensione massima di alimentazione (mm): ≤700-≤1.100

Frantoio VSI

Capacità (t/h): 120-520

Materiale morbido dimensione massima di avanzamento (mm): 35-60

Materiale duro dimensione massima di avanzamento (mm): 30-50

Impianto di frantumazione del carbone CSTMG Struttura

Gli impianti di frantumazione del carbone CSTMG sono caratterizzati da una struttura robusta e modulare, progettata per garantire la massima produttività anche in condizioni minerarie difficili. Il sistema integra la frantumazione primaria con vagli minerari o frantoi a mascelle, la frantumazione secondaria/terziaria con frantoi a rulli o a urto e l'efficiente vagliatura con vagli a banana, il tutto collegato da alimentatori a cestello per impieghi gravosi e nastri trasportatori resistenti alla corrosione. Il nostro intelligente centro di controllo PLC consente il monitoraggio in tempo reale e la diagnostica a distanza.

Disponibili in configurazioni personalizzate per operazioni in sotterraneo o a cielo aperto, i nostri impianti gestiscono qualsiasi tipo di carbone ad alto tenore di zolfo e impianti mobili con un'efficienza ottimale.

Alimentazione

Il nostro sistema di alimentazione avanzato offre un controllo preciso del materiale attraverso alimentatori a tappeto o a nastro per impieghi gravosi, dotati di vaschette Hardox 400 resistenti agli urti, tensionamento idraulico per la stabilità dell'allineamento e zoccoli a prova di polvere con guarnizioni sostituibili. I nostri sensori di carico intelligenti impediscono la sovralimentazione, mentre le configurazioni opzionali includono alimentatori a vibrazione per materiali appiccicosi, design resistenti al calore per il clinker caldo e motori antideflagranti per le operazioni con il carbone.

Tipi di attrezzature per l'alimentazione

Frantumazione

Il sistema di frantumazione del carbone CSTMG è caratterizzato da una frantumazione a doppio stadio con vagliatori minerali (primari) e frantoi a martelli (secondari), per ottenere una produzione da 0 a 50 mm a 500-3000tph. Include denti anti-intasamento, involucri a prova di polvere e azionamenti VFD per il risparmio energetico. Progettato per carbone ad alta umidità con generazione di fini <5%. È disponibile una prevagliatura opzionale e un controllo intelligente del carico.

Tipi di attrezzature per la frantumazione

Screening

Il sistema di vagliatura del carbone CSTMG utilizza vagli a banana (altri dispositivi di vagliatura opzionali) con piani in poliuretano per una classificazione ad alta efficienza da 0 a 50 mm a 3000tph. Offre una pendenza regolabile di 25°, un design anti-intasamento e custodie a tenuta di polvere. Include un monitoraggio intelligente delle vibrazioni e tenditori a sgancio rapido per la sostituzione dei pannelli in meno di 30 minuti.

Tipi di apparecchiature di vagliatura

Trasporto

Il sistema di trasporto CSTMG integra trasportatori a nastro per impieghi gravosi, unità di trasmissione e rulli autoallineanti per un trasporto efficiente dei materiali. I tamburi di trasmissione con scanalature a V, le ruote folli resistenti agli urti e i pulitori in poliuretano garantiscono un funzionamento regolare. Progettato per la movimentazione di carbone ad alta capacità con gonne antipolvere e rilevamento degli strappi. Sono disponibili configurazioni opzionali di tipo artico e antincendio.

Tipi di apparecchiature di trasporto

Frantumazione del carbone Uscita

CSTMG fornisce impianti di frantumazione del carbone completamente personalizzati e adattati alle vostre esatte esigenze di produzione.Le nostre soluzioni ingegnerizzate si adattano alle caratteristiche specifiche del vostro carbone, sia che si tratti di lignite ad alta umidità, antracite abrasiva o carbone termico ricco di zolfo. Configuriamo con precisione ogni fase di frantumazione (vagliatori primari, frantoi secondari a rulli e impattatori terziari) per raggiungere le dimensioni di uscita desiderate, riducendo al minimo la generazione di fini.

L'automazione intelligente garantisce un rendimento ottimale con il monitoraggio in tempo reale delle dimensioni delle particelle. Dai progetti modulari compatti per i siti con limiti di spazio agli impianti per carichi pesanti per le mega miniere, integriamo sistemi di soppressione delle polveri, di protezione dalle esplosioni e di recupero dell'energia.

Carbone grosso

Carbone di medie dimensioni

Carbone fine

Polvere di carbone

Applicazione Industria

Vantaggi

Leader del settore con oltre 60 brevetti e certificazione ISO 9001, CSTMG combina un'ingegneria all'avanguardia con decenni di esperienza nel settore minerario per offrire soluzioni di frantumazione del carbone di qualità superiore.

I nostri impianti sono dotati di vagli minerari ad alta efficienza e automazione intelligente, che assicurano una precisa calibratura in uscita con generazione di fini <5% e una produttività fino a 5.000 TPH. Progettati per condizioni difficili, incorporano denti in carburo di tungsteno (durata di vita 3 volte superiore), involucri a prova di polvere e pacchetti artici/desertici (da -40°C a 50°C). Con il 30% a basso consumo energetico e il monitoraggio remoto, massimizziamo i tempi di attività riducendo al minimo i costi.

CSTMG Casi globali

Impianti di frantumazione del carbone in Indonesia

Impianti di frantumazione e vagliatura in Namibia

Impianto di frantumazione CSTMG in funzione alle Fiji

Ultimate Coal Crusher Comparison Guide

| Frantoio a mascelle | Frantoio a cono | Frantoio a martelli | Sizer minerale | Four Roll Crusher | Mobile Crusher | |

| Core Function | Primary Crushing Dealing with hard rock & heavy gangue. | Secondary/Tertiary Processing hard gangue stones. | One-Step Crushing Primary & Secondary combined. | Sizing / Primary Designed specifically for coal. | Fine Crushing Strict particle size control. | Flexible Crushing Pit-side operations. |

| Principio di funzionamento | Compression Moving jaw presses against stationary jaw (Chewing). | Lamination/Compression Mantle rotates within the concave (Grinding). | Impact High-speed hammers strike the material. | Shear & Tension Low speed, high torque tooth rollers (Cutting). | Double Compression 4 rollers create a 2-stage crushing process. | Integrated System Host crusher mounted on tracks/tires. |

| Capacità | 100 – 1500 TPH | 50 – 1000 TPH | 50 – 3000 TPH | 200 – 10,000 TPH (High Throughput) | 50 – 400 TPH | 50 – 800 TPH |

| Feed Size | Max 1200mm | Max 300mm | Max 1600mm | Max 1500mm | Max 100mm (Usually <50mm) | Depends on host unit |

| Output Size | 100 – 300mm | 10 – 50mm | < 30mm (Adjustable) | 50 – 300mm (Uniform Cubes) | < 3 – 10mm (Precise) | Depends on host unit |

| Pros for Coal | Simple structure; Handles extremely hard/large gangue rocks well. | Wear parts are durable against abrasive gangue. | High reduction ratio; Low initial capital cost. | Handles Wet/Sticky Coal; Lowest Fines (<5%); Compact & Energy Efficient. | Extremely uniform output; Minimal dust/fines; Perfect for specific boiler specs. | Eliminates trucking costs; Fast setup; Goes directly to the coal face. |

| Cons for Coal | Poor Particle Shape (Flaky); Blocks easily with wet coal; Low throughput for size. | High Fines Generation (Profit loss); Clogs with soft coal; Poor for sticky material. | Excessive Fines (Pulverizes coal); High wear on hammers; | Higher initial purchase cost | Lower capacity | Higher initial purchase cost |

| Best For | Open-Pit Mines with high rock content (Gangue >30%); Primary crushing of dry or standard ROM coal. | Aggregate Lines turning coal waste (gangue) into construction gravel. | Power Plants (Thermal) where coal is pulverized anyway & budget is tight; Secondary/Tertiary crushing of medium-hard coal, simplified flow. | Modern CHPPs & Washeries Primary crushing of high-moisture, sticky, or high-clay content run-of-mine coal. | CFB Boilers / Chemical Plants Secondary/Tertiary crushing where product uniformity and minimal fines are critical (e.g., thermal power plants). | Contract Crushing / Remote Pits Multi-site operations to cut down raw coal transport costs; Short-term projects. |

Best Suitable Coal Crusher to Choose: From ROM to Boiler Feed

CSTMG offers full Engineering, Procurement, and Construction support to design a flowsheet tailored to your specific output requirements.

Stage 1: Primary Crushing (ROM Handling)

- Equipment: CSTMG Mineral Sizer (Double Toothed Roll Crusher)

- Function: Accepts large Run-of-Mine (ROM) lumps up to 1,500mm.

- Output: Reduces material to 150mm – 300mm for transport or secondary processing.

- Advantage: Includes a built-in “screening” effect. Material already small enough passes through the tooth gap immediately, increasing total throughput capacity (up to 14,000 t/h).

Stage 2: Secondary & Tertiary Crushing (Precision Sizing)

- Equipment: CSTMG Four Roll Crusher

- Function: The ultimate solution for final product sizing. It features a “One Feed, Two Crushing” design—upper rollers handle coarse crushing, while lower rollers handle fine crushing.

- Output: Precision control down to ≤10mm or ≤30mm (adjustable).

- Advantage: Perfect for CFB (Circulating Fluidized Bed) Boilers and pulverized coal preparation, ensuring strict granularity with no oversize particles.

Stationary vs Mobile Crushing Plants For Coal Handling Preparation Plant

| Stationary Crushing Plant (Fixed Line) | Mobile Crushing Plant (Track/Wheel) | |

| Definition | A permanent facility built on concrete foundations, usually integrated with a washing/preparation plant. | A compact crushing unit mounted on a crawler (track) or tire chassis, capable of moving directly to the coal face. |

| Crusher Types | Accommodates the largest crushers (e.g., very large primary Jaw Crushers or Mineral Sizers. | Typically houses medium-to-large crushers (Hammer Crusher, smaller Jaw, or Roll Crusher. |

| Setup & Installation | Slow (1-3 Months) Requires extensive civil works, concrete foundations, and steel structures. | Fast (1-4 Days) “Plug & Play.” Requires no civil works or permanent foundation. |

| Production Capacity | Unlimited (Scaleable) Can handle massive throughput (e.g., >2000 TPH). Ideal for “Super Mines.” | Limited Restricted by chassis size. Typically 50 – 800 TPH per unit. (Can combine multiple units). |

| Haulage Costs (Trucking) | High Trucks must haul ROM coal from the pit to the fixed plant (distance increases as mine expands). | Minimal The crusher moves to the coal. Crushed coal is conveyed out. Drastically reduces truck fleet costs. |

| Initial Investment (CAPEX) | Lower (Equipment Cost) Machines are cheaper, but construction/installation adds cost. | Higher (Equipment Cost) Integrated chassis, engines, and hydraulics make individual units more expensive. |

| Operational Cost (OPEX) | Lowest Long-Term Grid electricity is cheaper than diesel; maintenance access is easier; fewer specialized technicians needed. | Higher Diesel fuel consumption (unless hybrid); higher wear on undercarriage. |

| Environmental Impact | Contained Easier to enclose (dust covers) and install permanent dust suppression systems. | Higher Exposure Dust and noise are generated right at the mining face (though CSTMG units have suppression systems). |

| Flexibility | Zero Once built, it cannot move. | Maximum Can easily move to a new bench, a new pit, or be resold/rented out after the project ends. |

| Maintenance | Easy Access Walkways, platforms, and cranes make servicing safe and fast. | Restricted Compact design makes accessing internal components slightly more difficult. |

| Best For | Long-Life Mines (>10 Years) Large-scale CHPPs where coal washing and precise screening are required centrally. | Contract Mining / Short-Life Pits Remote areas, early production phases, or reducing truck haulage distance. |

How to Handle Wet & Sticky Coal Without Clogging?

In the competitive coal mining and processing industry, the efficiency of your crushing plant directly dictates your profitability. Whether you are operating an open-pit mine, a coal washing plant, or a thermal power station, the challenge remains the same: How do you process high volumes of coal, often wet and mixed with gangue, without clogging your machines or turning valuable lump coal into waste dust?

Unlike traditional hammer mills or jaw crushers that rely on brute force and high energy consumption, our Coal Crushing Plants utilize advanced Shear-Force Technology. We design and build complete crushing circuits centered around our flagship Mineral Sizers (Double Toothed Roll Crushers) e Four Roll Crushers, ensuring you get the exact particle size you need with minimum operational costs.

CSTMG Roll Crushers operate on a low-speed, high-torque principle. Our specialized tooth profiles grip the material and apply tension and shear forces—breaking the coal along its natural cleavage lines.

If your mine deals with rain-soaked raw coal, lignite, or material with high clay content, you know the nightmare of equipment blockage.

CSTMG Coal Crushing Plants are specifically engineered to be clog-proof., and our plants are proven to produce a uniform, cubical product with 50-70% less fines than traditional crushers.

- No Bottom Screen: Unlike hammer mills, our Mineral Sizers have no bottom screen to get blocked. The gap between the rollers determines the sizing.

- Self-Cleaning Mechanism: The intermeshing rotation of the toothed rollers creates a natural self-cleaning effect. For extreme conditions, we install adjustable scrapers that actively peel sticky material off the roller surface with every rotation.

- All-Weather Operation: From the humid tropics to freezing winters, our plants keep running when others shut down for cleaning.

Richiedi ora

Per aiutarci a consigliare la soluzione di vagliatura minerale ottimale per la vostra attività, vi preghiamo di fornirci le informazioni necessarie:

- la posizione e l'applicazione del progetto;

- tipo di materiale, dimensioni dell'alimento, umidità e durezza;

- capacità richiesta e dimensioni dell'output target; eventuali problemi attuali dell'apparecchiatura;

- e qualsiasi requisito speciale, come il controllo delle polveri o le limitazioni di spazio.

Includendo i vostri dati di contatto, i nostri ingegneri potranno preparare una proposta personalizzata con le specifiche dell'apparecchiatura, le raccomandazioni per il layout e le stime delle prestazioni entro 24 ore.

Per un servizio più rapido, allegate alla vostra richiesta i rapporti di prova dei materiali o le foto del sito.