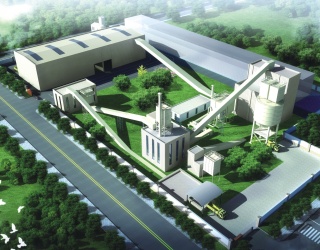

Impianto di frantumazione dei minerali metallici

Gli impianti di frantumazione dei minerali metallici CSTMG sono progettati per una perfetta integrazione nell'intero circuito di lavorazione, dall'alimentazione primaria allo stoccaggio del prodotto finale. I nostri nastri trasportatori per impieghi gravosi sono dotati di ruote folli resistenti agli urti e di cinghie antiusura per gestire minerali abrasivi come ferro e rame con capacità fino a 6.000 t/ora. Il sistema incorpora punti di trasferimento intelligenti con soppressione delle polveri e rilevamento automatico dei metalli per garantire la sicurezza operativa. Progettate per ridurre al minimo il degrado del materiale, le nostre soluzioni di movimentazione mantengono distribuzione dimensionale ottimale delle particelle riducendo al contempo il consumo di energia grazie alla tecnologia di azionamento rigenerativo. Il design modulare consente una manutenzione rapida e l'adattabilità a vari layout di impianto, assicurando un flusso continuo di materiale con la disponibilità operativa del 98% negli ambienti minerari più difficili.

Hot Sale Metal Ore Crushing and Screening Equipment

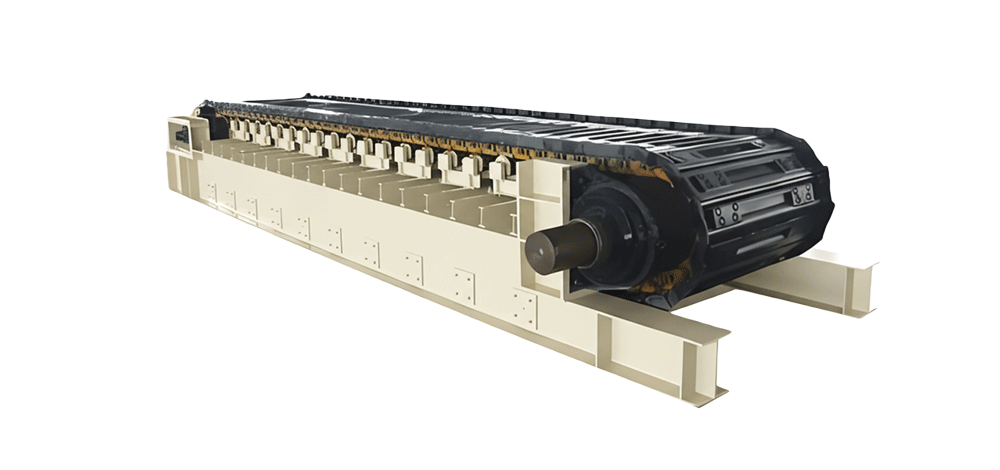

Alimentatore a nastro

Lunghezza (m): 2-20

Capacità (m³/h): 50-4,000

Dimensione massima di alimentazione (mm): 350-1,800

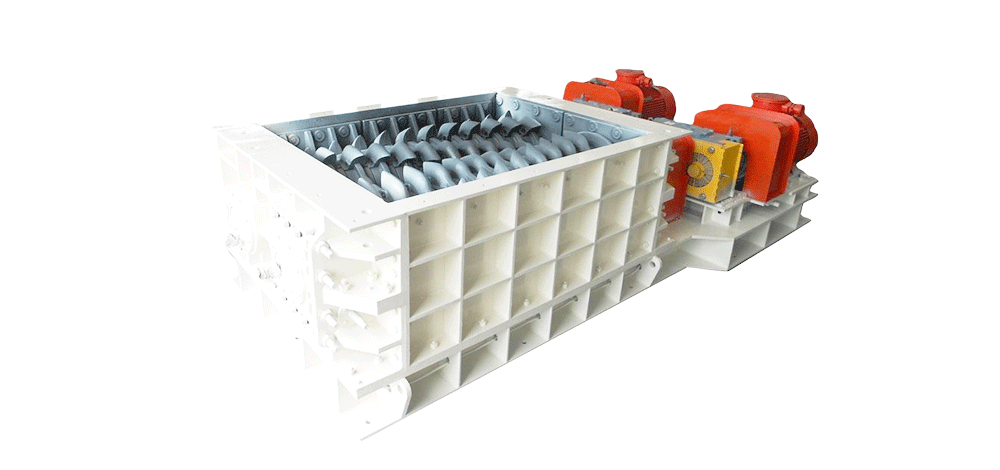

Alimentatore Interruttore

Capacità (t/h): 500-5,000

Lunghezza del trasportatore (m): 6-30

Larghezza del trasportatore (mm): 1,350-2,750

Sizer minerale

Dimensioni di uscita (mm): 50-300

Capacità (t/h): 250-10,000

Dimensione massima dell'alimentazione (mm): 200-1,500

Frantoio a mascelle

Dimensioni di uscita (mm): 70-300

Capacità (t/h): 130-1,150

Dimensione massima di alimentazione (mm): 560-960

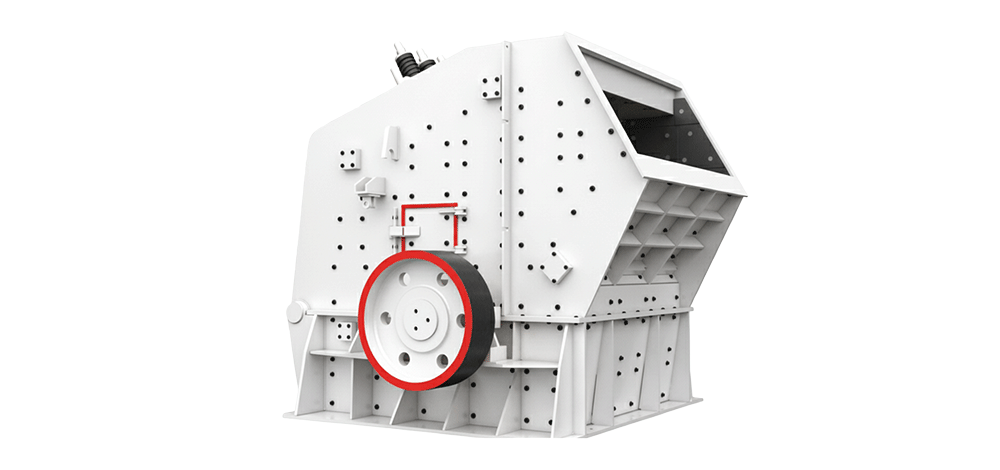

Frantoio a urto

Diametro del rotore (mm): 1,300-1,600

Capacità (t/h): 300-1,000

Dimensione massima di alimentazione (mm): 600-800

Frantoio a cono

Capacità (t/h): 27-1,270

Dimensione minima di scarico (mm): 9-38

Tipo: Singolo/multi cilindro

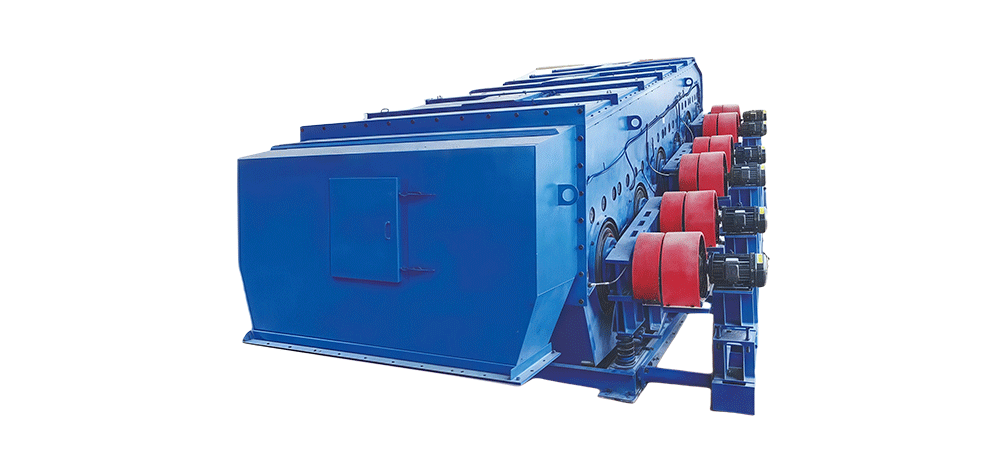

Frantoio a martelli

Diametro del rotore (mm): 1,600-3,000

Capacità (t/h): 200-5,500

Dimensione massima di alimentazione (mm): ≤700-≤1.100

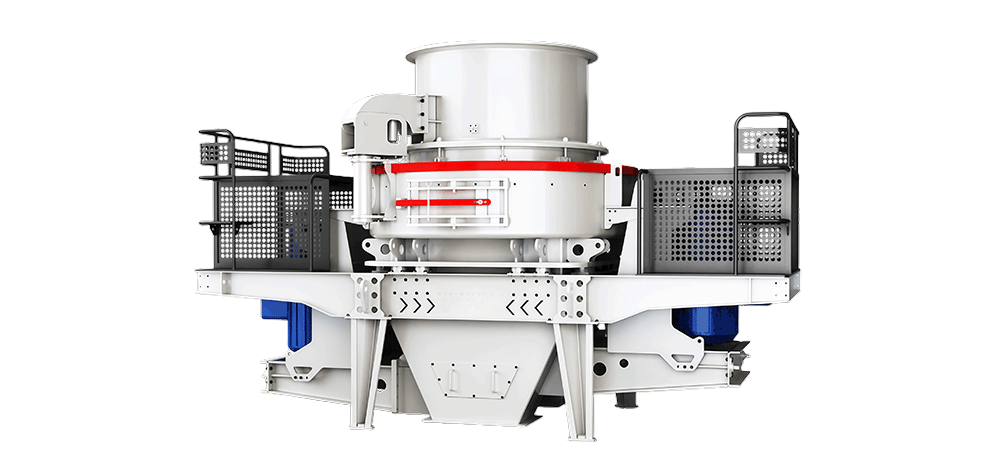

Frantoio VSI

Capacità (t/h): 160-600

Dimensione massima di ingresso (mm): 40-60

Velocità di rotazione (giri/min): 900-1.500

Impianto di frantumazione mobile

Capacità (t/h): 5-1,000

Dimensione di alimentazione (mm): 0-350

Tipo: Cingolato/carrozzato

Schermo a rullo

Capacità (t/h): 150-1,800

Larghezza dello schermo (mm): 1,200-2,400

Dimensione delle particelle (mm): 10-100

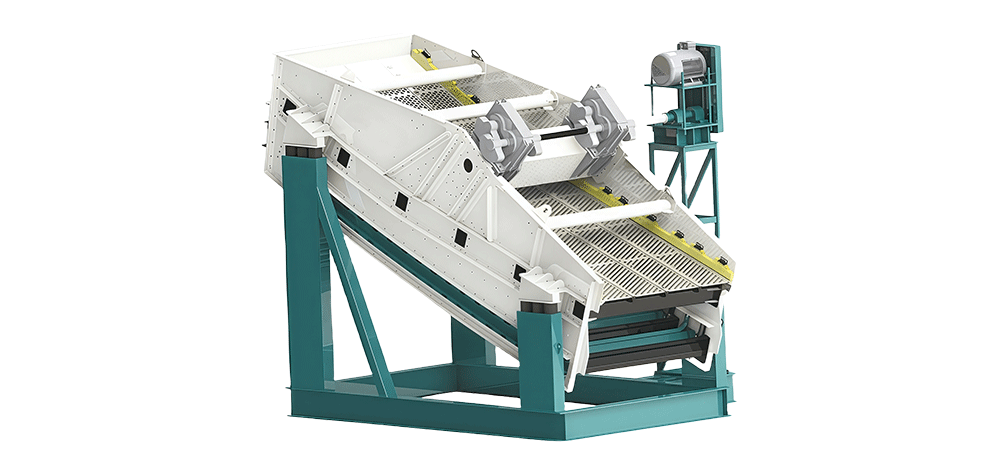

Schermo a flusso continuo

Capacità (t/h): 150-1,400

Dimensione dell'alimentazione (mm): ≤80-≤100

Tipo: Meccanico/vibrante

Vaglio vibrante circolare

Numero di strati: 2-3

Capacità (t/h): 60-1,500

Dimensione massima di ingresso (mm): 200

Vaglio vibrante lineare

Numero di strati: 1-2

Capacità (t/h): 40-950

Dimensione massima di ingresso (mm): 100

Schermo ambientale

Numero di strati: 2-3

Capacità (t/h): 120-1,300

Dimensione massima di ingresso (mm): 200

Frantoio VSI

Capacità (t/h): 120-520

Materiale morbido dimensione massima di avanzamento (mm): 35-60

Materiale duro dimensione massima di avanzamento (mm): 30-50

Hot Sale Mining Beneficiation Equipment

Impianto di frantumazione dei minerali metallici CSTMG Struttura

Gli impianti di frantumazione dei minerali metallici di CSTMG sono caratterizzati da una struttura robusta e modulare, progettata per garantire elevate prestazioni negli ambienti minerari più difficili. Il sistema integra la frantumazione primaria con frantoi a mascelle o frantoi rotanti, la frantumazione secondaria/terziaria con frantoi a cono o frantoi a urto e la vagliatura di precisione con vagli vibranti, il tutto supportato da alimentatori vibranti per impieghi gravosi e nastri trasportatori resistenti all'usura. Il nostro sistema di controllo intelligente basato su PLC consente il monitoraggio in tempo reale, il funzionamento automatizzato e la diagnostica a distanza per ottimizzare l'efficienza e la sicurezza.

Disponibili in configurazioni personalizzate per operazioni a cielo aperto, sotterranee o mobili, i nostri impianti trattano in modo efficiente un'ampia gamma di minerali metallici, dai minerali duri di ferro e rame ai materiali abrasivi di nichel e cromo, garantendo la massima produttività, tempi di fermo minimi e una qualità superiore del prodotto.

Alimentazione

I nostri sistemi di alimentazione sono progettati per garantire una consegna ottimale del materiale ai frantoi primari, assicurando una lavorazione fluida ed efficiente di minerali abrasivi come ferro, rame e oro. I nostri dosatori a grizzly vibranti e i nostri dosatori a coclea per impieghi gravosi sono dotati di componenti resistenti all'usura come le vasche in acciaio AR di 20 mm di spessore per una maggiore durata. Il sistema regola in modo intelligente le velocità di alimentazione in base ai dati di carico del frantoio in tempo reale, evitando sovraccarichi e riducendo al minimo i tempi di fermo. Progettate per evitare fuoriuscite e ridurre la manutenzione, le nostre soluzioni di alimentazione si integrano perfettamente con le piattaforme IoT per il monitoraggio remoto e la manutenzione predittiva.

Tipi di attrezzature per l'alimentazione

Frantumazione

Gli impianti CSTMG offrono un trattamento ad alte prestazioni per minerali di ferro, rame e oro attraverso fasi di frantumazione primaria, secondaria e terziaria ottimizzate. I nostri sistemi sono dotati di frantoi a mascelle, frantoi a cono e impattatori avanzati che ottenere una precisa calibratura delle particelle da 0 a 50 mm, riducendo al minimo il consumo di energia e la produzione di polveri.. Progettati con componenti resistenti all'usura e con un'automazione intelligente per le regolazioni in tempo reale, questi impianti offrono una capacità di 200-5.000 t/h con costi operativi inferiori di 30% rispetto ai sistemi convenzionali. Il design modulare garantisce una facile manutenzione e l'adattabilità a diverse caratteristiche del minerale. Sono disponibili configurazioni personalizzate per soddisfare requisiti di produzione specifici.

Tipi di attrezzature per la frantumazione

Screening

I sistemi di vagliatura dei minerali metallici di CSTMG garantiscono una classificazione precisa delle particelle con vagli vibranti multistrato e a banana e con altri tipi di vagli per una separazione efficiente. Progettati per operazioni ad alta capacità (fino a 5.000 t/ora), essi ridurre al minimo la perdita di fini durante la manipolazione di minerali abrasivi come ferro e rame. Dotati di piani in poliuretano resistenti all'usura/sui piani in acciaio e di un controllo intelligente delle vibrazioni, i nostri vagli offrono una precisione di classificazione costante con un basso consumo energetico e requisiti minimi di manutenzione per prestazioni ottimali del circuito di frantumazione.

Tipi di apparecchiature di vagliatura

Classificazione

I sistemi di classificazione e di classificazione di CSTMG assicurano una separazione precisa del minerale grazie a vagli vibranti e idrocicloni avanzati. Progettate per un'efficiente calibratura delle particelle (0-50 mm), le nostre soluzioni ottimizzare i tassi di recupero dei metalli riducendo al minimo il consumo di energia. La struttura robusta gestisce materiali abrasivi come i minerali di ferro e rame, garantendo prestazioni costanti con una manutenzione ridotta. L'automazione intelligente consente regolazioni in tempo reale per la massima efficienza nei circuiti di frantumazione ad alta capacità.

Tipi di attrezzature per la livellazione

Flotation

Il sistema di flottazione CSTMG migliora il recupero dei metalli grazie all'ottimizzazione dell'iniezione d'aria e del dosaggio dei reagenti per una separazione efficiente del minerale. Progettato per minerali di rame, oro e polimetallici, fornisce alti gradi di concentrato a basso consumo energetico. Il robusto sistema è dotato di componenti resistenti all'usura e di controlli intelligenti per la regolazione del processo in tempo reale, garantendo prestazioni stabili nelle operazioni di lavorazione dei minerali ad alta capacità e riducendo al minimo il consumo di sostanze chimiche e i costi operativi.

Types of Flotation Equipment

Disidratazione

Il sistema di disidratazione di CSTMG rimuove efficacemente l'umidità dai minerali lavorati utilizzando addensatori e filtropresse ad alta capacità. Progettato per i concentrati di ferro, rame e oro, il sistema raggiunge un recupero dell'acqua fino a 93% con un basso consumo energetico. La struttura robusta gestisce fanghi abrasivi, mentre i controlli intelligenti ottimizzano le prestazioni. Questo sistema riduce il volume degli sterili e migliora la gestione dei prodotti nelle operazioni di lavorazione dei minerali ad alta capacità.

Tipi di apparecchiature di disidratazione

Impianto di frantumazione dei minerali metallici Movimentazione dei materiali

Metal ore crushing plants handle various raw and processed materials throughout the mineral extraction and processing chain. The primary materials include iron ore, copper ore, gold ore, and other metallic minerals in their natural or partially processed states. These plants also manage byproducts like crushed rock, ore fines, and tailings generated during the crushing and screening processes.

Minerale di ferro

Minerale di rame

Minerale d'oro

Minerale di piombo e zinco

Minerale di molibdeno

Minerale di nichel

Impianto di frantumazione CSTMG Progettazione e installazione Progetti

CSTMG Mining Equipment: Optimized for Gold Processing Efficiency

CSTMG provides more than just machinery; we provide end-to-end, optimized process solutions tailored to your ore body, scale, and environment, guaranteeing maximum efficiency and return on investment.

At CSTMG, we design high-performance mining equipment tailored to maximize gold recovery at every stage—from crushing to refining.

1. Ore Crushing: Precision & Durability

- Mobile Crushers – Ideal for small-to-medium mines, easy to relocate.

- Stationary Crushers – High-capacity (5-1500t/h) for large-scale operations.

- Material-Specific Liners – Manganese steel for hard rock, lighter builds for alluvial gold.

- ✅ Proven Results: A Brazilian mine saw 25% higher efficiencye8-month liner lifespan.

2. Gold Concentration: Maximize Recovery (90%+)

- Shaking Tables – Ultra-flat (≤0.5mm) rubber decks for precise separation.

- Thickeners – Smart controls for automated slurry management.

- ✅ Case Study: A Gansu placer mine boosted recovery from 85% to 92%.

3. Gold Extraction: Efficient & Eco-Friendly

- Dry Washers – Waterless processing for arid regions.

- Cyanide-Free Leaching – Environmentally compliant for high-grade ore.

- Elution Systems – ≥98% recovery with fully automated operation.

4. Gold Refining: 99.99% Purity

- Compact Refiners – Small-scale (1-10kg/day), easy to operate.

- Electrolytic Refiners – High-volume, high-purity production.

- ✅ Features: Titanium electrodes + integrated metal recovery.

5. Custom Solutions for Unique Needs

- Mobile Units – Quick setup, multi-voltage support.

- Dry Mining Plants – No water needed, dust-controlled.

- Alluvial Mining Machines – Integrated washing & recovery.

Informazioni sul CSTMG

Leader del settore con oltre 60 brevetti e certificazione ISO 9001, CSTMG combina un'ingegneria all'avanguardia con decenni di esperienza nel settore minerario per offrire soluzioni di frantumazione del carbone di qualità superiore.

Le soluzioni CSTMG sono supportate da un'assistenza tecnica completa e da pacchetti di protezione dall'usura personalizzabili, adattati all'abrasività e alla frantumabilità di ciascun tipo di minerale. I nostri circuiti di frantumazione dimostrano un'eccezionale affidabilità nella lavorazione di minerali di ferro, rame, oro e polimetallici, raggiungendo costantemente i più severi obiettivi di riduzione dimensionale con una generazione minima di fini.

CSTMG Casi globali

Impianti di frantumazione e vagliatura in Kenya

L'impianto di frantumazione degli aggregati opera in Serbia

Impianto di frantumazione e vagliatura del carbone in Indonesia

How to Choose Ore Crushing Plant For Different Site Conditions?

Selecting the right crushing plant is crucial for optimizing efficiency and recovery in metal ore processing. The ideal equipment varies based on ore type, processing scale, and site-specific conditions.

1. Consider Processing Scale and Mobility

- Small to Medium Mines: Choose mobile crushing plants for flexibility, easy relocation, and cost-effective deployment across multiple sites.

- Large-Scale Operations: Opt for stationary crushing plants with high-capacity throughput (e.g., 5–500 t/h) to handle continuous, high-volume processing.

2. Match Equipment to Ore Type and Hardness

- Hard Rock Ore (e.g., Lode Gold): Use crushers with high-manganese steel liners for enhanced wear resistance and impact durability.

- Alluvial/Soft Ore (e.g., Placer Gold): Select light-duty crushers to avoid over-crushing and preserve gold particle integrity.

3. Optimize Downstream Recovery with Specialized Equipment

- Concentration:

- Use double-deck shaking tables for fine-grained ore and single-deck models for coarse gold recovery.

- Employ deep-cone thickeners for high-density slurries and center-drive thickeners for energy-efficient, low-density slurries.

- Extraction:

- Alluvial Ores: Implement bucket-wheel washing plants for integrated scrubbing and recovery.

- Water-Scarce Sites: Utilize dry processing systems (e.g., dry washers, air concentrators).

- Leaching: Apply cyanide-free leaching for high-grade eco-friendly processing, or heap leaching for low-grade ores.

- Refining:

- Small-Scale: Use compact refining units.

- Large-Scale: Implement electrolytic refining systems for ≥99.99% purity and high-volume output.

4. Adapt to Site Conditions

- Arid/Dry Regions: Implement a full dry processing circuit (crusher + concentrator + shaking table) with dust control systems.

- Alluvial Deposits: Choose semi-mobile washing plants with built-in scrubbing, screening, and recovery modules.

- Remote/Dispersed Sites: Use mobile or modular crushing-washing units with quick setup (≤2 hours), multi-voltage support, and compact designs.

5. Key Selection Principles

- Prioritize modular and integrated systems to avoid bottlenecks and reduce operational costs.

- Look for smart and automated features (e.g., remote monitoring, automated slurry control) to improve efficiency and lower labor needs.

- Consider customizable solutions tailored to specific ore properties and geographic constraints.

How Does Metal Ore Crushing Plant Work?

The metal ore crushing plant, as illustrated in the ilmenite beneficiation flow chart, operates through a meticulously designed sequence of comminution and separation stages. The process begins with primary crushing, where raw run-of-mine (ROM) ore is consistently fed by a vibrating grizzly feeder into a PE (Primary Efficiency) Jaw Crusher. This initial stage reduces large, coarse ore lumps to a manageable size.

The output from the jaw crusher is then conveyed to a secondary crushing stage, typically performed by a Cone Crusher. This equipment further reduces the ore particle size, ensuring it is prepared optimally for the subsequent grinding circuit.

Following secondary crushing, the crushed material is directed onto a Vibrating Screen (or a multi-deck screen series) for particle size classification. The oversize material (which does not meet the target size specification) is recirculated back to the cone crusher for further reduction in a closed-loop system. The correctly sized, or “screen undersize,” product is discharged and transported to a small-size ore bin, which acts as a regulated surge capacity hopper, ensuring a steady and continuous feed for the downstream grinding mills.

From the ore bin, the material is fed via a belt feeder or conveyor into Ball Mills for the grinding (or tertiary crushing) phase. Here, the ore is pulverized with steel balls to liberate the valuable mineral grains (ilmenite) from the worthless gangue material, creating a slurry.

The subsequent processes include:

- Classification: The ground slurry is fed into hydrocyclones or spiral classifiers, which separate particles based on size and density. The coarse particles are returned to the ball mill for further grinding (forming a closed grinding circuit), while the fine slurry proceeds.

- Desliming: This critical step removes ultra-fine clay and silt particles (slimes) that can interfere with the efficiency of the downstream magnetic separation. This is often also achieved using hydrocyclones.

- Magnetic Separation: The deslimed slurry is processed through a High-Gradient Magnetic Separator (HGMS). Ilmenite is a ferromagnetic mineral, and the HGMS powerfully attracts and separates it from the non-magnetic gangue minerals, producing a magnetic concentrate.

- Concentration and Filtration: The magnetic concentrate may undergo additional cleaning steps and is then thickened to increase solids density. Finally, it is dewatered using Disc Filters or a similar filtration system to create a damp filter cake, which is the final ilmenite concentrate product ready for transport or further processing.

Throughout this process, the non-magnetic tailings from the magnetic separator are channeled to a tailings storage facility (TSF) for responsible, environmentally sound disposal, often involving water recovery and recycling.

Richiedi ora

Per aiutarci a consigliare la soluzione di vagliatura minerale ottimale per la vostra attività, vi preghiamo di fornirci le informazioni necessarie:

- la posizione e l'applicazione del progetto;

- tipo di materiale, dimensioni dell'alimento, umidità e durezza;

- capacità richiesta e dimensioni dell'output target; eventuali problemi attuali dell'apparecchiatura;

- e qualsiasi requisito speciale, come il controllo delle polveri o le limitazioni di spazio.

Includendo i vostri dati di contatto, i nostri ingegneri potranno preparare una proposta personalizzata con le specifiche dell'apparecchiatura, le raccomandazioni per il layout e le stime delle prestazioni entro 24 ore.

Per un servizio più rapido, allegate alla vostra richiesta i rapporti di prova dei materiali o le foto del sito.