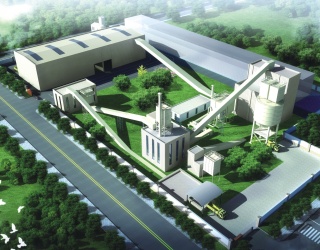

Impianto di frantumazione dei minerali metallici

Gli impianti di frantumazione dei minerali metallici CSTMG sono progettati per una perfetta integrazione nell'intero circuito di lavorazione, dall'alimentazione primaria allo stoccaggio del prodotto finale. I nostri nastri trasportatori per impieghi gravosi sono dotati di ruote folli resistenti agli urti e di cinghie antiusura per gestire minerali abrasivi come ferro e rame con capacità fino a 6.000 t/ora. Il sistema incorpora punti di trasferimento intelligenti con soppressione delle polveri e rilevamento automatico dei metalli per garantire la sicurezza operativa. Progettate per ridurre al minimo il degrado del materiale, le nostre soluzioni di movimentazione mantengono distribuzione dimensionale ottimale delle particelle riducendo al contempo il consumo di energia grazie alla tecnologia di azionamento rigenerativo. Il design modulare consente una manutenzione rapida e l'adattabilità a vari layout di impianto, assicurando un flusso continuo di materiale con la disponibilità operativa del 98% negli ambienti minerari più difficili.

Vendita calda di attrezzature per la frantumazione e la vagliatura dei minerali metallici

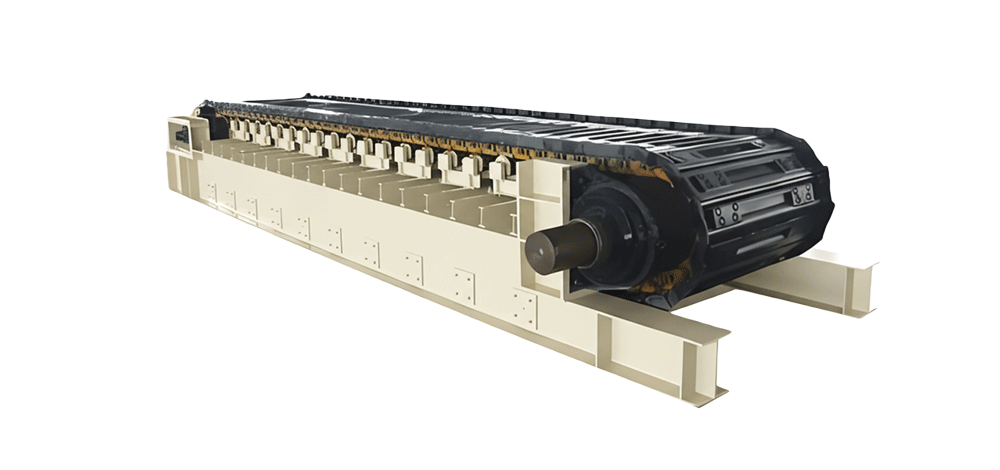

Alimentatore a nastro

Lunghezza (m): 2-20

Capacità (m³/h): 50-4,000

Dimensione massima di alimentazione (mm): 350-1,800

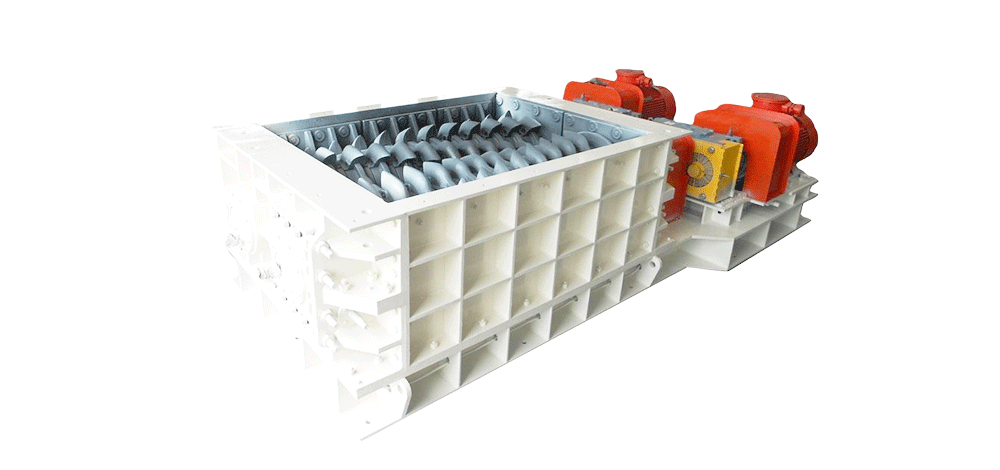

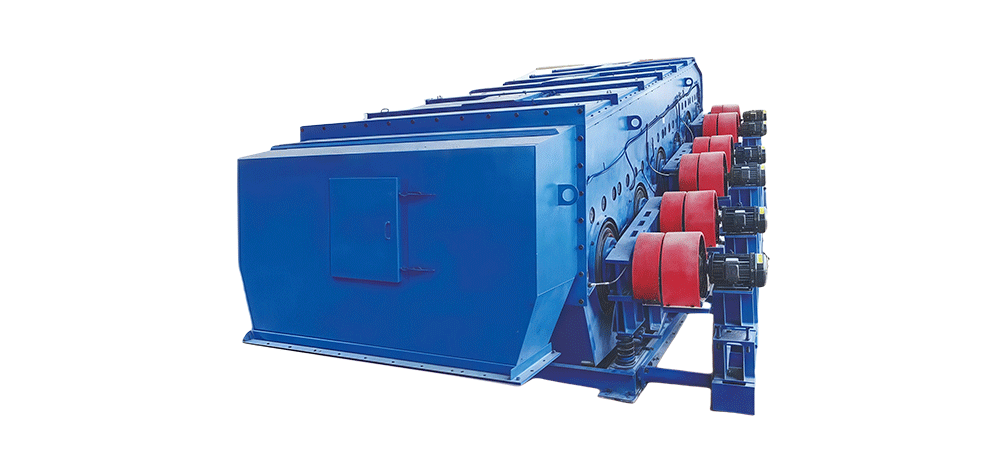

Alimentatore Interruttore

Capacità (t/h): 500-5,000

Lunghezza del trasportatore (m): 6-30

Larghezza del trasportatore (mm): 1,350-2,750

Sizer minerale

Dimensioni di uscita (mm): 50-300

Capacità (t/h): 250-10,000

Dimensione massima dell'alimentazione (mm): 200-1,500

Frantoio a mascelle

Dimensioni di uscita (mm): 70-300

Capacità (t/h): 130-1,150

Dimensione massima di alimentazione (mm): 560-960

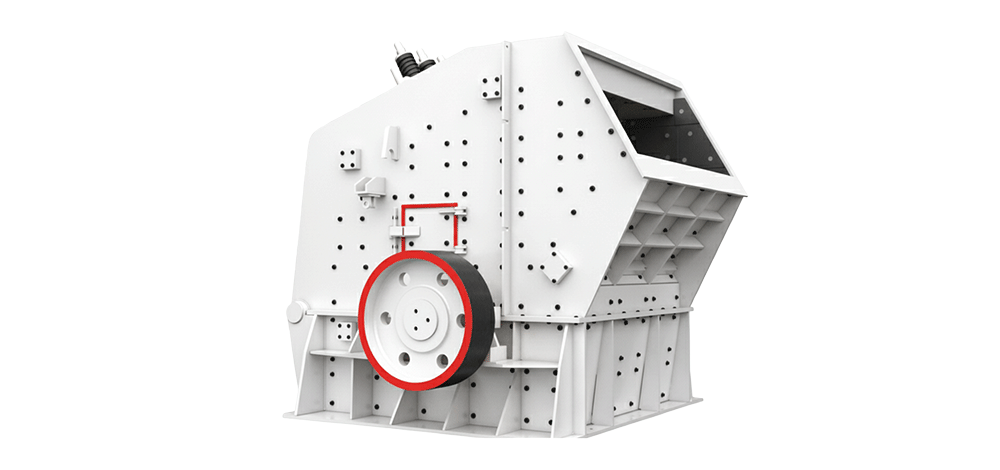

Frantoio a urto

Diametro del rotore (mm): 1,300-1,600

Capacità (t/h): 300-1,000

Dimensione massima di alimentazione (mm): 600-800

Frantoio a cono

Capacità (t/h): 27-1,270

Dimensione minima di scarico (mm): 9-38

Tipo: Singolo/multi cilindro

Frantoio a martelli

Diametro del rotore (mm): 1,600-3,000

Capacità (t/h): 200-5,500

Dimensione massima di alimentazione (mm): ≤700-≤1.100

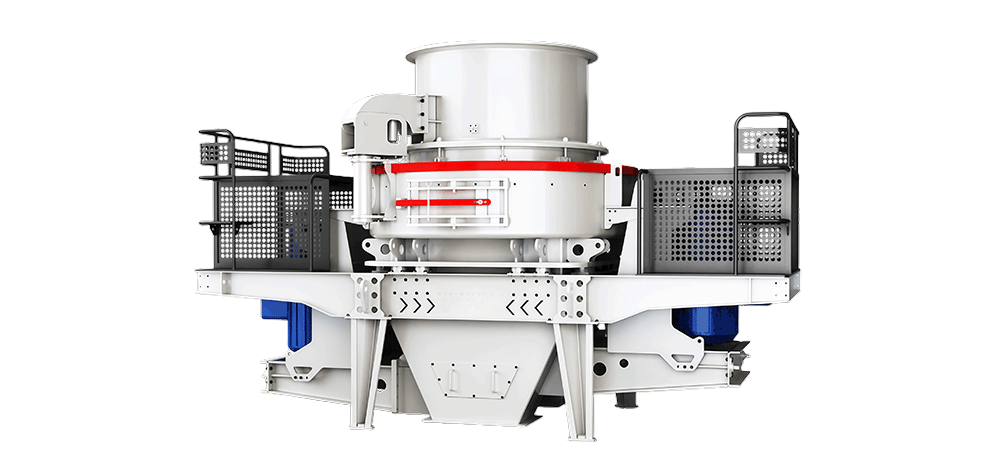

Frantoio VSI

Capacità (t/h): 160-600

Dimensione massima di ingresso (mm): 40-60

Velocità di rotazione (giri/min): 900-1.500

Impianto di frantumazione mobile

Capacità (t/h): 5-1,000

Dimensione di alimentazione (mm): 0-350

Tipo: Cingolato/carrozzato

Schermo a rullo

Capacità (t/h): 150-1,800

Larghezza dello schermo (mm): 1,200-2,400

Dimensione delle particelle (mm): 10-100

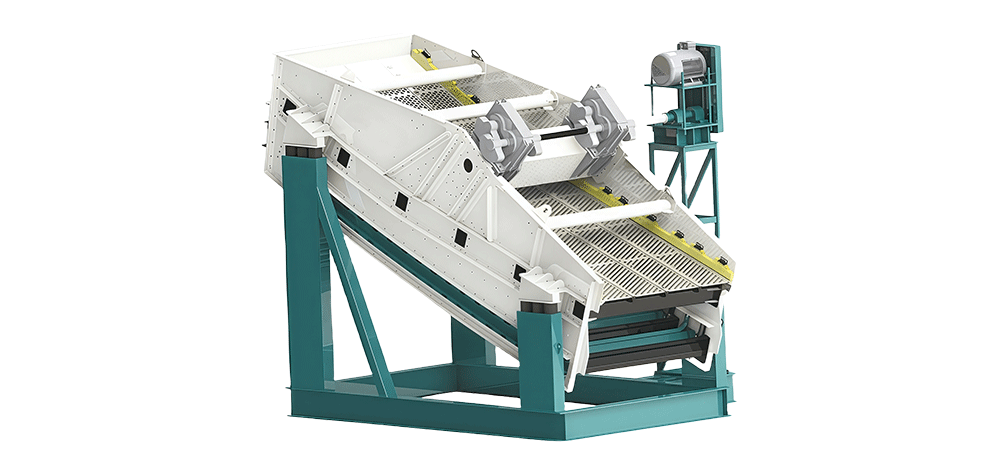

Schermo a flusso continuo

Capacità (t/h): 150-1,400

Dimensione dell'alimentazione (mm): ≤80-≤100

Tipo: Meccanico/vibrante

Vaglio vibrante circolare

Numero di strati: 2-3

Capacità (t/h): 60-1,500

Dimensione massima di ingresso (mm): 200

Vaglio vibrante lineare

Numero di strati: 1-2

Capacità (t/h): 40-950

Dimensione massima di ingresso (mm): 100

Schermo ambientale

Numero di strati: 2-3

Capacità (t/h): 120-1,300

Dimensione massima di ingresso (mm): 200

Frantoio VSI

Capacità (t/h): 120-520

Materiale morbido dimensione massima di avanzamento (mm): 35-60

Materiale duro dimensione massima di avanzamento (mm): 30-50

Attrezzature per la lavorazione mineraria in forte vendita

Impianto di frantumazione dei minerali metallici CSTMG Struttura

Gli impianti di frantumazione dei minerali metallici di CSTMG sono caratterizzati da una struttura robusta e modulare, progettata per garantire elevate prestazioni negli ambienti minerari più difficili. Il sistema integra la frantumazione primaria con frantoi a mascelle o frantoi rotanti, la frantumazione secondaria/terziaria con frantoi a cono o frantoi a urto e la vagliatura di precisione con vagli vibranti, il tutto supportato da alimentatori vibranti per impieghi gravosi e nastri trasportatori resistenti all'usura. Il nostro sistema di controllo intelligente basato su PLC consente il monitoraggio in tempo reale, il funzionamento automatizzato e la diagnostica a distanza per ottimizzare l'efficienza e la sicurezza.

Disponibili in configurazioni personalizzate per operazioni a cielo aperto, sotterranee o mobili, i nostri impianti trattano in modo efficiente un'ampia gamma di minerali metallici, dai minerali duri di ferro e rame ai materiali abrasivi di nichel e cromo, garantendo la massima produttività, tempi di fermo minimi e una qualità superiore del prodotto.

Alimentazione

I nostri sistemi di alimentazione sono progettati per garantire una consegna ottimale del materiale ai frantoi primari, assicurando una lavorazione fluida ed efficiente di minerali abrasivi come ferro, rame e oro. I nostri dosatori a grizzly vibranti e i nostri dosatori a coclea per impieghi gravosi sono dotati di componenti resistenti all'usura come le vasche in acciaio AR di 20 mm di spessore per una maggiore durata. Il sistema regola in modo intelligente le velocità di alimentazione in base ai dati di carico del frantoio in tempo reale, evitando sovraccarichi e riducendo al minimo i tempi di fermo. Progettate per evitare fuoriuscite e ridurre la manutenzione, le nostre soluzioni di alimentazione si integrano perfettamente con le piattaforme IoT per il monitoraggio remoto e la manutenzione predittiva.

Tipi di attrezzature per l'alimentazione

Frantumazione

Gli impianti CSTMG offrono un trattamento ad alte prestazioni per minerali di ferro, rame e oro attraverso fasi di frantumazione primaria, secondaria e terziaria ottimizzate. I nostri sistemi sono dotati di frantoi a mascelle, frantoi a cono e impattatori avanzati che ottenere una precisa calibratura delle particelle da 0 a 50 mm, riducendo al minimo il consumo di energia e la produzione di polveri.. Progettati con componenti resistenti all'usura e con un'automazione intelligente per le regolazioni in tempo reale, questi impianti offrono una capacità di 200-5.000 t/h con costi operativi inferiori di 30% rispetto ai sistemi convenzionali. Il design modulare garantisce una facile manutenzione e l'adattabilità a diverse caratteristiche del minerale. Sono disponibili configurazioni personalizzate per soddisfare requisiti di produzione specifici.

Tipi di attrezzature per la frantumazione

Screening

I sistemi di vagliatura dei minerali metallici di CSTMG garantiscono una classificazione precisa delle particelle con vagli vibranti multistrato e a banana e con altri tipi di vagli per una separazione efficiente. Progettati per operazioni ad alta capacità (fino a 5.000 t/ora), essi ridurre al minimo la perdita di fini durante la manipolazione di minerali abrasivi come ferro e rame. Dotati di piani in poliuretano resistenti all'usura/sui piani in acciaio e di un controllo intelligente delle vibrazioni, i nostri vagli offrono una precisione di classificazione costante con un basso consumo energetico e requisiti minimi di manutenzione per prestazioni ottimali del circuito di frantumazione.

Tipi di apparecchiature di vagliatura

Classificazione

I sistemi di classificazione e di classificazione di CSTMG assicurano una separazione precisa del minerale grazie a vagli vibranti e idrocicloni avanzati. Progettate per un'efficiente calibratura delle particelle (0-50 mm), le nostre soluzioni ottimizzare i tassi di recupero dei metalli riducendo al minimo il consumo di energia. La struttura robusta gestisce materiali abrasivi come i minerali di ferro e rame, garantendo prestazioni costanti con una manutenzione ridotta. L'automazione intelligente consente regolazioni in tempo reale per la massima efficienza nei circuiti di frantumazione ad alta capacità.

Tipi di attrezzature per la livellazione

Flottazione

Il sistema di flottazione CSTMG migliora il recupero dei metalli grazie all'ottimizzazione dell'iniezione d'aria e del dosaggio dei reagenti per una separazione efficiente del minerale. Progettato per minerali di rame, oro e polimetallici, fornisce alti gradi di concentrato a basso consumo energetico. Il robusto sistema è dotato di componenti resistenti all'usura e di controlli intelligenti per la regolazione del processo in tempo reale, garantendo prestazioni stabili nelle operazioni di lavorazione dei minerali ad alta capacità e riducendo al minimo il consumo di sostanze chimiche e i costi operativi.

Tipi di attrezzature di flottazione

Disidratazione

Il sistema di disidratazione di CSTMG rimuove efficacemente l'umidità dai minerali lavorati utilizzando addensatori e filtropresse ad alta capacità. Progettato per i concentrati di ferro, rame e oro, il sistema raggiunge un recupero dell'acqua fino a 93% con un basso consumo energetico. La struttura robusta gestisce fanghi abrasivi, mentre i controlli intelligenti ottimizzano le prestazioni. Questo sistema riduce il volume degli sterili e migliora la gestione dei prodotti nelle operazioni di lavorazione dei minerali ad alta capacità.

Tipi di apparecchiature di disidratazione

Impianto di frantumazione dei minerali metallici Movimentazione dei materiali

Gli impianti di frantumazione dei minerali metallici trattano vari materiali grezzi e lavorati lungo tutta la catena di estrazione e lavorazione dei minerali. I materiali primari includono minerale di ferro, minerale di rame, minerale d'oro e altri minerali metallici allo stato naturale o parzialmente lavorati. Questi impianti gestiscono anche sottoprodotti come roccia frantumata, polveri di minerale e sterili generati durante i processi di frantumazione e vagliatura.

Minerale di ferro

Minerale di rame

Minerale d'oro

Minerale di piombo e zinco

Minerale di molibdeno

Minerale di nichel

Impianto di frantumazione CSTMG Progettazione e installazione Progetti

Attrezzature minerarie CSTMG: ottimizzate per l'efficienza nella lavorazione dell'oro

CSTMG offre molto più che semplici macchinari: forniamo soluzioni di processo ottimizzate end-to-end su misura per il vostro giacimento minerario, le vostre dimensioni e il vostro ambiente, garantendo la massima efficienza e il massimo ritorno sull'investimento.

Alla CSTMG progettiamo attrezzature minerarie ad alte prestazioni su misura per massimizzare il recupero dell'oro in ogni fase, dalla frantumazione alla raffinazione.

1. Frantumazione del minerale: precisione e durata

- Frantoi mobili– Ideale per miniere di piccole e medie dimensioni, facile da trasferire.

- Frantoi fissi– Elevata capacità (5-1500 t/h) per operazioni su larga scala.

- Rivestimenti specifici per materiali– Acciaio al manganese per roccia dura, strutture più leggere per oro alluvionale.

- ✅ Risultati comprovati:Una miniera brasiliana ha visto25% maggiore efficienzaeDurata della fodera: 8 mesi.

2. Concentrazione dell'oro: massimizzare il recupero (90%+)

- Tavoli vibranti– Piattaforme in gomma ultrapiatte (≤0,5 mm) per una separazione precisa.

- Addensanti– Controlli intelligenti per la gestione automatizzata dei liquami.

- ✅ Caso di studio:Una miniera alluvionale nel Gansu ha aumentato il recuperoda 85% a 92%.

3. Estrazione dell'oro: efficiente ed ecologica

- Lavatrici a secco– Lavorazione senza acqua per le regioni aride.

- Lisciviazione senza cianuro– Conforme alle normative ambientali per minerali di alta qualità.

- Sistemi di eluizione – Recupero ≥98%con funzionamento completamente automatizzato.

4. Raffinazione dell'oro: purezza 99,99%

- Raffinatori compatti– Piccole dimensioni (1-10 kg/giorno), facile da usare.

- Raffinatori elettrolitici– Produzione ad alto volume e alta purezza.

- ✅ Caratteristiche:Elettrodi in titanio + recupero del metallo integrato.

5. Soluzioni personalizzate per esigenze specifiche

- Unità mobili– Configurazione rapida, supporto multitensione.

- Impianti di estrazione a secco– Non richiede acqua, controllo della polvere.

- Macchine per l'estrazione alluvionale– Lavaggio e recupero integrati.

Informazioni sul CSTMG

Leader del settore con oltre 60 brevetti e certificazione ISO 9001, CSTMG combina un'ingegneria all'avanguardia con decenni di esperienza nel settore minerario per offrire soluzioni di frantumazione del carbone di qualità superiore.

Le soluzioni CSTMG sono supportate da un'assistenza tecnica completa e da pacchetti di protezione dall'usura personalizzabili, adattati all'abrasività e alla frantumabilità di ciascun tipo di minerale. I nostri circuiti di frantumazione dimostrano un'eccezionale affidabilità nella lavorazione di minerali di ferro, rame, oro e polimetallici, raggiungendo costantemente i più severi obiettivi di riduzione dimensionale con una generazione minima di fini.

CSTMG Casi globali

Impianti di frantumazione e vagliatura in Kenya

L'impianto di frantumazione degli aggregati opera in Serbia

Impianto di frantumazione e vagliatura del carbone in Indonesia

Come scegliere l'impianto di frantumazione del minerale in base alle diverse condizioni del sito?

La scelta dell'impianto di frantumazione giusto è fondamentale per ottimizzare l'efficienza e il recupero nella lavorazione dei minerali metallici. L'attrezzatura ideale varia in base al tipo di minerale, alla scala di lavorazione e alle condizioni specifiche del sito.

1. Considerare la scala di elaborazione e la mobilità

- Miniere di piccole e medie dimensioni: Scegli gli impianti di frantumazione mobili per la loro flessibilità, facilità di trasferimento e convenienza economica in più siti.

- Operazioni su larga scala: Optare per impianti di frantumazione fissi con portata elevata (ad esempio, 5-500 t/h) per gestire lavorazioni continue e voluminose.

2. Adattare le attrezzature al tipo e alla durezza del minerale

- Minerali duri (ad esempio, oro in filoni): Utilizzare frantoi con rivestimenti in acciaio ad alto contenuto di manganese per una maggiore resistenza all'usura e agli urti.

- Minerali alluvionali/morbidi (ad esempio, oro alluvionale): Scegliere frantoi leggeri per evitare una frantumazione eccessiva e preservare l'integrità delle particelle d'oro.

3. Ottimizzare il recupero a valle con attrezzature specializzate

- Concentrazione:

- Utilizzare tavoli vibranti a doppio piano per minerali a grana fine e modelli a piano singolo per il recupero dell'oro grossolano.

- Utilizzare addensatori a cono profondo per fanghi ad alta densità e addensatori a trasmissione centrale per fanghi a bassa densità ed efficienza energetica.

- Estrazione:

- Minerali alluvionali: Implementare impianti di lavaggio a ruota a tazze per la pulizia e il recupero integrati.

- Siti con scarsità d'acqua: Utilizzare sistemi di trattamento a secco (ad esempio, lavatrici a secco, concentratori d'aria).

- LisciviazioneApplicare la lisciviazione senza cianuro per una lavorazione ecologica di alta qualità, oppure la lisciviazione in cumulo per i minerali di bassa qualità.

- Raffinazione:

- Su piccola scala: Utilizzare unità di raffinazione compatte.

- Su larga scala: Implementare sistemi di raffinazione elettrolitica per una purezza ≥99,99% e una produzione ad alto volume.

4. Adattarsi alle condizioni del sito

- Regioni aride/secche: Implementare un circuito completo di lavorazione a secco (frantoio + concentratore + tavola vibrante) con sistemi di controllo delle polveri.

- Depositi alluvionali: Scegli impianti di lavaggio semi-mobili con moduli integrati di lavaggio, vagliatura e recupero.

- Siti remoti/dispersi: Utilizzare unità mobili o modulari di frantumazione-lavaggio con configurazione rapida (≤2 ore), supporto multitensione e design compatto.

5. Principi fondamentali di selezione

- Dare priorità ai sistemi modulari e integrati per evitare colli di bottiglia e ridurre i costi operativi.

- Cerca funzionalità intelligenti e automatizzate (ad esempio, monitoraggio remoto, controllo automatico dei liquami) per migliorare l'efficienza e ridurre il fabbisogno di manodopera.

- Considerare soluzioni personalizzabili su misura per le proprietà specifiche del minerale e i vincoli geografici.

Come funziona un impianto di frantumazione dei minerali metallici?

L'impianto di frantumazione dei minerali metallici, come illustrato nel diagramma di flusso dell'arricchimento dell'ilmenite, funziona attraverso una sequenza meticolosamente progettata di fasi di frantumazione e separazione. Il processo inizia con frantumazione primaria, dove il minerale grezzo estratto dalla miniera (ROM) viene costantemente alimentato da un alimentatore vibrante a griglia in un Frantoio a mascelle PE (efficienza primaria)Questa fase iniziale riduce i pezzi di minerale grandi e grossolani a dimensioni gestibili.

Il prodotto del frantoio a mascelle viene quindi convogliato a un frantumazione secondariafase, tipicamente eseguita da unFrantoio a cono. Questa attrezzatura riduce ulteriormente la dimensione delle particelle di minerale, garantendo una preparazione ottimale per il successivo circuito di macinazione.

Dopo la frantumazione secondaria, il materiale frantumato viene convogliato su un Vaglio vibrante(o una serie di schermi multi-deck) perclassificazione delle dimensioni delle particelleIl materiale sovradimensionato (che non soddisfa le specifiche dimensionali richieste) viene ricircolato al frantoio a cono per un'ulteriore riduzione in un sistema a circuito chiuso. Il prodotto delle dimensioni corrette, o “sottodimensionato”, viene scaricato e trasportato a unsilo per minerali di piccole dimensioni, che funge da tramoggia di regolazione della capacità di sovraccarico, garantendo un'alimentazione costante e continua dei mulini a valle.

Dal silo di stoccaggio, il materiale viene alimentato tramite un alimentatore a nastro o un trasportatore in Mulini a sfereper ilrettifica(o frantumazione terziaria). Qui, il minerale viene polverizzato con sfere d'acciaio per liberare i preziosi granelli minerali (ilmenite) dal materiale ganga senza valore, creando un impasto liquido.

I processi successivi includono:

- Classificazione:La sospensione macinata viene immessa in idrocicloni o classificatori a spirale, che separano le particelle in base alle dimensioni e alla densità. Le particelle grossolane vengono reimmesse nel mulino a sfere per un'ulteriore macinazione (formando un circuito di macinazione chiuso), mentre la sospensione fine prosegue.

- Disincrostazione:Questo passaggio fondamentale rimuove le particelle ultrafini di argilla e limo (fanghi) che possono interferire con l'efficienza della separazione magnetica a valle. Spesso questo risultato si ottiene anche utilizzando idrocicloni.

- Separazione magnetica:Il liquame dislimato viene trattato attraverso unSeparatore magnetico ad alto gradiente (HGMS). L'ilmenite è un minerale ferromagnetico e l'HGMS lo attrae e lo separa con forza dai minerali ganga non magnetici, producendo un concentrato magnetico.

- Concentrazione e filtrazione:Il concentrato magnetico può essere sottoposto a ulteriori fasi di pulizia e quindi addensato per aumentare la densità dei solidi. Infine, viene disidratato utilizzando Filtri a discooppure un sistema di filtrazione simile per creare un panello umido, che è il prodotto finale concentrato di ilmenite pronto per il trasporto o per ulteriori lavorazioni.

Durante tutto questo processo, il non magnetico steriliDal separatore magnetico vengono convogliati verso un impianto di stoccaggio degli sterili (TSF) per uno smaltimento responsabile e rispettoso dell'ambiente, che spesso comporta il recupero e il riciclaggio dell'acqua.

Richiedi ora

Per aiutarci a consigliare la soluzione di vagliatura minerale ottimale per la vostra attività, vi preghiamo di fornirci le informazioni necessarie:

- la posizione e l'applicazione del progetto;

- tipo di materiale, dimensioni dell'alimento, umidità e durezza;

- capacità richiesta e dimensioni dell'output target; eventuali problemi attuali dell'apparecchiatura;

- e qualsiasi requisito speciale, come il controllo delle polveri o le limitazioni di spazio.

Includendo i vostri dati di contatto, i nostri ingegneri potranno preparare una proposta personalizzata con le specifiche dell'apparecchiatura, le raccomandazioni per il layout e le stime delle prestazioni entro 24 ore.

Per un servizio più rapido, allegate alla vostra richiesta i rapporti di prova dei materiali o le foto del sito.