Pabrik Penghancur Bijih Logam

Pabrik penghancur bijih logam CSTMG direkayasa untuk integrasi tanpa batas di seluruh sirkuit pemrosesan, dari pemberian pakan utama hingga penimbunan produk akhir. Konveyor tugas berat kami memiliki fitur pemalas yang tahan benturan dan sabuk tahan aus untuk menangani bijih abrasif seperti besi dan tembaga dengan kapasitas hingga 6.000tph. Sistem ini menggabungkan titik transfer cerdas dengan penekanan debu dan deteksi logam otomatis untuk keselamatan operasional. Dirancang untuk degradasi material yang minimal, solusi penanganan kami mempertahankan distribusi ukuran partikel yang optimal sekaligus mengurangi konsumsi daya melalui teknologi penggerak regeneratif. Desain modular memungkinkan perawatan yang cepat dan kemampuan beradaptasi dengan berbagai tata letak pabrik, memastikan aliran material yang berkelanjutan dengan ketersediaan operasional 98% di lingkungan pertambangan yang penuh tantangan.

Penjualan Panas Peralatan Pemecahan dan Penyaringan Bijih Logam

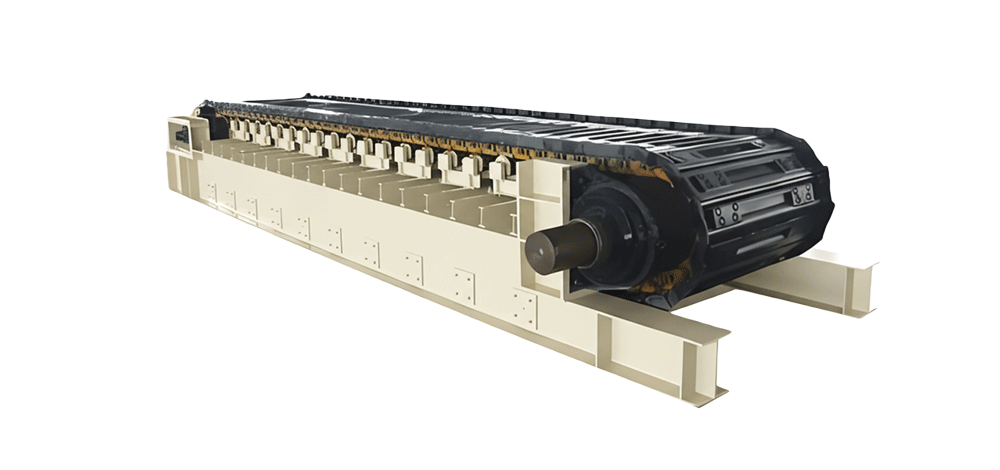

Pengumpan Apron

Panjang (m): 2-20

Kapasitas (m³/jam): 50-4,000

Ukuran pengumpanan maksimum (mm): 350-1,800

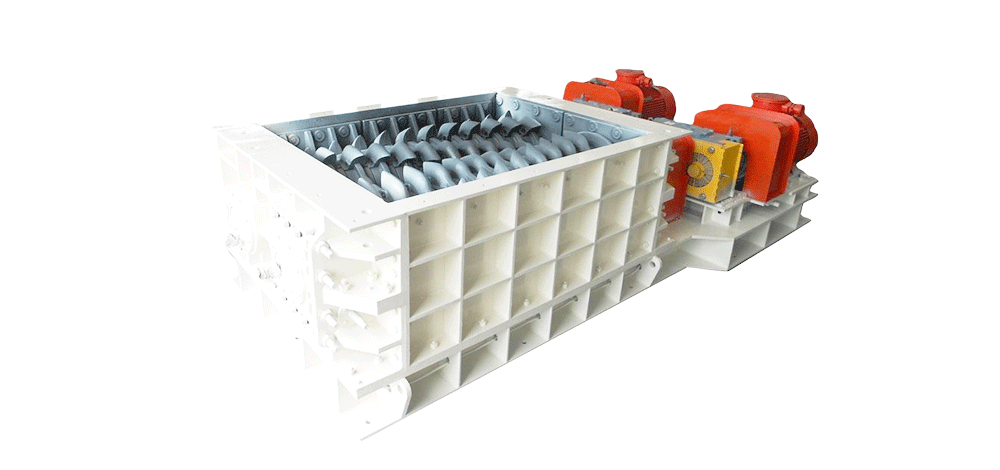

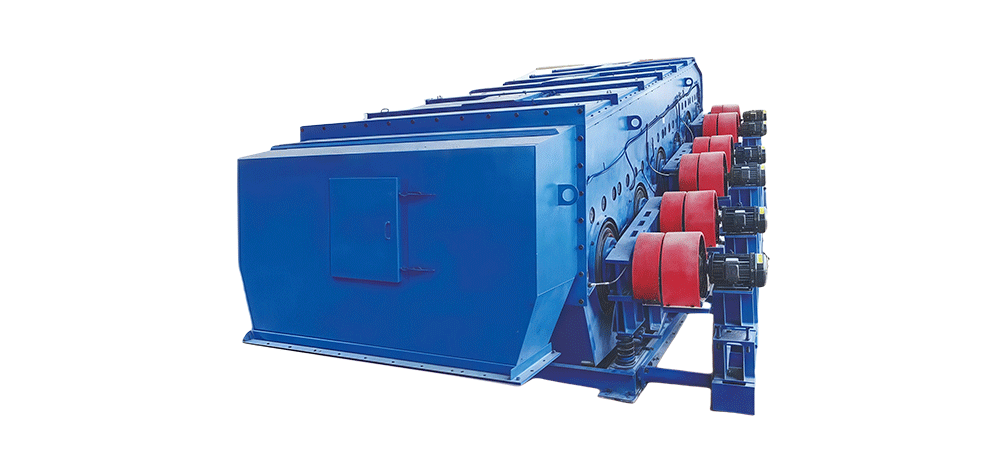

Pemutus Pengumpan

Kapasitas (t/jam): 500-5,000

Panjang konveyor (m): 6-30

Lebar konveyor (mm): 1,350-2,750

Pengukur Mineral

Ukuran keluaran (mm): 50-300

Kapasitas (t/jam): 250-10,000

Ukuran umpan maksimum (mm): 200-1,500

Penghancur Rahang

Ukuran keluaran (mm): 70-300

Kapasitas (t/jam): 130-1,150

Ukuran umpan maksimum (mm): 560-960

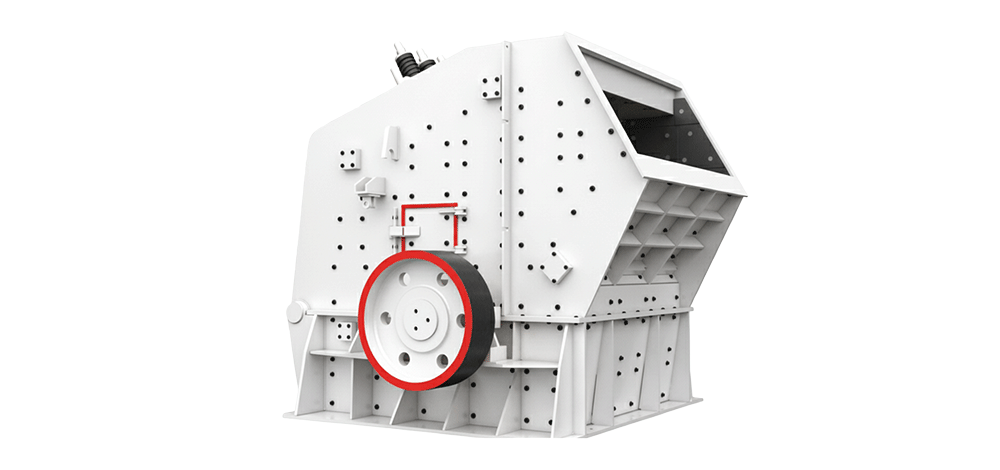

Penghancur Dampak

Diameter rotor (mm): 1,300-1,600

Kapasitas (t/jam): 300-1,000

Ukuran umpan maksimum (mm): 600-800

Penghancur Kerucut

Kapasitas (t/jam): 27-1,270

Min. ukuran debit (mm): 9-38

Jenis: Silinder Tunggal / Multi

Penghancur Palu

Diameter rotor (mm): 1,600-3,000

Kapasitas (t/jam): 200-5,500

Ukuran umpan maksimum (mm): ≤700-≤1.100

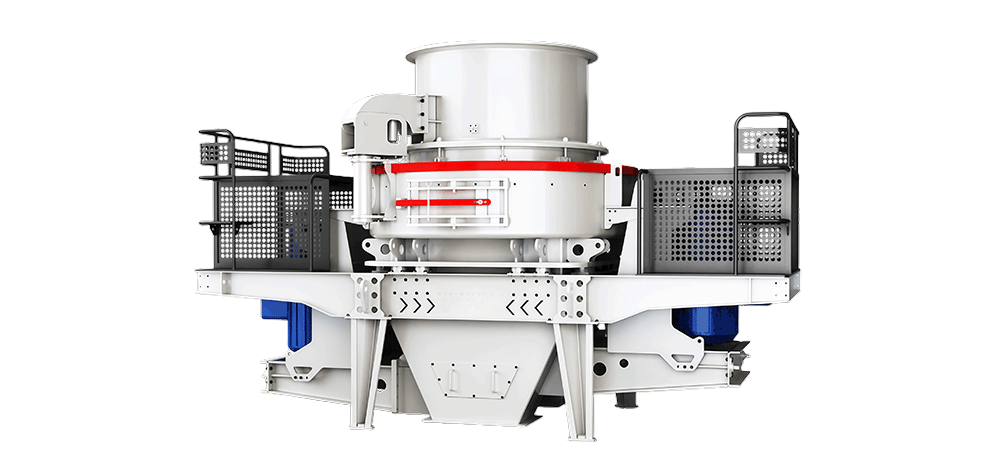

Penghancur VSI

Kapasitas (t/jam): 160-600

Maks. ukuran masukan (mm): 40-60

Kecepatan putar (rpm): 900-1.500

Pabrik Penghancur Seluler

Kapasitas (t/jam): 5-1,000

Ukuran Pengumpanan (mm): 0-350

Jenis: Perayap / Beroda

Layar Rol

Kapasitas (t/jam): 150-1,800

Lebar Layar (mm): 1,200-2,400

Ukuran Partikel Bertingkat (mm): 10-100

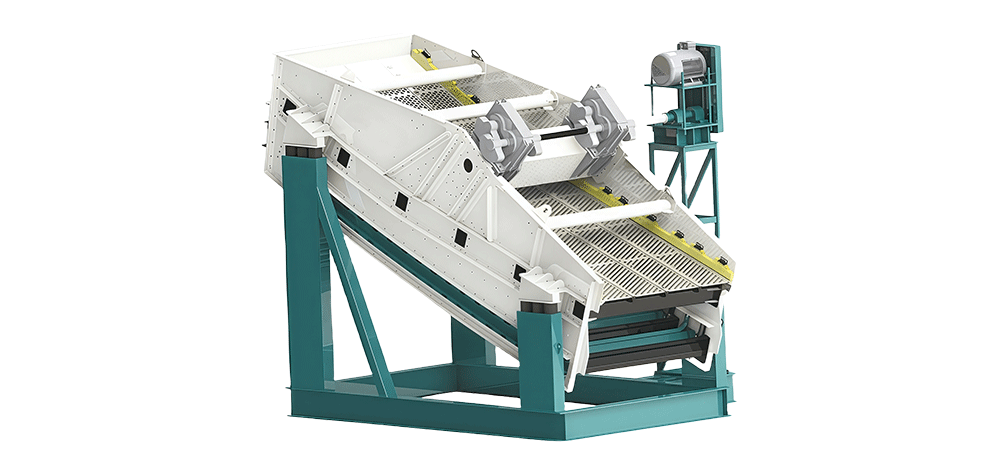

Layar Arus Balik

Kapasitas (t/jam): 150-1,400

Ukuran umpan (mm): ≤80-≤100

Jenis: Mekanis / Bergetar

Layar Bergetar Melingkar

Jumlah Lapisan: 2-3

Kapasitas (t/jam): 60-1,500

Ukuran Masukan Maksimal (mm): 200

Layar Getar Linear

Jumlah Lapisan: 1-2

Kapasitas (t/jam): 40-950

Ukuran Masukan Maksimal (mm): 100

Layar Lingkungan

Jumlah Lapisan: 2-3

Kapasitas (t/jam): 120-1,300

Ukuran Masukan Maksimal (mm): 200

Penghancur VSI

Kapasitas (t/jam): 120-520

Bahan lembut maks. ukuran umpan (mm): 35-60

Bahan keras maks. ukuran umpan (mm): 30-50

Penjualan Panas Peralatan Pengolahan Mineral

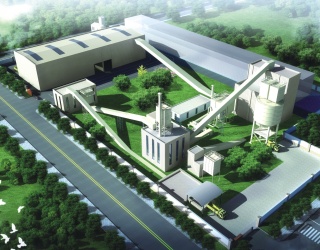

Pabrik Penghancur Bijih Logam CSTMG Struktur

Sistem ini mengintegrasikan penghancuran primer dengan penghancur rahang atau penghancur berputar, penghancuran sekunder/tersier menggunakan penghancur kerucut atau penghancur tumbukan, dan penyaringan presisi dengan layar bergetar - semuanya didukung oleh pengumpan bergetar tugas berat dan konveyor sabuk tahan aus. Sistem kontrol berbasis PLC kami yang cerdas memungkinkan pemantauan waktu nyata, operasi otomatis, dan diagnostik jarak jauh untuk efisiensi dan keamanan yang dioptimalkan.

Tersedia dalam konfigurasi yang disesuaikan untuk operasi tambang terbuka, bawah tanah, atau bergerak, pabrik kami secara efisien memproses berbagai macam bijih logam - mulai dari bijih besi dan tembaga keras hingga bahan abrasif yang mengandung nikel dan kromium - untuk memastikan hasil produksi yang maksimal, waktu henti yang minimal, dan kualitas produk yang unggul.

Memberi makan

Sistem pengumpanan kami dirancang untuk pengiriman material yang optimal ke penghancur primer, memastikan pemrosesan bijih abrasif yang lancar dan efisien seperti besi, tembaga, dan emas. Pengumpan grizzly bergetar dan pengumpan apron tugas berat kami adalah dilengkapi dengan komponen tahan aus seperti panci baja AR setebal 20mm untuk daya tahan yang lebih lama. Sistem ini secara cerdas menyesuaikan laju pengumpanan berdasarkan data beban crusher secara real-time, sehingga mencegah kelebihan beban dan meminimalkan waktu henti. Didesain untuk tidak ada tumpahan dan perawatan yang rendah, solusi pengumpanan kami terintegrasi secara mulus dengan platform IoT untuk pemantauan jarak jauh dan pemeliharaan prediktif.

Jenis-jenis Peralatan Makan

Menghancurkan

Pabrik CSTMG menghasilkan pemrosesan berkinerja tinggi untuk bijih besi, tembaga, dan emas melalui tahap peremukan primer, sekunder, dan tersier yang dioptimalkan. Sistem kami dilengkapi dengan penghancur rahang, penghancur kerucut, dan penabrak canggih yang mencapai ukuran partikel 0-50mm yang tepat sekaligus meminimalkan konsumsi energi dan menghasilkan denda. Dirancang dengan komponen yang tahan aus dan otomatisasi cerdas untuk penyesuaian waktu nyata, pabrik ini menawarkan kapasitas 200-5.000tph dengan biaya operasi 30% lebih rendah daripada sistem konvensional. Desain modular memastikan perawatan yang mudah dan kemampuan beradaptasi terhadap berbagai karakteristik bijih. Konfigurasi khusus tersedia untuk menyesuaikan dengan kebutuhan produksi tertentu.

Jenis Peralatan Penghancur

Penyaringan

Sistem penyaringan bijih logam CSTMG memastikan klasifikasi partikel yang tepat dengan layar bergetar multi-lapis dan layar pisang dan dengan jenis layar lainnya untuk pemisahan yang efisien. Dirancang untuk operasi berkapasitas tinggi (hingga 5.000tph), sistem ini meminimalkan kehilangan denda saat menangani bijih abrasif seperti besi dan tembaga. Dilengkapi dengan dek poliuretan/baja yang tahan aus dan kontrol getaran yang cerdas, layar kami memberikan akurasi penilaian yang konsisten dengan konsumsi energi yang rendah dan persyaratan perawatan yang minimal untuk kinerja sirkuit peremukan yang optimal.

Jenis Peralatan Penyaringan

Penilaian

Sistem penilaian dan klasifikasi CSTMG memastikan pemisahan bijih yang tepat melalui layar bergetar dan hidrosiklon yang canggih. Dirancang untuk ukuran partikel yang efisien (0-50mm), solusi kami mengoptimalkan tingkat pemulihan logam sekaligus meminimalkan penggunaan energi. Konstruksi yang kuat menangani material abrasif seperti bijih besi dan tembaga, memberikan kinerja yang konsisten dengan perawatan yang rendah. Otomatisasi cerdas memungkinkan penyesuaian waktu nyata untuk efisiensi maksimum dalam sirkuit peremukan berkapasitas tinggi.

Jenis Peralatan Penilaian

Flotasi

Sistem flotasi CSTMG meningkatkan perolehan logam melalui injeksi udara yang dioptimalkan dan dosis reagen untuk pemisahan bijih yang efisien. Dirancang untuk bijih tembaga, emas, dan polimetalik, sistem ini menghasilkan nilai konsentrat tinggi dengan konsumsi energi yang rendah. Sistem yang tangguh ini dilengkapi dengan komponen tahan aus dan kontrol cerdas untuk penyesuaian proses secara real-time, memastikan kinerja yang stabil dalam operasi pengolahan mineral berkapasitas tinggi sekaligus meminimalkan konsumsi bahan kimia dan biaya operasional.

Jenis-jenis Peralatan Flotasi

Pengeringan

Sistem pengeringan CSTMG secara efisien menghilangkan kelembapan dari bijih yang diproses dengan menggunakan pengental berkapasitas tinggi dan alat penyaring. Dirancang untuk konsentrat besi, tembaga, dan emas, sistem ini mencapai pemulihan air hingga 93% dengan konsumsi energi yang rendah. Konstruksi yang kuat menangani lumpur yang abrasif sementara kontrol yang cerdas mengoptimalkan kinerja. Sistem ini mengurangi volume tailing dan meningkatkan penanganan produk dalam operasi pengolahan mineral berkapasitas tinggi.

Jenis Peralatan Dewatering

Pabrik Penghancur Bijih Logam Penanganan Material

Pabrik pengolahan bijih logam mengolah berbagai bahan baku dan bahan olahan sepanjang rantai ekstraksi dan pengolahan mineral. Bahan baku utama meliputi bijih besi, bijih tembaga, bijih emas, dan mineral logam lainnya dalam keadaan alami atau setengah olahan. Pabrik-pabrik ini juga mengelola produk sampingan seperti batu hancur, serbuk bijih, dan tailing yang dihasilkan selama proses penghancuran dan penyaringan.

Bijih Besi

Bijih Tembaga

Bijih Emas

Bijih Timbal-Seng

Bijih Molibdenum

Bijih Nikel

Pabrik Penghancur CSTMG Desain dan Instalasi Proyek

Peralatan Pertambangan CSTMG: Dioptimalkan untuk Efisiensi Pengolahan Emas

CSTMG tidak hanya menyediakan mesin; kami menyediakan solusi proses terintegrasi dan teroptimasi yang disesuaikan dengan karakteristik bijih, skala, dan lingkungan Anda, menjamin efisiensi maksimal dan pengembalian investasi yang optimal.

Di CSTMG, kami merancang peralatan pertambangan ber kinerja tinggi yang dirancang khusus untuk memaksimalkan pemulihan emas di setiap tahap—mulai dari penghancuran hingga pengolahan.

1. Penghancuran Bijih: Ketepatan & Ketahanan

- Pecah Batu Mobile– Ideal untuk tambang skala kecil hingga menengah, mudah dipindahkan.

- Pecah Batu Statis– Kapasitas tinggi (5–1.500 ton per jam) untuk operasi berskala besar.

- Lapisan Khusus Bahan– Baja mangan untuk batuan keras, konstruksi yang lebih ringan untuk emas alluvial.

- ✅ Hasil yang Terbukti:Sebuah tambang di Brasil mengalami25% efisiensi lebih tinggidanUmur pakai liner 8 bulan.

2. Konsentrasi Emas: Maksimalkan Pemulihan (90%+)

- Meja Getar– Dek karet ultra-tipis (≤0,5 mm) untuk pemisahan yang presisi.

- Pengeras– Kontrol cerdas untuk pengelolaan lumpur otomatis.

- ✅ Studi Kasus:Sebuah tambang placer di Gansu meningkatkan tingkat pemulihan.dari 85% hingga 92%.

3. Ekstraksi Emas: Efisien & Ramah Lingkungan

- Mesin Cuci Kering– Pengolahan tanpa air untuk daerah kering.

- Pencucian Tanpa Sianida– Sesuai dengan standar lingkungan untuk bijih berkualitas tinggi.

- Sistem Elusi–≥98% pemulihandengan operasi sepenuhnya otomatis.

4. Pengolahan Emas: Kemurnian 99,991% TP3T

- Pengolah Kompak– Skala kecil (1-10 kg per hari), mudah dioperasikan.

- Pembersih Elektrolitik– Produksi bervolume tinggi dan berkemurnian tinggi.

- ✅ Fitur:Elektroda titanium + pemulihan logam terintegrasi.

5. Solusi Khusus untuk Kebutuhan Unik

- Unit Mobil– Pengaturan cepat, dukungan multi-tegangan.

- Pabrik Pertambangan Kering– Tidak memerlukan air, terkendali debu.

- Mesin Pertambangan Aluvial– Pencucian dan pemulihan terintegrasi.

Tentang CSTMG

Sebagai pemimpin industri dengan lebih dari 60 paten dan sertifikasi ISO 9001, CSTMG menggabungkan teknik mutakhir dengan keahlian pertambangan selama puluhan tahun untuk memberikan solusi penghancuran batu bara yang unggul.

Solusi CSTMG didukung oleh dukungan teknis yang komprehensif dan paket perlindungan keausan yang dapat disesuaikan yang disesuaikan dengan tingkat abrasivitas dan daya himpitan setiap jenis bijih. Sirkuit peremukan kami menunjukkan keandalan yang luar biasa dalam memproses bijih besi, tembaga, emas, dan polimetalik, yang secara konsisten memenuhi target pengurangan ukuran yang ketat dengan menghasilkan denda yang minimal.

CSTMG Kasus Global

Pekerjaan Pabrik Penghancur dan Penyaringan di Kenya

Pabrik Penghancur Agregat Beroperasi di Serbia

Pabrik Penghancuran & Penyaringan Batubara di Indonesia

Bagaimana Memilih Pabrik Penghancur Batu Bara untuk Kondisi Lokasi yang Berbeda?

Pemilihan pabrik pengolahan yang tepat sangat penting untuk mengoptimalkan efisiensi dan tingkat pemulihan dalam pengolahan bijih logam. Peralatan yang ideal bervariasi tergantung pada jenis bijih, skala pengolahan, dan kondisi khusus di lokasi.

1. Pertimbangkan Skala Pengolahan dan Mobilitas

- Tambang Kecil hingga MenengahPilih pabrik penghancur mobile untuk fleksibilitas, kemudahan pemindahan, dan penerapan yang efisien secara biaya di berbagai lokasi.

- Operasi Berskala BesarPilihlah pabrik penghancur stasioner dengan kapasitas throughput tinggi (misalnya, 5–500 ton per jam) untuk menangani pengolahan berkelanjutan dengan volume besar.

2. Sesuaikan Peralatan dengan Jenis dan Keras Batu Bara

- Batu Bara Keras (misalnya, Emas Lode)Gunakan penghancur dengan lapisan baja mangan tinggi untuk ketahanan aus yang lebih baik dan ketahanan benturan yang lebih tinggi.

- Bahan tambang alluvial/lembut (misalnya, emas placer)Pilih pemecah ringan untuk menghindari pemecahan berlebihan dan menjaga integritas partikel emas.

3. Optimalkan Pemulihan Hulu dengan Peralatan Khusus

- Konsentrasi:

- Gunakan meja getar dua lapis untuk bijih berbutir halus dan model satu lapis untuk pemulihan emas berbutir kasar.

- Gunakan pengental kerucut dalam untuk lumpur berdensitas tinggi dan pengental penggerak pusat untuk lumpur berdensitas rendah yang efisien energi.

- Ekstraksi:

- Bijih Aluvial: Implementasikan pabrik pencucian roda ember untuk pencucian terintegrasi dan pemulihan.

- Lokasi dengan Kekurangan Air: Gunakan sistem pengolahan kering (misalnya, mesin cuci kering, konsentrator udara).

- Pencucian: Gunakan metode leaching tanpa sianida untuk pengolahan bermutu tinggi yang ramah lingkungan, atau metode leaching tumpukan untuk bijih bermutu rendah.

- Pengolahan:

- Skala KecilGunakan unit pengolahan kompak.

- Skala Besar: Implementasikan sistem pemurnian elektrolitik untuk kemurnian ≥99,991% dan produksi volume tinggi.

4. Menyesuaikan dengan Kondisi Lokasi

- Daerah Kering/Gersang: Implementasikan sirkuit pengolahan kering lengkap (pemecah + konsentrator + meja getar) dengan sistem pengendalian debu.

- Endapan AluvialPilihlah unit pencucian semi-mobile yang dilengkapi dengan modul pembersihan, penyaringan, dan pemulihan terintegrasi.

- Lokasi Jarak Jauh/TersebarGunakan unit pemecah dan pencuci mobile atau modular dengan pemasangan cepat (≤2 jam), dukungan multi-voltage, dan desain kompak.

5. Prinsip Pemilihan Utama

- Prioritaskan sistem modular dan terintegrasi untuk menghindari kemacetan dan mengurangi biaya operasional.

- Cari fitur cerdas dan otomatis (misalnya, pemantauan jarak jauh, pengendalian lumpur otomatis) untuk meningkatkan efisiensi dan mengurangi kebutuhan tenaga kerja.

- Pertimbangkan solusi yang dapat disesuaikan yang dirancang khusus untuk sifat-sifat bijih tertentu dan batasan geografis.

Bagaimana Cara Kerja Pabrik Penghancur Bijih Logam?

Pabrik pengolahan bijih logam, seperti yang ditunjukkan dalam diagram alir pengolahan ilmenit, beroperasi melalui urutan tahap penghalusan dan pemisahan yang dirancang dengan cermat. Proses ini dimulai dengan Penghancuran primer, di mana bijih mentah run-of-mine (ROM) secara konsisten disuplai oleh feeder getar ke dalam PE (Efisiensi Utama) Pemecah Batu RahangTahap awal ini mengurangi gumpalan bijih besar dan kasar menjadi ukuran yang dapat dikelola.

Hasil dari penghancur rahang kemudian dikirim ke sebuah penghancuran sekunderPanggung, biasanya dipentaskan oleh seorang Pemecah KerucutPeralatan ini lebih lanjut mengurangi ukuran partikel bijih, memastikan bijih tersebut dipersiapkan secara optimal untuk proses penggilingan selanjutnya.

Setelah proses penghancuran sekunder, material yang dihancurkan diarahkan ke sebuah Saringan Getar(atau seri layar multi-lapis) untukklasifikasi ukuran partikelMaterial berukuran besar (yang tidak memenuhi spesifikasi ukuran target) dikembalikan ke penghancur kerucut untuk pengurangan lebih lanjut dalam sistem tertutup. Produk yang berukuran sesuai, atau “ukuran di bawah saringan,” dikeluarkan dan diangkut ke bak bijih berukuran kecil, yang berfungsi sebagai hopper kapasitas cadangan yang diatur, memastikan pasokan yang stabil dan terus-menerus untuk mesin penggilingan hilir.

Dari bak bijih, material disalurkan melalui pengumpan sabuk atau konveyor ke dalam Mesin Penggiling Bolauntukpenggilingan(atau tahap penghancuran tersier). Pada tahap ini, bijih dihancurkan dengan bola baja untuk memisahkan butiran mineral berharga (ilmenit) dari material gangue yang tidak berharga, membentuk lumpur.

Proses-proses selanjutnya meliputi:

- Klasifikasi:Larutan lumpur tanah dimasukkan ke dalam hidrosiklon atau klasifikasi spiral, yang memisahkan partikel berdasarkan ukuran dan kepadatan. Partikel kasar dikembalikan ke penggiling bola untuk penggilingan lebih lanjut (membentuk sirkuit penggilingan tertutup), sementara larutan lumpur halus melanjutkan prosesnya.

- Penghilangan kerak:Langkah kritis ini menghilangkan partikel tanah liat dan lumpur ultra-halus (slime) yang dapat mengganggu efisiensi pemisahan magnetik pada tahap berikutnya. Hal ini sering juga dilakukan menggunakan hidrosiklon.

- Pemisahan Magnetik:Lumpur yang telah dibersihkan dari endapan diproses melalui sebuah Pemisah Magnetik Gradien Tinggi (HGMS)Ilmenit adalah mineral feromagnetik, dan HGMS secara kuat menarik dan memisahkannya dari mineral gangue non-magnetik, menghasilkan konsentrat magnetik.

- Konsentrasi dan Filtrasi:Konsentrat magnetik dapat menjalani langkah-langkah pembersihan tambahan dan kemudian dipadatkan untuk meningkatkan kepadatan padatan. Akhirnya, konsentrat tersebut dikeringkan menggunakan Filter Diskatau sistem filtrasi serupa untuk menghasilkan kue filter basah, yang merupakan produk konsentrat ilmenit akhir yang siap untuk pengangkutan atau pengolahan lebih lanjut.

Selama proses ini, bahan non-magnetik limbah tambangMaterial yang dipisahkan oleh pemisah magnetik dialirkan ke fasilitas penyimpanan tailing (TSF) untuk pembuangan yang bertanggung jawab dan ramah lingkungan, seringkali melibatkan pemulihan dan daur ulang air.

Pertanyaan Sekarang

Untuk membantu kami merekomendasikan solusi mineral sizer yang optimal untuk operasi Anda, mohon berikan:

- lokasi dan aplikasi proyek Anda;

- jenis bahan, ukuran umpan, kelembapan dan kekerasan;

- kapasitas yang dibutuhkan dan target ukuran output; tantangan peralatan saat ini (jika ada);

- dan persyaratan khusus apa pun seperti pengendalian debu atau keterbatasan ruang.

Menyertakan detail kontak Anda akan memungkinkan teknisi kami untuk menyiapkan proposal yang disesuaikan dengan spesifikasi peralatan, rekomendasi tata letak, dan estimasi kinerja dalam waktu 24 jam.

Untuk layanan tercepat, lampirkan laporan uji material atau foto lokasi yang tersedia untuk pertanyaan Anda.