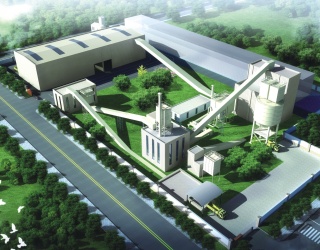

Pabrik Penghancur Bijih Logam

Pabrik penghancur bijih logam CSTMG direkayasa untuk integrasi tanpa batas di seluruh sirkuit pemrosesan, dari pemberian pakan utama hingga penimbunan produk akhir. Konveyor tugas berat kami memiliki fitur pemalas yang tahan benturan dan sabuk tahan aus untuk menangani bijih abrasif seperti besi dan tembaga dengan kapasitas hingga 6.000tph. Sistem ini menggabungkan titik transfer cerdas dengan penekanan debu dan deteksi logam otomatis untuk keselamatan operasional. Dirancang untuk degradasi material yang minimal, solusi penanganan kami mempertahankan distribusi ukuran partikel yang optimal sekaligus mengurangi konsumsi daya melalui teknologi penggerak regeneratif. Desain modular memungkinkan perawatan yang cepat dan kemampuan beradaptasi dengan berbagai tata letak pabrik, memastikan aliran material yang berkelanjutan dengan ketersediaan operasional 98% di lingkungan pertambangan yang penuh tantangan.

Hot Sale Metal Ore Crushing and Screening Equipment

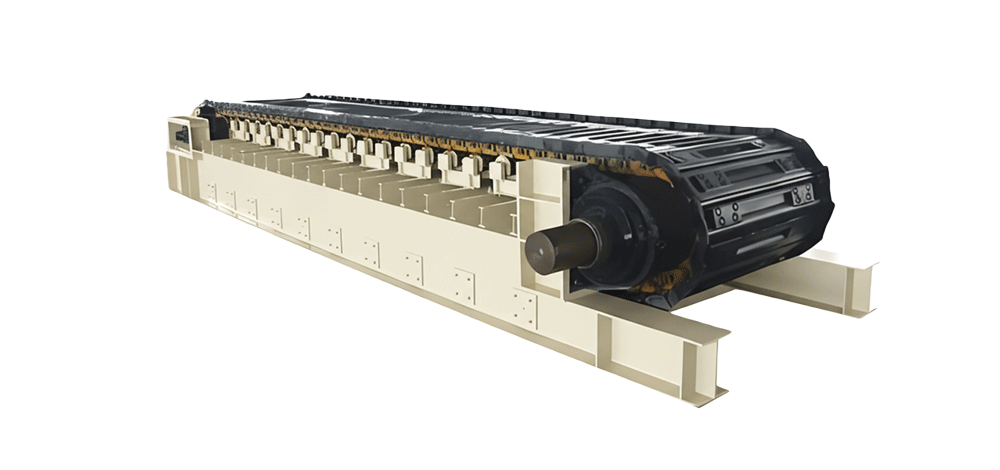

Pengumpan Apron

Panjang (m): 2-20

Kapasitas (m³/jam): 50-4,000

Ukuran pengumpanan maksimum (mm): 350-1,800

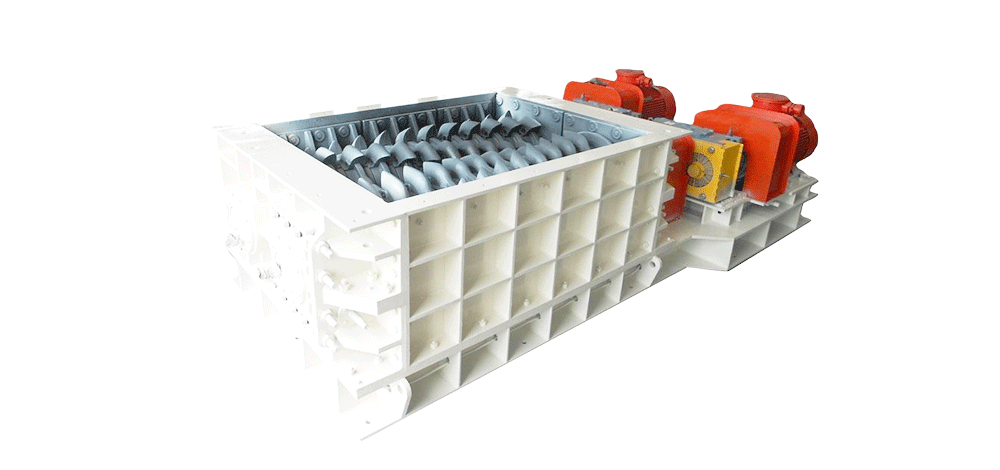

Pemutus Pengumpan

Kapasitas (t/jam): 500-5,000

Panjang konveyor (m): 6-30

Lebar konveyor (mm): 1,350-2,750

Pengukur Mineral

Ukuran keluaran (mm): 50-300

Kapasitas (t/jam): 250-10,000

Ukuran umpan maksimum (mm): 200-1,500

Penghancur Rahang

Ukuran keluaran (mm): 70-300

Kapasitas (t/jam): 130-1,150

Ukuran umpan maksimum (mm): 560-960

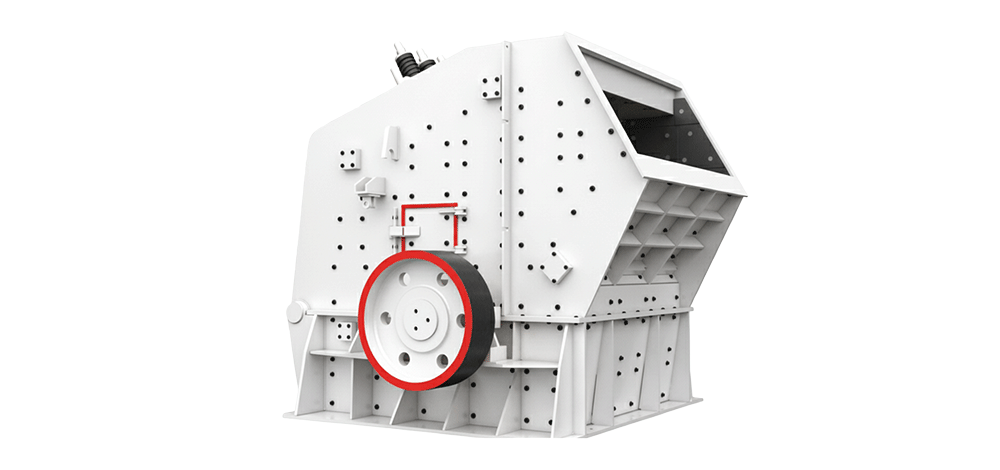

Penghancur Dampak

Diameter rotor (mm): 1,300-1,600

Kapasitas (t/jam): 300-1,000

Ukuran umpan maksimum (mm): 600-800

Penghancur Kerucut

Kapasitas (t/jam): 27-1,270

Min. ukuran debit (mm): 9-38

Jenis: Silinder Tunggal / Multi

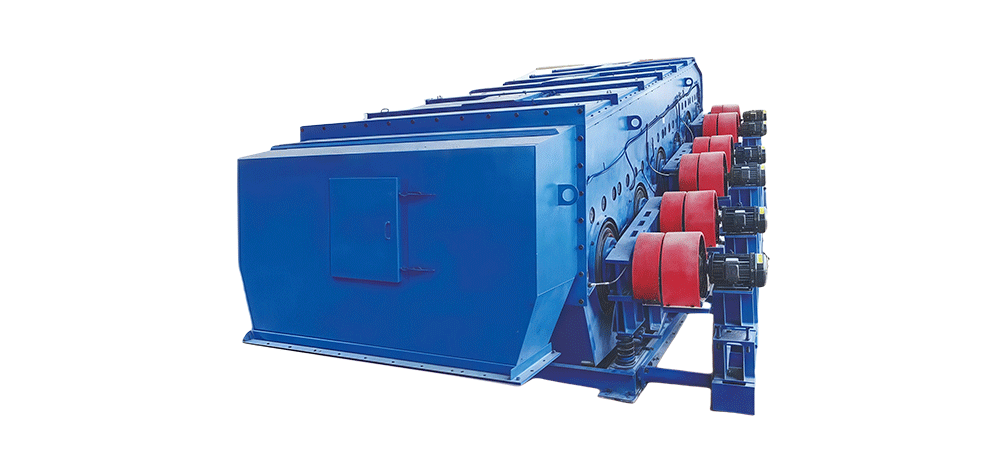

Penghancur Palu

Diameter rotor (mm): 1,600-3,000

Kapasitas (t/jam): 200-5,500

Ukuran umpan maksimum (mm): ≤700-≤1.100

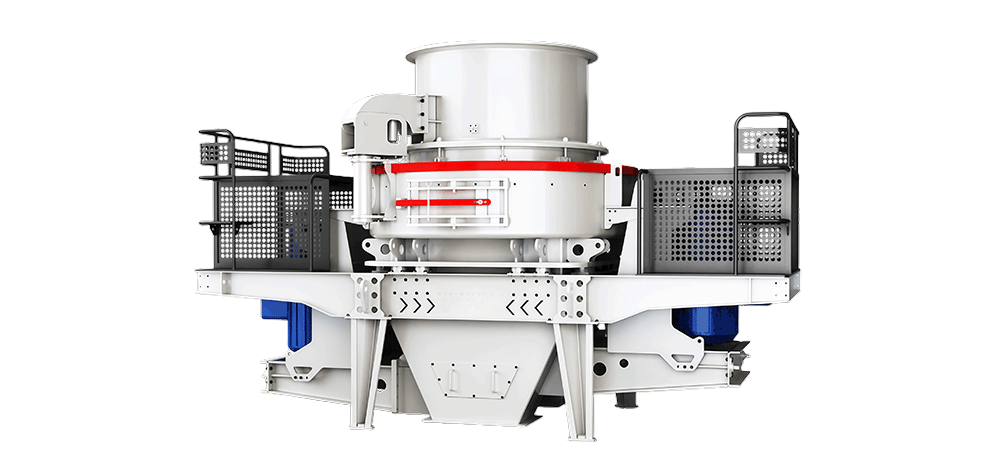

Penghancur VSI

Kapasitas (t/jam): 160-600

Maks. ukuran masukan (mm): 40-60

Kecepatan putar (rpm): 900-1.500

Pabrik Penghancur Seluler

Kapasitas (t/jam): 5-1,000

Ukuran Pengumpanan (mm): 0-350

Jenis: Perayap / Beroda

Layar Rol

Kapasitas (t/jam): 150-1,800

Lebar Layar (mm): 1,200-2,400

Ukuran Partikel Bertingkat (mm): 10-100

Layar Arus Balik

Kapasitas (t/jam): 150-1,400

Ukuran umpan (mm): ≤80-≤100

Jenis: Mekanis / Bergetar

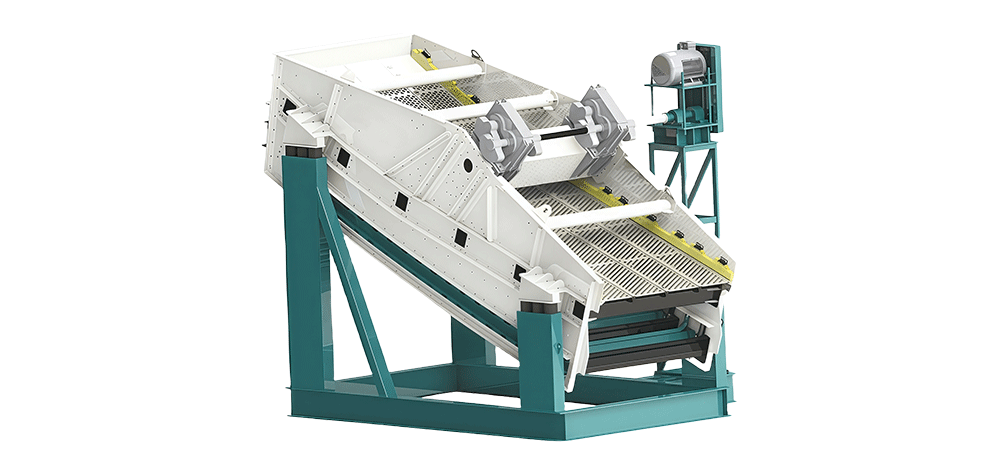

Layar Bergetar Melingkar

Jumlah Lapisan: 2-3

Kapasitas (t/jam): 60-1,500

Ukuran Masukan Maksimal (mm): 200

Layar Getar Linear

Jumlah Lapisan: 1-2

Kapasitas (t/jam): 40-950

Ukuran Masukan Maksimal (mm): 100

Layar Lingkungan

Jumlah Lapisan: 2-3

Kapasitas (t/jam): 120-1,300

Ukuran Masukan Maksimal (mm): 200

Penghancur VSI

Kapasitas (t/jam): 120-520

Bahan lembut maks. ukuran umpan (mm): 35-60

Bahan keras maks. ukuran umpan (mm): 30-50

Hot Sale Mining Beneficiation Equipment

Pabrik Penghancur Bijih Logam CSTMG Struktur

Sistem ini mengintegrasikan penghancuran primer dengan penghancur rahang atau penghancur berputar, penghancuran sekunder/tersier menggunakan penghancur kerucut atau penghancur tumbukan, dan penyaringan presisi dengan layar bergetar - semuanya didukung oleh pengumpan bergetar tugas berat dan konveyor sabuk tahan aus. Sistem kontrol berbasis PLC kami yang cerdas memungkinkan pemantauan waktu nyata, operasi otomatis, dan diagnostik jarak jauh untuk efisiensi dan keamanan yang dioptimalkan.

Tersedia dalam konfigurasi yang disesuaikan untuk operasi tambang terbuka, bawah tanah, atau bergerak, pabrik kami secara efisien memproses berbagai macam bijih logam - mulai dari bijih besi dan tembaga keras hingga bahan abrasif yang mengandung nikel dan kromium - untuk memastikan hasil produksi yang maksimal, waktu henti yang minimal, dan kualitas produk yang unggul.

Memberi makan

Sistem pengumpanan kami dirancang untuk pengiriman material yang optimal ke penghancur primer, memastikan pemrosesan bijih abrasif yang lancar dan efisien seperti besi, tembaga, dan emas. Pengumpan grizzly bergetar dan pengumpan apron tugas berat kami adalah dilengkapi dengan komponen tahan aus seperti panci baja AR setebal 20mm untuk daya tahan yang lebih lama. Sistem ini secara cerdas menyesuaikan laju pengumpanan berdasarkan data beban crusher secara real-time, sehingga mencegah kelebihan beban dan meminimalkan waktu henti. Didesain untuk tidak ada tumpahan dan perawatan yang rendah, solusi pengumpanan kami terintegrasi secara mulus dengan platform IoT untuk pemantauan jarak jauh dan pemeliharaan prediktif.

Jenis-jenis Peralatan Makan

Menghancurkan

Pabrik CSTMG menghasilkan pemrosesan berkinerja tinggi untuk bijih besi, tembaga, dan emas melalui tahap peremukan primer, sekunder, dan tersier yang dioptimalkan. Sistem kami dilengkapi dengan penghancur rahang, penghancur kerucut, dan penabrak canggih yang mencapai ukuran partikel 0-50mm yang tepat sekaligus meminimalkan konsumsi energi dan menghasilkan denda. Dirancang dengan komponen yang tahan aus dan otomatisasi cerdas untuk penyesuaian waktu nyata, pabrik ini menawarkan kapasitas 200-5.000tph dengan biaya operasi 30% lebih rendah daripada sistem konvensional. Desain modular memastikan perawatan yang mudah dan kemampuan beradaptasi terhadap berbagai karakteristik bijih. Konfigurasi khusus tersedia untuk menyesuaikan dengan kebutuhan produksi tertentu.

Jenis Peralatan Penghancur

Penyaringan

Sistem penyaringan bijih logam CSTMG memastikan klasifikasi partikel yang tepat dengan layar bergetar multi-lapis dan layar pisang dan dengan jenis layar lainnya untuk pemisahan yang efisien. Dirancang untuk operasi berkapasitas tinggi (hingga 5.000tph), sistem ini meminimalkan kehilangan denda saat menangani bijih abrasif seperti besi dan tembaga. Dilengkapi dengan dek poliuretan/baja yang tahan aus dan kontrol getaran yang cerdas, layar kami memberikan akurasi penilaian yang konsisten dengan konsumsi energi yang rendah dan persyaratan perawatan yang minimal untuk kinerja sirkuit peremukan yang optimal.

Jenis Peralatan Penyaringan

Penilaian

Sistem penilaian dan klasifikasi CSTMG memastikan pemisahan bijih yang tepat melalui layar bergetar dan hidrosiklon yang canggih. Dirancang untuk ukuran partikel yang efisien (0-50mm), solusi kami mengoptimalkan tingkat pemulihan logam sekaligus meminimalkan penggunaan energi. Konstruksi yang kuat menangani material abrasif seperti bijih besi dan tembaga, memberikan kinerja yang konsisten dengan perawatan yang rendah. Otomatisasi cerdas memungkinkan penyesuaian waktu nyata untuk efisiensi maksimum dalam sirkuit peremukan berkapasitas tinggi.

Jenis Peralatan Penilaian

Flotation

Sistem flotasi CSTMG meningkatkan perolehan logam melalui injeksi udara yang dioptimalkan dan dosis reagen untuk pemisahan bijih yang efisien. Dirancang untuk bijih tembaga, emas, dan polimetalik, sistem ini menghasilkan nilai konsentrat tinggi dengan konsumsi energi yang rendah. Sistem yang tangguh ini dilengkapi dengan komponen tahan aus dan kontrol cerdas untuk penyesuaian proses secara real-time, memastikan kinerja yang stabil dalam operasi pengolahan mineral berkapasitas tinggi sekaligus meminimalkan konsumsi bahan kimia dan biaya operasional.

Types of Flotation Equipment

Pengeringan

Sistem pengeringan CSTMG secara efisien menghilangkan kelembapan dari bijih yang diproses dengan menggunakan pengental berkapasitas tinggi dan alat penyaring. Dirancang untuk konsentrat besi, tembaga, dan emas, sistem ini mencapai pemulihan air hingga 93% dengan konsumsi energi yang rendah. Konstruksi yang kuat menangani lumpur yang abrasif sementara kontrol yang cerdas mengoptimalkan kinerja. Sistem ini mengurangi volume tailing dan meningkatkan penanganan produk dalam operasi pengolahan mineral berkapasitas tinggi.

Jenis Peralatan Dewatering

Pabrik Penghancur Bijih Logam Penanganan Material

Metal ore crushing plants handle various raw and processed materials throughout the mineral extraction and processing chain. The primary materials include iron ore, copper ore, gold ore, and other metallic minerals in their natural or partially processed states. These plants also manage byproducts like crushed rock, ore fines, and tailings generated during the crushing and screening processes.

Bijih Besi

Bijih Tembaga

Bijih Emas

Bijih Timbal-Seng

Bijih Molibdenum

Bijih Nikel

Pabrik Penghancur CSTMG Desain dan Instalasi Proyek

CSTMG Mining Equipment: Optimized for Gold Processing Efficiency

CSTMG provides more than just machinery; we provide end-to-end, optimized process solutions tailored to your ore body, scale, and environment, guaranteeing maximum efficiency and return on investment.

At CSTMG, we design high-performance mining equipment tailored to maximize gold recovery at every stage—from crushing to refining.

1. Ore Crushing: Precision & Durability

- Mobile Crushers – Ideal for small-to-medium mines, easy to relocate.

- Stationary Crushers – High-capacity (5-1500t/h) for large-scale operations.

- Material-Specific Liners – Manganese steel for hard rock, lighter builds for alluvial gold.

- ✅ Proven Results: A Brazilian mine saw 25% higher efficiencydan8-month liner lifespan.

2. Gold Concentration: Maximize Recovery (90%+)

- Shaking Tables – Ultra-flat (≤0.5mm) rubber decks for precise separation.

- Thickeners – Smart controls for automated slurry management.

- ✅ Case Study: A Gansu placer mine boosted recovery from 85% to 92%.

3. Gold Extraction: Efficient & Eco-Friendly

- Dry Washers – Waterless processing for arid regions.

- Cyanide-Free Leaching – Environmentally compliant for high-grade ore.

- Elution Systems – ≥98% recovery with fully automated operation.

4. Gold Refining: 99.99% Purity

- Compact Refiners – Small-scale (1-10kg/day), easy to operate.

- Electrolytic Refiners – High-volume, high-purity production.

- ✅ Features: Titanium electrodes + integrated metal recovery.

5. Custom Solutions for Unique Needs

- Mobile Units – Quick setup, multi-voltage support.

- Dry Mining Plants – No water needed, dust-controlled.

- Alluvial Mining Machines – Integrated washing & recovery.

Tentang CSTMG

Sebagai pemimpin industri dengan lebih dari 60 paten dan sertifikasi ISO 9001, CSTMG menggabungkan teknik mutakhir dengan keahlian pertambangan selama puluhan tahun untuk memberikan solusi penghancuran batu bara yang unggul.

Solusi CSTMG didukung oleh dukungan teknis yang komprehensif dan paket perlindungan keausan yang dapat disesuaikan yang disesuaikan dengan tingkat abrasivitas dan daya himpitan setiap jenis bijih. Sirkuit peremukan kami menunjukkan keandalan yang luar biasa dalam memproses bijih besi, tembaga, emas, dan polimetalik, yang secara konsisten memenuhi target pengurangan ukuran yang ketat dengan menghasilkan denda yang minimal.

CSTMG Kasus Global

Pekerjaan Pabrik Penghancur dan Penyaringan di Kenya

Pabrik Penghancur Agregat Beroperasi di Serbia

Pabrik Penghancuran & Penyaringan Batubara di Indonesia

How to Choose Ore Crushing Plant For Different Site Conditions?

Selecting the right crushing plant is crucial for optimizing efficiency and recovery in metal ore processing. The ideal equipment varies based on ore type, processing scale, and site-specific conditions.

1. Consider Processing Scale and Mobility

- Small to Medium Mines: Choose mobile crushing plants for flexibility, easy relocation, and cost-effective deployment across multiple sites.

- Large-Scale Operations: Opt for stationary crushing plants with high-capacity throughput (e.g., 5–500 t/h) to handle continuous, high-volume processing.

2. Match Equipment to Ore Type and Hardness

- Hard Rock Ore (e.g., Lode Gold): Use crushers with high-manganese steel liners for enhanced wear resistance and impact durability.

- Alluvial/Soft Ore (e.g., Placer Gold): Select light-duty crushers to avoid over-crushing and preserve gold particle integrity.

3. Optimize Downstream Recovery with Specialized Equipment

- Concentration:

- Use double-deck shaking tables for fine-grained ore and single-deck models for coarse gold recovery.

- Employ deep-cone thickeners for high-density slurries and center-drive thickeners for energy-efficient, low-density slurries.

- Extraction:

- Alluvial Ores: Implement bucket-wheel washing plants for integrated scrubbing and recovery.

- Water-Scarce Sites: Utilize dry processing systems (e.g., dry washers, air concentrators).

- Leaching: Apply cyanide-free leaching for high-grade eco-friendly processing, or heap leaching for low-grade ores.

- Refining:

- Small-Scale: Use compact refining units.

- Large-Scale: Implement electrolytic refining systems for ≥99.99% purity and high-volume output.

4. Adapt to Site Conditions

- Arid/Dry Regions: Implement a full dry processing circuit (crusher + concentrator + shaking table) with dust control systems.

- Alluvial Deposits: Choose semi-mobile washing plants with built-in scrubbing, screening, and recovery modules.

- Remote/Dispersed Sites: Use mobile or modular crushing-washing units with quick setup (≤2 hours), multi-voltage support, and compact designs.

5. Key Selection Principles

- Prioritize modular and integrated systems to avoid bottlenecks and reduce operational costs.

- Look for smart and automated features (e.g., remote monitoring, automated slurry control) to improve efficiency and lower labor needs.

- Consider customizable solutions tailored to specific ore properties and geographic constraints.

How Does Metal Ore Crushing Plant Work?

The metal ore crushing plant, as illustrated in the ilmenite beneficiation flow chart, operates through a meticulously designed sequence of comminution and separation stages. The process begins with primary crushing, where raw run-of-mine (ROM) ore is consistently fed by a vibrating grizzly feeder into a PE (Primary Efficiency) Jaw Crusher. This initial stage reduces large, coarse ore lumps to a manageable size.

The output from the jaw crusher is then conveyed to a secondary crushing stage, typically performed by a Cone Crusher. This equipment further reduces the ore particle size, ensuring it is prepared optimally for the subsequent grinding circuit.

Following secondary crushing, the crushed material is directed onto a Vibrating Screen (or a multi-deck screen series) for particle size classification. The oversize material (which does not meet the target size specification) is recirculated back to the cone crusher for further reduction in a closed-loop system. The correctly sized, or “screen undersize,” product is discharged and transported to a small-size ore bin, which acts as a regulated surge capacity hopper, ensuring a steady and continuous feed for the downstream grinding mills.

From the ore bin, the material is fed via a belt feeder or conveyor into Ball Mills for the grinding (or tertiary crushing) phase. Here, the ore is pulverized with steel balls to liberate the valuable mineral grains (ilmenite) from the worthless gangue material, creating a slurry.

The subsequent processes include:

- Classification: The ground slurry is fed into hydrocyclones or spiral classifiers, which separate particles based on size and density. The coarse particles are returned to the ball mill for further grinding (forming a closed grinding circuit), while the fine slurry proceeds.

- Desliming: This critical step removes ultra-fine clay and silt particles (slimes) that can interfere with the efficiency of the downstream magnetic separation. This is often also achieved using hydrocyclones.

- Magnetic Separation: The deslimed slurry is processed through a High-Gradient Magnetic Separator (HGMS). Ilmenite is a ferromagnetic mineral, and the HGMS powerfully attracts and separates it from the non-magnetic gangue minerals, producing a magnetic concentrate.

- Concentration and Filtration: The magnetic concentrate may undergo additional cleaning steps and is then thickened to increase solids density. Finally, it is dewatered using Disc Filters or a similar filtration system to create a damp filter cake, which is the final ilmenite concentrate product ready for transport or further processing.

Throughout this process, the non-magnetic tailings from the magnetic separator are channeled to a tailings storage facility (TSF) for responsible, environmentally sound disposal, often involving water recovery and recycling.

Pertanyaan Sekarang

Untuk membantu kami merekomendasikan solusi mineral sizer yang optimal untuk operasi Anda, mohon berikan:

- lokasi dan aplikasi proyek Anda;

- jenis bahan, ukuran umpan, kelembapan dan kekerasan;

- kapasitas yang dibutuhkan dan target ukuran output; tantangan peralatan saat ini (jika ada);

- dan persyaratan khusus apa pun seperti pengendalian debu atau keterbatasan ruang.

Menyertakan detail kontak Anda akan memungkinkan teknisi kami untuk menyiapkan proposal yang disesuaikan dengan spesifikasi peralatan, rekomendasi tata letak, dan estimasi kinerja dalam waktu 24 jam.

Untuk layanan tercepat, lampirkan laporan uji material atau foto lokasi yang tersedia untuk pertanyaan Anda.