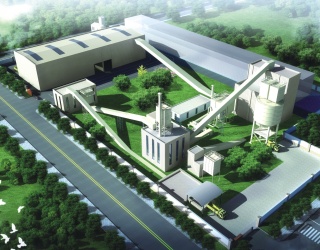

Usine de concassage de minerais métalliques

Les installations de concassage de minerais métalliques du CSTMG sont conçues pour s'intégrer parfaitement à l'ensemble du circuit de traitement, de l'alimentation primaire au stockage du produit final. Nos convoyeurs robustes sont équipés de rouleaux résistants aux chocs et de courroies résistantes à l'usure pour traiter des minerais abrasifs comme le fer et le cuivre à des capacités allant jusqu'à 6 000 tonnes par heure. Le système comprend des points de transfert intelligents avec suppression des poussières et détection automatique des métaux pour la sécurité des opérations. Conçues pour une dégradation minimale des matériaux, nos solutions de manutention maintiennent distribution optimale de la taille des particules tout en réduisant la consommation d'énergie grâce à la technologie d'entraînement par régénération. La conception modulaire permet une maintenance rapide et l'adaptation à diverses configurations d'usine, assurant un flux continu de matériaux avec la disponibilité opérationnelle de la 98% dans des environnements miniers exigeants.

Hot Sale Metal Ore Crushing and Screening Equipment

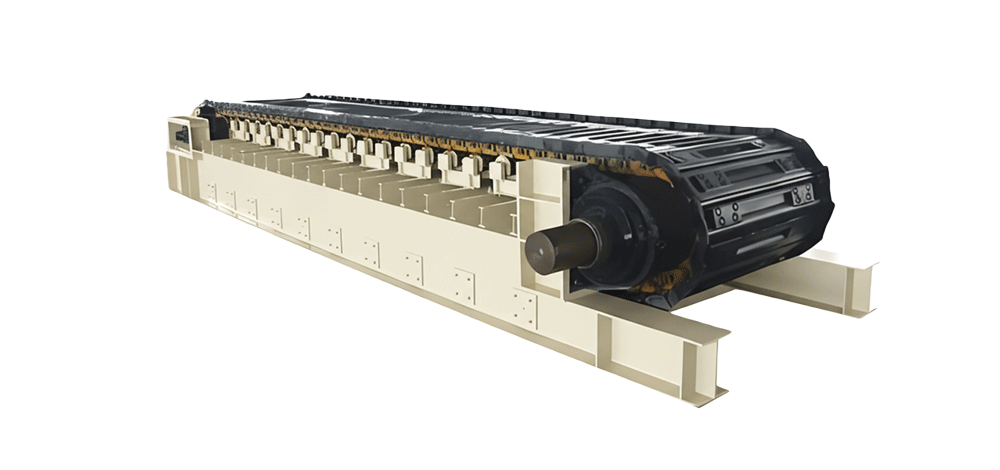

Alimentateur à tablier

Longueur (m) : 2-20

Capacité (m³/h) : 50-4,000

Taille maximale d'alimentation (mm) : 350-1,800

Alimentateur Brise-charge

Capacité (t/h) : 500-5,000

Longueur du convoyeur (m) : 6-30

Largeur du convoyeur (mm) : 1,350-2,750

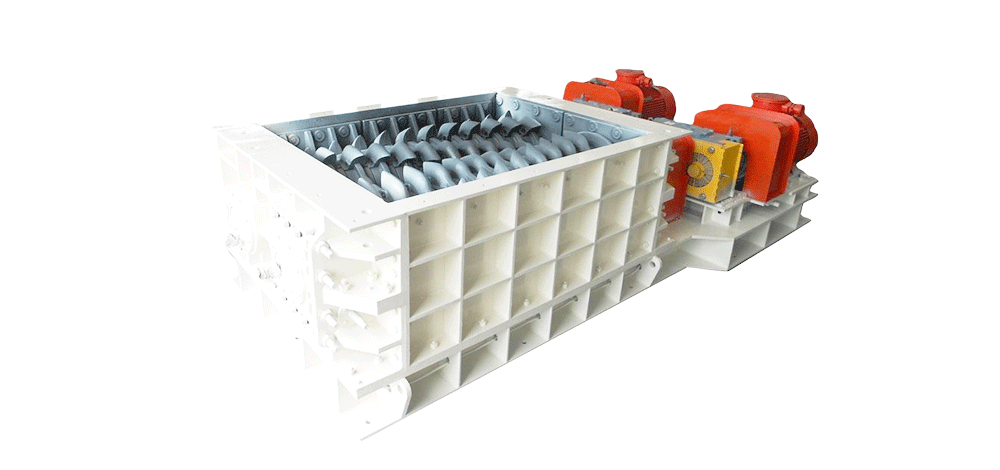

Calibreur de minéraux

Taille de sortie (mm) : 50-300

Capacité (t/h) : 250-10,000

Taille maximale de l'alimentation (mm) : 200-1,500

Concasseur à mâchoires

Taille de sortie (mm) : 70-300

Capacité (t/h) : 130-1,150

Taille maximale de l'alimentation (mm) : 560-960

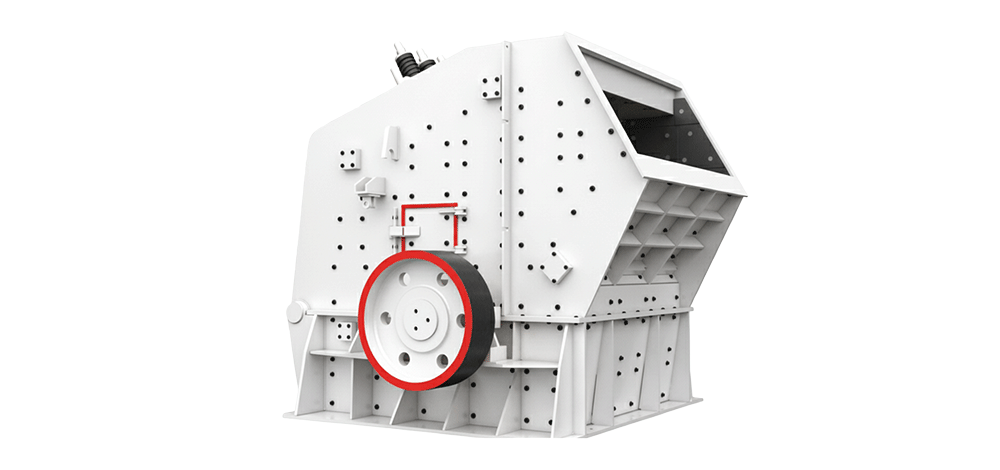

Concasseur à percussion

Diamètre du rotor (mm) : 1,300-1,600

Capacité (t/h) : 300-1,000

Taille maximale de l'alimentation (mm) : 600-800

Concasseur à cône

Capacité (t/h) : 27-1,270

Taille minimale d'évacuation (mm) : 9-38

Type : Monocylindre / multicylindre

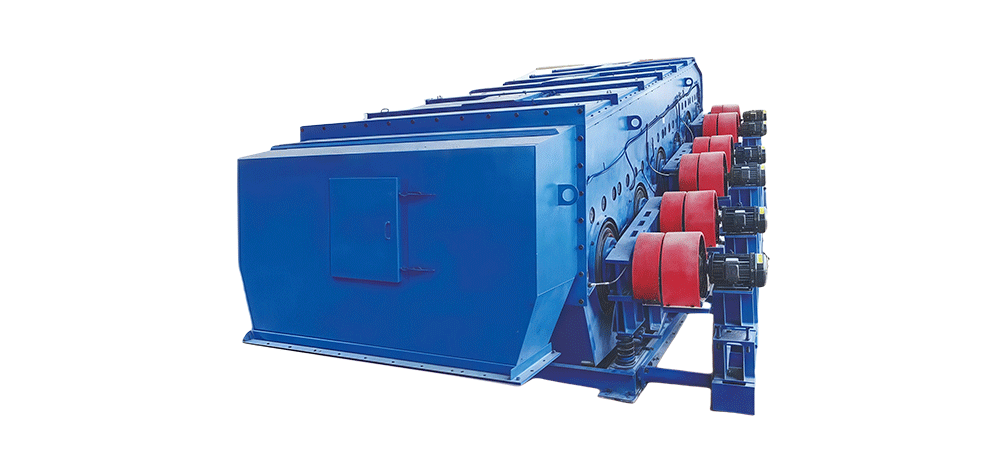

Broyeur à marteaux

Diamètre du rotor (mm) : 1,600-3,000

Capacité (t/h) : 200-5,500

Taille d'alimentation maximale (mm) : ≤700-≤1,100

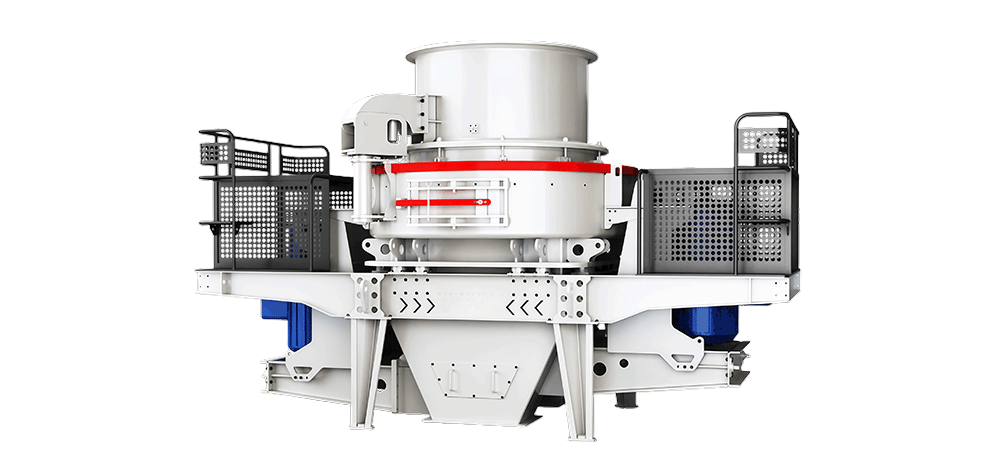

Concasseur VSI

Capacité (t/h) : 160-600

Taille d'entrée maximale (mm) : 40-60

Vitesse de rotation (tr/min) : 900-1 500

Usine de concassage mobile

Capacité (t/h) : 5-1,000

Taille d'alimentation (mm) : 0-350

Type : chenilles/roues

Écran à rouleaux

Capacité (t/h) : 150-1,800

Largeur de l'écran (mm) : 1,200-2,400

Taille graduelle des particules (mm) : 10-100

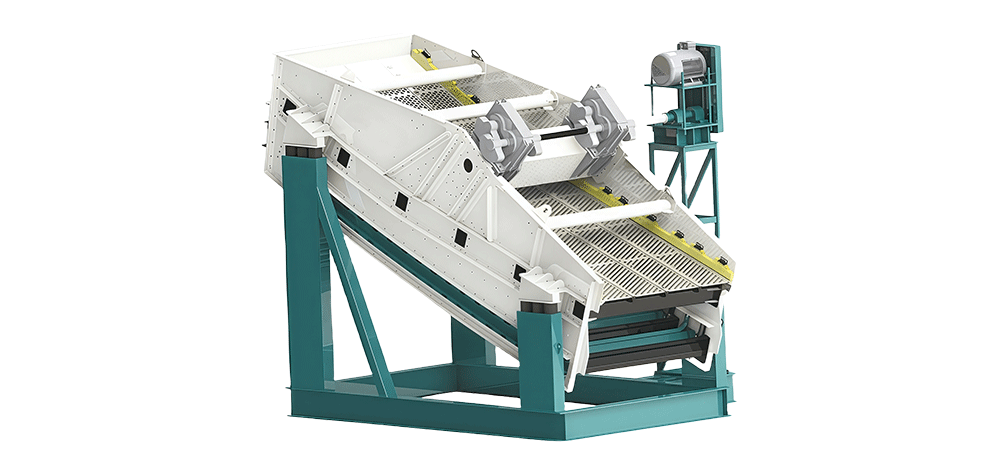

Écran d'écoulement à bascule

Capacité (t/h) : 150-1,400

Taille de l'alimentation (mm) : ≤80-≤100

Type : Mécanique/Vibration

Tamis vibrant circulaire

Nombre de couches : 2-3

Capacité (t/h) : 60-1,500

Taille d'entrée maximale (mm) : 200

Tamis vibrant linéaire

Nombre de couches : 1-2

Capacité (t/h) : 40-950

Taille d'entrée maximale (mm) : 100

Écran environnemental

Nombre de couches : 2-3

Capacité (t/h) : 120-1,300

Taille d'entrée maximale (mm) : 200

Concasseur VSI

Capacité (t/h) : 120-520

Matériau tendre Taille d'alimentation maximale (mm) : 35-60

Matériau dur Taille d'alimentation max : 30-50

Hot Sale Mining Beneficiation Equipment

Usine de concassage de minerais métalliques CSTMG Structure

Le système intègre le concassage primaire avec des concasseurs à mâchoires ou des concasseurs giratoires, le concassage secondaire/tertiaire avec des concasseurs à cône ou des concasseurs à impact, et le criblage de précision avec des cribles vibrants - le tout soutenu par des alimentateurs vibrants robustes et des convoyeurs à bande résistants à l'usure. Notre système de contrôle intelligent basé sur un automate programmable permet une surveillance en temps réel, un fonctionnement automatisé et des diagnostics à distance pour une efficacité et une sécurité optimales.

Disponibles dans des configurations personnalisées pour les exploitations à ciel ouvert, souterraines ou mobiles, nos usines traitent efficacement une large gamme de minerais métalliques - des minerais durs de fer et de cuivre aux matériaux abrasifs contenant du nickel et du chrome - en garantissant un débit maximal, des temps d'arrêt minimaux et une qualité de produit supérieure.

Alimentation

Nos systèmes d'alimentation sont conçus pour assurer un acheminement optimal des matériaux vers les concasseurs primaires, garantissant ainsi un traitement efficace et sans heurts des minerais abrasifs tels que le fer, le cuivre et l'or. Nos alimentateurs vibrants à grizzly et nos alimentateurs à tablier sont très résistants. équipé de composants résistants à l'usure tels que des plateaux en acier AR de 20 mm d'épaisseur pour une plus grande durabilité. Le système ajuste intelligemment les taux d'alimentation en fonction des données de charge du concasseur en temps réel, ce qui permet d'éviter les surcharges et de minimiser les temps d'arrêt. Conçues pour zéro déversement et une maintenance réduite, nos solutions d'alimentation s'intègrent parfaitement aux plateformes IoT pour la surveillance à distance et la maintenance prédictive.

Types d'équipements d'alimentation

Broyage

Les usines du CSTMG assurent un traitement performant des minerais de fer, de cuivre et d'or grâce à des étapes de concassage primaire, secondaire et tertiaire optimisées. Nos systèmes comprennent des concasseurs à mâchoires, des concasseurs à cône et des broyeurs à percussion de pointe qui permet d'obtenir une granulométrie précise de 0 à 50 mm tout en minimisant la consommation d'énergie et la production de fines. Conçues avec des composants résistants à l'usure et une automatisation intelligente pour des ajustements en temps réel, ces usines offrent une capacité de 200 à 5 000 t/h avec des coûts d'exploitation inférieurs de 30% à ceux des systèmes conventionnels. La conception modulaire garantit une maintenance facile et une adaptabilité aux différentes caractéristiques du minerai. Des configurations personnalisées sont disponibles pour répondre à des exigences de production spécifiques.

Types d'équipements de concassage

Dépistage

Les systèmes de criblage de minerais métalliques du CSTMG assurent une classification précise des particules avec des cribles vibrants multicouches et des cribles banane, ainsi qu'avec d'autres types de cribles pour une séparation efficace. Conçus pour des opérations à haute capacité (jusqu'à 5 000 t/h), ils minimiser la perte de fines lors de la manipulation de minerais abrasifs comme le fer et le cuivre. Dotés de plateaux en polyuréthane résistants à l'usure et d'éléments en acier, ainsi que d'un contrôle intelligent des vibrations, nos cribles offrent une précision de classement constante, une faible consommation d'énergie et des besoins de maintenance minimaux, pour des performances optimales du circuit de concassage.

Types d'équipements de criblage

Notation

Les systèmes de classement et de classification du CSTMG assurent une séparation précise du minerai grâce à des cribles vibrants et des hydrocyclones perfectionnés. Conçues pour un calibrage efficace des particules (0-50 mm), nos solutions optimiser les taux de récupération des métaux tout en minimisant la consommation d'énergie. La construction robuste permet de traiter des matériaux abrasifs tels que les minerais de fer et de cuivre, offrant des performances constantes avec peu d'entretien. L'automatisation intelligente permet des ajustements en temps réel pour une efficacité maximale dans les circuits de concassage à haute capacité.

Types de matériel de nivellement

Flotation

Le système de flottation du CSTMG améliore la récupération des métaux grâce à l'optimisation de l'injection d'air et du dosage des réactifs pour une séparation efficace du minerai. Conçu pour les minerais de cuivre, d'or et polymétalliques, il fournit des teneurs élevées en concentrés avec une faible consommation d'énergie. Le système robuste comporte des composants résistants à l'usure et des commandes intelligentes permettant d'ajuster le processus en temps réel, ce qui garantit des performances stables dans les opérations de traitement des minerais de grande capacité tout en minimisant la consommation de produits chimiques et les coûts d'exploitation.

Types of Flotation Equipment

Déshydratation

Le système de déshydratation du CSTMG élimine efficacement l'humidité des minerais traités à l'aide d'épaississeurs et de filtres-presses de grande capacité. Conçu pour les concentrés de fer, de cuivre et d'or, il récupération de l'eau jusqu'à 93% avec une faible consommation d'énergie. La construction robuste permet de traiter des boues abrasives, tandis que des commandes intelligentes optimisent les performances. Ce système réduit le volume des résidus et améliore la manipulation des produits dans les opérations de traitement des minerais à haute capacité.

Types d'équipements de déshydratation

Usine de concassage de minerais métalliques Manutention

Metal ore crushing plants handle various raw and processed materials throughout the mineral extraction and processing chain. The primary materials include iron ore, copper ore, gold ore, and other metallic minerals in their natural or partially processed states. These plants also manage byproducts like crushed rock, ore fines, and tailings generated during the crushing and screening processes.

Minerai de fer

Minerai de cuivre

Minerai d'or

Minerai de plomb et de zinc

Minerai de molybdène

Minerai de nickel

Usine de concassage CSTMG Conception et installation Projets

CSTMG Mining Equipment: Optimized for Gold Processing Efficiency

CSTMG provides more than just machinery; we provide end-to-end, optimized process solutions tailored to your ore body, scale, and environment, guaranteeing maximum efficiency and return on investment.

At CSTMG, we design high-performance mining equipment tailored to maximize gold recovery at every stage—from crushing to refining.

1. Ore Crushing: Precision & Durability

- Mobile Crushers – Ideal for small-to-medium mines, easy to relocate.

- Stationary Crushers – High-capacity (5-1500t/h) for large-scale operations.

- Material-Specific Liners – Manganese steel for hard rock, lighter builds for alluvial gold.

- ✅ Proven Results: A Brazilian mine saw 25% higher efficiencyet8-month liner lifespan.

2. Gold Concentration: Maximize Recovery (90%+)

- Shaking Tables – Ultra-flat (≤0.5mm) rubber decks for precise separation.

- Thickeners – Smart controls for automated slurry management.

- ✅ Case Study: A Gansu placer mine boosted recovery from 85% to 92%.

3. Gold Extraction: Efficient & Eco-Friendly

- Dry Washers – Waterless processing for arid regions.

- Cyanide-Free Leaching – Environmentally compliant for high-grade ore.

- Elution Systems – ≥98% recovery with fully automated operation.

4. Gold Refining: 99.99% Purity

- Compact Refiners – Small-scale (1-10kg/day), easy to operate.

- Electrolytic Refiners – High-volume, high-purity production.

- ✅ Features: Titanium electrodes + integrated metal recovery.

5. Custom Solutions for Unique Needs

- Mobile Units – Quick setup, multi-voltage support.

- Dry Mining Plants – No water needed, dust-controlled.

- Alluvial Mining Machines – Integrated washing & recovery.

À propos du CSTMG

En tant que leader de l'industrie avec plus de 60 brevets et la certification ISO 9001, CSTMG combine l'ingénierie de pointe avec des décennies d'expertise minière pour fournir des solutions de concassage de charbon supérieures.

Les solutions du CSTMG sont soutenues par une assistance technique complète et des ensembles de protection contre l'usure personnalisables, adaptés à l'abrasivité et à la capacité de concassage de chaque type de minerai. Nos circuits de concassage font preuve d'une fiabilité exceptionnelle dans le traitement des minerais de fer, de cuivre, d'or et polymétalliques, atteignant systématiquement les objectifs de réduction de taille les plus stricts avec une production minimale de fines.

CSTMG Cas mondiaux

Usine de concassage et de criblage Travaux au Kenya

Exploitation d'une usine de concassage de granulats en Serbie

Usine de concassage et de criblage de charbon en Indonésie

How to Choose Ore Crushing Plant For Different Site Conditions?

Selecting the right crushing plant is crucial for optimizing efficiency and recovery in metal ore processing. The ideal equipment varies based on ore type, processing scale, and site-specific conditions.

1. Consider Processing Scale and Mobility

- Small to Medium Mines: Choose mobile crushing plants for flexibility, easy relocation, and cost-effective deployment across multiple sites.

- Large-Scale Operations: Opt for stationary crushing plants with high-capacity throughput (e.g., 5–500 t/h) to handle continuous, high-volume processing.

2. Match Equipment to Ore Type and Hardness

- Hard Rock Ore (e.g., Lode Gold): Use crushers with high-manganese steel liners for enhanced wear resistance and impact durability.

- Alluvial/Soft Ore (e.g., Placer Gold): Select light-duty crushers to avoid over-crushing and preserve gold particle integrity.

3. Optimize Downstream Recovery with Specialized Equipment

- Concentration:

- Use double-deck shaking tables for fine-grained ore and single-deck models for coarse gold recovery.

- Employ deep-cone thickeners for high-density slurries and center-drive thickeners for energy-efficient, low-density slurries.

- Extraction:

- Alluvial Ores: Implement bucket-wheel washing plants for integrated scrubbing and recovery.

- Water-Scarce Sites: Utilize dry processing systems (e.g., dry washers, air concentrators).

- Leaching: Apply cyanide-free leaching for high-grade eco-friendly processing, or heap leaching for low-grade ores.

- Refining:

- Small-Scale: Use compact refining units.

- Large-Scale: Implement electrolytic refining systems for ≥99.99% purity and high-volume output.

4. Adapt to Site Conditions

- Arid/Dry Regions: Implement a full dry processing circuit (crusher + concentrator + shaking table) with dust control systems.

- Alluvial Deposits: Choose semi-mobile washing plants with built-in scrubbing, screening, and recovery modules.

- Remote/Dispersed Sites: Use mobile or modular crushing-washing units with quick setup (≤2 hours), multi-voltage support, and compact designs.

5. Key Selection Principles

- Prioritize modular and integrated systems to avoid bottlenecks and reduce operational costs.

- Look for smart and automated features (e.g., remote monitoring, automated slurry control) to improve efficiency and lower labor needs.

- Consider customizable solutions tailored to specific ore properties and geographic constraints.

How Does Metal Ore Crushing Plant Work?

The metal ore crushing plant, as illustrated in the ilmenite beneficiation flow chart, operates through a meticulously designed sequence of comminution and separation stages. The process begins with primary crushing, where raw run-of-mine (ROM) ore is consistently fed by a vibrating grizzly feeder into a PE (Primary Efficiency) Jaw Crusher. This initial stage reduces large, coarse ore lumps to a manageable size.

The output from the jaw crusher is then conveyed to a secondary crushing stage, typically performed by a Cone Crusher. This equipment further reduces the ore particle size, ensuring it is prepared optimally for the subsequent grinding circuit.

Following secondary crushing, the crushed material is directed onto a Vibrating Screen (or a multi-deck screen series) for particle size classification. The oversize material (which does not meet the target size specification) is recirculated back to the cone crusher for further reduction in a closed-loop system. The correctly sized, or “screen undersize,” product is discharged and transported to a small-size ore bin, which acts as a regulated surge capacity hopper, ensuring a steady and continuous feed for the downstream grinding mills.

From the ore bin, the material is fed via a belt feeder or conveyor into Ball Mills for the grinding (or tertiary crushing) phase. Here, the ore is pulverized with steel balls to liberate the valuable mineral grains (ilmenite) from the worthless gangue material, creating a slurry.

The subsequent processes include:

- Classification: The ground slurry is fed into hydrocyclones or spiral classifiers, which separate particles based on size and density. The coarse particles are returned to the ball mill for further grinding (forming a closed grinding circuit), while the fine slurry proceeds.

- Desliming: This critical step removes ultra-fine clay and silt particles (slimes) that can interfere with the efficiency of the downstream magnetic separation. This is often also achieved using hydrocyclones.

- Magnetic Separation: The deslimed slurry is processed through a High-Gradient Magnetic Separator (HGMS). Ilmenite is a ferromagnetic mineral, and the HGMS powerfully attracts and separates it from the non-magnetic gangue minerals, producing a magnetic concentrate.

- Concentration and Filtration: The magnetic concentrate may undergo additional cleaning steps and is then thickened to increase solids density. Finally, it is dewatered using Disc Filters or a similar filtration system to create a damp filter cake, which is the final ilmenite concentrate product ready for transport or further processing.

Throughout this process, the non-magnetic tailings from the magnetic separator are channeled to a tailings storage facility (TSF) for responsible, environmentally sound disposal, often involving water recovery and recycling.

Demande de renseignements

Pour nous aider à vous recommander la solution optimale pour votre exploitation, veuillez nous fournir les informations suivantes :

- l'emplacement de votre projet et votre demande ;

- le type de matériau, la taille de l'alimentation, l'humidité et la dureté ;

- la capacité requise et la taille cible de la production ; les problèmes d'équipement actuels (le cas échéant) ;

- et toutes les exigences particulières telles que le contrôle de la poussière ou les limitations d'espace.

En indiquant vos coordonnées, nos ingénieurs pourront préparer une proposition personnalisée avec des spécifications d'équipement, des recommandations d'agencement et des estimations de performance dans les 24 heures.

Pour un service plus rapide, joignez à votre demande les rapports d'essai des matériaux ou les photos du site dont vous disposez.