Usine de concassage du charbon

CSTMG L'installation de concassage de charbon de l'entreprise permet de traiter le charbon avec une grande efficacité et peu d'entretien. Notre système robuste présente les caractéristiques suivantesbroyeurs, concasseurs et cribles de minérauxpour une réduction optimale de la taille avec30% consommation d'énergie réduite. Conçu pour le charbon humide/collant, il minimise le colmatage et la poussière.Conception modulairepermet un déploiement rapide, tandis quecontrôles intelligentsoptimiser le rendement. Utilisées dans des conditions minières difficiles (de -30°C à 50°C), nos installations augmentent la productivité tout en réduisant les coûts.

Équipement de concassage et de criblage pour l'industrie minière

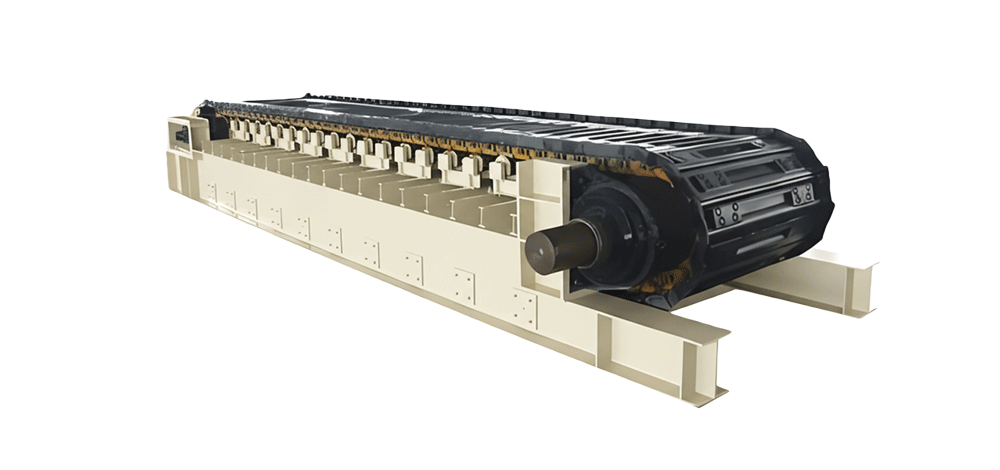

Alimentateur à tablier

Longueur (m) : 2-20

Capacité (m³/h) : 50-4,000

Taille maximale d'alimentation (mm) : 350-1,800

Alimentateur Brise-charge

Capacité (t/h) : 500-5,000

Longueur du convoyeur (m) : 6-30

Largeur du convoyeur (mm) : 1,350-2,750

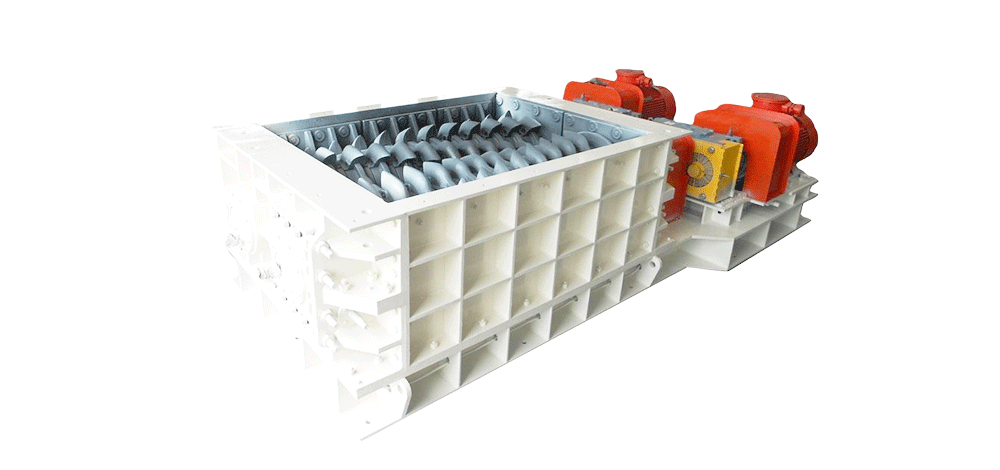

Calibreur de minéraux

Taille de sortie (mm) : 50-300

Capacité (t/h) : 250-10,000

Taille maximale de l'alimentation (mm) : 200-1,500

Four Roll Crusher

Capacity (t/h): 50-200

Max feed size(mm): 300

Output size (mm): 0-10

Usine de concassage mobile

Capacité (t/h) : 5-1,000

Taille d'alimentation (mm) : 0-350

Type : chenilles/roues

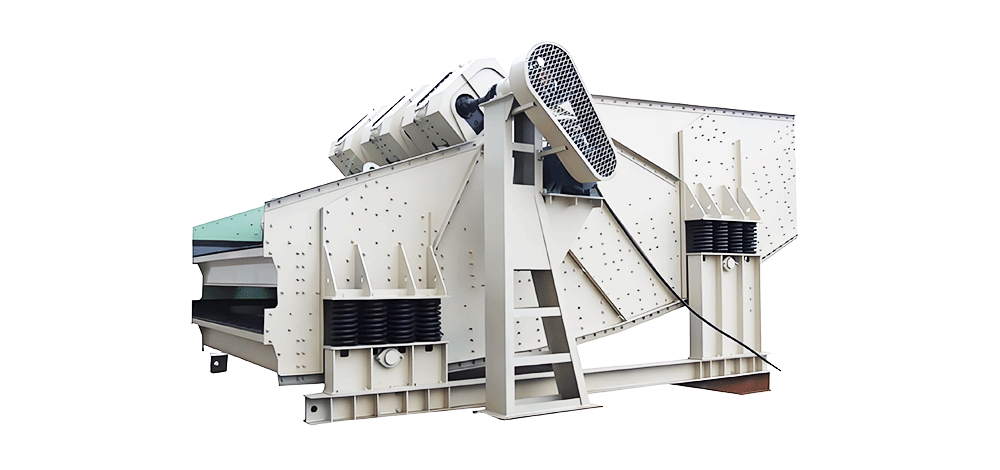

Écran banane

Capacité (t/h) : 50-2,500

Largeur d'écran max. Largeur de l'écran (mm) : 4,300

Longueur max. de l'écran (mm) Longueur de l'écran (mm) : 8,500

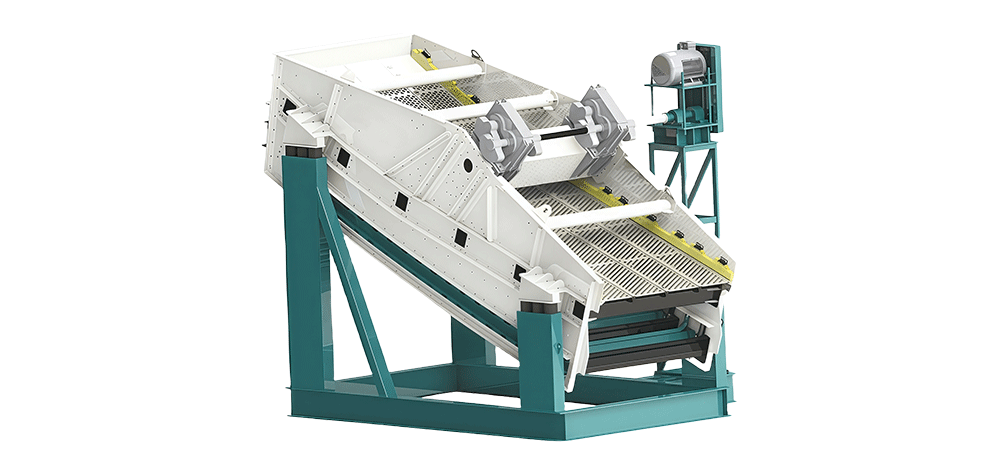

Écran à rouleaux

Capacité (t/h) : 150-1,800

Largeur de l'écran (mm) : 1,200-2,400

Taille graduelle des particules (mm) : 10-100

Écran d'écoulement à bascule

Capacité (t/h) : 150-1,400

Taille de l'alimentation (mm) : ≤80-≤100

Type : Mécanique/Vibration

Tamis vibrant circulaire

Nombre de couches : 2-3

Capacité (t/h) : 60-1,500

Taille d'entrée maximale (mm) : 200

Tamis vibrant linéaire

Nombre de couches : 1-2

Capacité (t/h) : 40-950

Taille d'entrée maximale (mm) : 100

Concasseur à mâchoires

Taille de sortie (mm) : 70-300

Capacité (t/h) : 130-1,150

Taille maximale de l'alimentation (mm) : 560-960

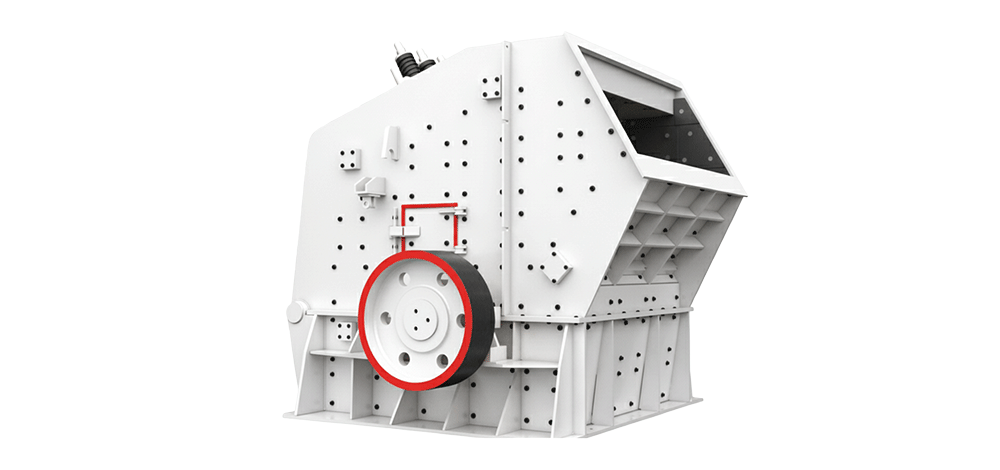

Concasseur à percussion

Diamètre du rotor (mm) : 1,300-1,600

Capacité (t/h) : 300-1,000

Taille maximale de l'alimentation (mm) : 600-800

Concasseur à cône

Capacité (t/h) : 27-1,270

Taille minimale d'évacuation (mm) : 9-38

Type : Monocylindre / multicylindre

Broyeur à marteaux

Diamètre du rotor (mm) : 1,600-3,000

Capacité (t/h) : 200-5,500

Taille d'alimentation maximale (mm) : ≤700-≤1,100

Concasseur VSI

Capacité (t/h) : 120-520

Matériau tendre Taille d'alimentation maximale (mm) : 35-60

Matériau dur Taille d'alimentation max : 30-50

Usine de concassage de charbon CSTMG Structure

Les installations de concassage de charbon du CSTMG se caractérisent par une structure robuste et modulaire conçue pour une productivité maximale, même dans des conditions d'exploitation minière difficiles. Le système intègre le concassage primaire avec des broyeurs de minéraux ou des concasseurs à mâchoires, le concassage secondaire/tertiaire avec des concasseurs à cylindres ou à impact, et un criblage efficace avec des cribles à bananes - tous reliés par des alimentateurs à tabliers robustes et des convoyeurs résistants à la corrosion. Notre centre de contrôle PLC intelligent permet une surveillance en temps réel et un diagnostic à distance.

Disponibles dans des configurations personnalisées pour les opérations souterraines ou à ciel ouvert, nos usines traitent tous les types de charbon, du charbon à haute teneur en soufre aux installations mobiles, avec une efficacité optimale.

Alimentation

Notre système d'alimentation avancé permet un contrôle précis des matériaux grâce à des alimentateurs à tablier ou à bande robustes, dotés de plateaux Hardox 400 résistants aux chocs, d'une tension hydraulique pour la stabilité de l'alignement et de plinthes étanches à la poussière avec des joints remplaçables. Nos capteurs de charge intelligents empêchent toute suralimentation, tandis que les configurations optionnelles comprennent des alimentateurs vibrants pour les matériaux collants, des conceptions résistantes à la chaleur pour le clinker chaud et des moteurs antidéflagrants pour les opérations dans le secteur du charbon.

Types d'équipements d'alimentation

Broyage

Le système de broyage de charbon CSTMG se caractérise par un broyage en deux étapes avec des broyeurs de minéraux (primaire) et des broyeurs à marteaux (secondaire), permettant d'obtenir un rendement de 0 à 50 mm à une cadence de 500 à 3 000 tonnes par heure. Il comprend des dents anti-colmatage, des boîtiers étanches à la poussière et des entraînements VFD pour les économies d'énergie. Conçu pour le charbon à haute teneur en eau avec une génération de fines <5%. Pré-criblage et contrôle intelligent de la charge disponibles en option.

Types d'équipements de concassage

Dépistage

Le système de criblage du charbon CSTMG utilise des cribles bananes (autres équipements de criblage en option) avec des étages en polyuréthane pour une classification 0-50 mm de haute efficacité à 3000 tph. Il est doté d'une pente réglable de 25°, d'une conception anti-colmatage et de boîtiers étanches à la poussière. Comprend une surveillance intelligente des vibrations et des tendeurs à dégagement rapide pour un remplacement des panneaux en moins de 30 minutes.

Types d'équipements de criblage

Transport

Le système de transport CSTMG intègre des convoyeurs à bande robustes, des unités d'entraînement et des rouleaux à alignement automatique pour un transport efficace des matériaux. Il comprend des tambours d'entraînement rainurés en V, des rouleaux résistants aux chocs et des nettoyeurs en polyuréthane pour assurer un fonctionnement en douceur. Conçues pour la manutention de charbon à grande capacité, elles sont dotées de jupes anti-poussière et d'un système de détection des déchirures. Des configurations de qualité arctique et résistantes au feu sont disponibles en option.

Types d'équipements de transport

Concassage du charbon Sortie

CSTMG fournit des installations de broyage de charbon entièrement personnalisées, adaptées à vos besoins de production exacts.Nos solutions techniques s'adaptent aux caractéristiques spécifiques de votre charbon, qu'il s'agisse de traiter du lignite à forte teneur en eau, de l'anthracite abrasif ou du charbon thermique riche en soufre. Nous configurons avec précision chaque étape de broyage (calibreurs primaires, concasseurs à cylindres secondaires et impacteurs tertiaires) pour atteindre la taille de sortie souhaitée, tout en minimisant la production de fines.

L'automatisation intelligente garantit un débit optimal grâce au contrôle en temps réel de la taille des particules. Qu'il s'agisse de conceptions modulaires compactes pour les sites à espace limité ou d'installations lourdes pour les méga mines, nous intégrons des systèmes de dépoussiérage, d'antidéflagration et de récupération d'énergie.

Charbon grossier

Charbon de taille moyenne

Charbon fin

Poudre de charbon

Application L'industrie

Avantages

En tant que leader de l'industrie avec plus de 60 brevets et la certification ISO 9001, CSTMG combine l'ingénierie de pointe avec des décennies d'expertise minière pour fournir des solutions de concassage de charbon supérieures.

Nos usines sont équipées de broyeurs de minéraux à haut rendement et d'une automatisation intelligente, garantissant un broyage précis avec une génération de fines <5% et un débit allant jusqu'à 5 000 TPH. Conçues pour des conditions difficiles, elles intègrent des dents en carbure de tungstène (durée de vie trois fois plus longue), des boîtiers étanches à la poussière et des ensembles pour l'Arctique et les déserts (-40°C à 50°C). Grâce à la consommation d'énergie réduite des 30% et à la surveillance à distance, nous maximisons le temps de fonctionnement tout en minimisant les coûts.

CSTMG Cas mondiaux

Usine de broyage de charbon en Indonésie

Usine de concassage et de criblage en Namibie

L'usine de concassage du CSTMG fonctionne à Fidji

Ultimate Coal Crusher Comparison Guide

| Concasseur à mâchoires | Concasseur à cône | Broyeur à marteaux | Calibreur de minéraux | Four Roll Crusher | Mobile Crusher | |

| Core Function | Primary Crushing Dealing with hard rock & heavy gangue. | Secondary/Tertiary Processing hard gangue stones. | One-Step Crushing Primary & Secondary combined. | Sizing / Primary Designed specifically for coal. | Fine Crushing Strict particle size control. | Flexible Crushing Pit-side operations. |

| Principe de fonctionnement | Compression Moving jaw presses against stationary jaw (Chewing). | Lamination/Compression Mantle rotates within the concave (Grinding). | Impact High-speed hammers strike the material. | Shear & Tension Low speed, high torque tooth rollers (Cutting). | Double Compression 4 rollers create a 2-stage crushing process. | Integrated System Host crusher mounted on tracks/tires. |

| Capacité | 100 – 1500 TPH | 50 – 1000 TPH | 50 – 3000 TPH | 200 – 10,000 TPH (High Throughput) | 50 – 400 TPH | 50 – 800 TPH |

| Feed Size | Max 1200mm | Max 300mm | Max 1600mm | Max 1500mm | Max 100mm (Usually <50mm) | Depends on host unit |

| Output Size | 100 – 300mm | 10 – 50mm | < 30mm (Adjustable) | 50 – 300mm (Uniform Cubes) | < 3 – 10mm (Precise) | Depends on host unit |

| Pros for Coal | Simple structure; Handles extremely hard/large gangue rocks well. | Wear parts are durable against abrasive gangue. | High reduction ratio; Low initial capital cost. | Handles Wet/Sticky Coal; Lowest Fines (<5%); Compact & Energy Efficient. | Extremely uniform output; Minimal dust/fines; Perfect for specific boiler specs. | Eliminates trucking costs; Fast setup; Goes directly to the coal face. |

| Cons for Coal | Poor Particle Shape (Flaky); Blocks easily with wet coal; Low throughput for size. | High Fines Generation (Profit loss); Clogs with soft coal; Poor for sticky material. | Excessive Fines (Pulverizes coal); High wear on hammers; | Higher initial purchase cost | Lower capacity | Higher initial purchase cost |

| Best For | Open-Pit Mines with high rock content (Gangue >30%); Primary crushing of dry or standard ROM coal. | Aggregate Lines turning coal waste (gangue) into construction gravel. | Power Plants (Thermal) where coal is pulverized anyway & budget is tight; Secondary/Tertiary crushing of medium-hard coal, simplified flow. | Modern CHPPs & Washeries Primary crushing of high-moisture, sticky, or high-clay content run-of-mine coal. | CFB Boilers / Chemical Plants Secondary/Tertiary crushing where product uniformity and minimal fines are critical (e.g., thermal power plants). | Contract Crushing / Remote Pits Multi-site operations to cut down raw coal transport costs; Short-term projects. |

Best Suitable Coal Crusher to Choose: From ROM to Boiler Feed

CSTMG offers full Engineering, Procurement, and Construction support to design a flowsheet tailored to your specific output requirements.

Stage 1: Primary Crushing (ROM Handling)

- Equipment: CSTMG Mineral Sizer (Double Toothed Roll Crusher)

- Function: Accepts large Run-of-Mine (ROM) lumps up to 1,500mm.

- Output: Reduces material to 150mm – 300mm for transport or secondary processing.

- Advantage: Includes a built-in “screening” effect. Material already small enough passes through the tooth gap immediately, increasing total throughput capacity (up to 14,000 t/h).

Stage 2: Secondary & Tertiary Crushing (Precision Sizing)

- Equipment: CSTMG Four Roll Crusher

- Function: The ultimate solution for final product sizing. It features a “One Feed, Two Crushing” design—upper rollers handle coarse crushing, while lower rollers handle fine crushing.

- Output: Precision control down to ≤10mm or ≤30mm (adjustable).

- Advantage: Perfect for CFB (Circulating Fluidized Bed) Boilers and pulverized coal preparation, ensuring strict granularity with no oversize particles.

Stationary vs Mobile Crushing Plants For Coal Handling Preparation Plant

| Stationary Crushing Plant (Fixed Line) | Mobile Crushing Plant (Track/Wheel) | |

| Definition | A permanent facility built on concrete foundations, usually integrated with a washing/preparation plant. | A compact crushing unit mounted on a crawler (track) or tire chassis, capable of moving directly to the coal face. |

| Crusher Types | Accommodates the largest crushers (e.g., very large primary Jaw Crushers or Mineral Sizers. | Typically houses medium-to-large crushers (Hammer Crusher, smaller Jaw, or Roll Crusher. |

| Setup & Installation | Slow (1-3 Months) Requires extensive civil works, concrete foundations, and steel structures. | Fast (1-4 Days) “Plug & Play.” Requires no civil works or permanent foundation. |

| Production Capacity | Unlimited (Scaleable) Can handle massive throughput (e.g., >2000 TPH). Ideal for “Super Mines.” | Limited Restricted by chassis size. Typically 50 – 800 TPH per unit. (Can combine multiple units). |

| Haulage Costs (Trucking) | High Trucks must haul ROM coal from the pit to the fixed plant (distance increases as mine expands). | Minimal The crusher moves to the coal. Crushed coal is conveyed out. Drastically reduces truck fleet costs. |

| Initial Investment (CAPEX) | Lower (Equipment Cost) Machines are cheaper, but construction/installation adds cost. | Higher (Equipment Cost) Integrated chassis, engines, and hydraulics make individual units more expensive. |

| Operational Cost (OPEX) | Lowest Long-Term Grid electricity is cheaper than diesel; maintenance access is easier; fewer specialized technicians needed. | Higher Diesel fuel consumption (unless hybrid); higher wear on undercarriage. |

| Environmental Impact | Contained Easier to enclose (dust covers) and install permanent dust suppression systems. | Higher Exposure Dust and noise are generated right at the mining face (though CSTMG units have suppression systems). |

| Flexibility | Zero Once built, it cannot move. | Maximum Can easily move to a new bench, a new pit, or be resold/rented out after the project ends. |

| Maintenance | Easy Access Walkways, platforms, and cranes make servicing safe and fast. | Restricted Compact design makes accessing internal components slightly more difficult. |

| Best For | Long-Life Mines (>10 Years) Large-scale CHPPs where coal washing and precise screening are required centrally. | Contract Mining / Short-Life Pits Remote areas, early production phases, or reducing truck haulage distance. |

How to Handle Wet & Sticky Coal Without Clogging?

In the competitive coal mining and processing industry, the efficiency of your crushing plant directly dictates your profitability. Whether you are operating an open-pit mine, a coal washing plant, or a thermal power station, the challenge remains the same: How do you process high volumes of coal, often wet and mixed with gangue, without clogging your machines or turning valuable lump coal into waste dust?

Unlike traditional hammer mills or jaw crushers that rely on brute force and high energy consumption, our Coal Crushing Plants utilize advanced Shear-Force Technology. We design and build complete crushing circuits centered around our flagship Mineral Sizers (Double Toothed Roll Crushers) et Four Roll Crushers, ensuring you get the exact particle size you need with minimum operational costs.

CSTMG Roll Crushers operate on a low-speed, high-torque principle. Our specialized tooth profiles grip the material and apply tension and shear forces—breaking the coal along its natural cleavage lines.

If your mine deals with rain-soaked raw coal, lignite, or material with high clay content, you know the nightmare of equipment blockage.

CSTMG Coal Crushing Plants are specifically engineered to be clog-proof., and our plants are proven to produce a uniform, cubical product with 50-70% less fines than traditional crushers.

- No Bottom Screen: Unlike hammer mills, our Mineral Sizers have no bottom screen to get blocked. The gap between the rollers determines the sizing.

- Self-Cleaning Mechanism: The intermeshing rotation of the toothed rollers creates a natural self-cleaning effect. For extreme conditions, we install adjustable scrapers that actively peel sticky material off the roller surface with every rotation.

- All-Weather Operation: From the humid tropics to freezing winters, our plants keep running when others shut down for cleaning.

Demande de renseignements

Pour nous aider à vous recommander la solution optimale pour votre exploitation, veuillez nous fournir les informations suivantes :

- l'emplacement de votre projet et votre demande ;

- le type de matériau, la taille de l'alimentation, l'humidité et la dureté ;

- la capacité requise et la taille cible de la production ; les problèmes d'équipement actuels (le cas échéant) ;

- et toutes les exigences particulières telles que le contrôle de la poussière ou les limitations d'espace.

En indiquant vos coordonnées, nos ingénieurs pourront préparer une proposition personnalisée avec des spécifications d'équipement, des recommandations d'agencement et des estimations de performance dans les 24 heures.

Pour un service plus rapide, joignez à votre demande les rapports d'essai des matériaux ou les photos du site dont vous disposez.