Installation mobile de concassage

Le châssis, les cadres et les composants d'usure des installations de concassage mobiles CSTMG sont construits à partir d'acier métallurgique haut de gamme et ultra-résistant, spécialement conçu pour résister aux vibrations et aux contraintes extrêmes liées au traitement de roches dures et abrasives comme le granit et le basalte.

Nos installations mobiles de concassage couvrent à roues (monté sur pneus) et chenille (montée sur chenilles) types, avec des concasseurs personnalisables (concasseurs à mâchoires, à percussion, à cône, à marteaux) adaptés à la dureté des matériaux et aux exigences de rendement.

Usine de concassage mobile en promotion

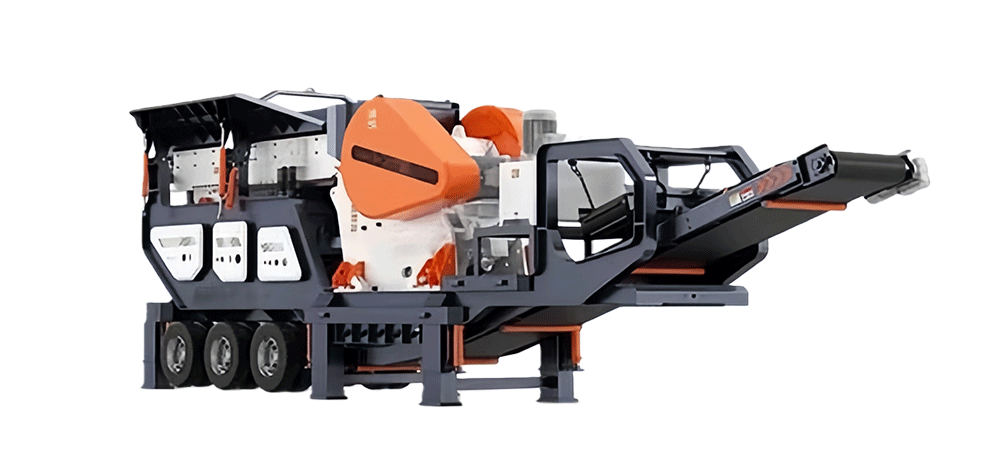

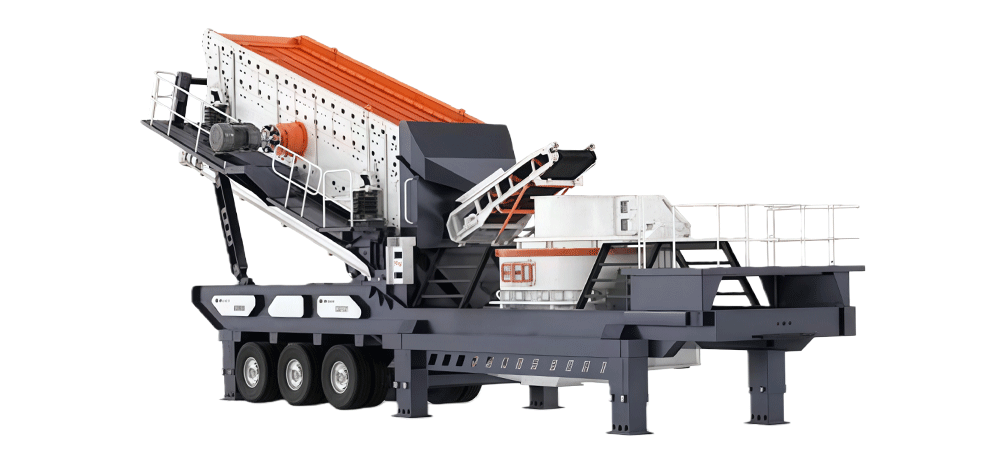

Installation de concassage à mâchoires sur roues

Capacité (t/h) : 85-650

Taille maximale d'alimentation (mm) : 500-800

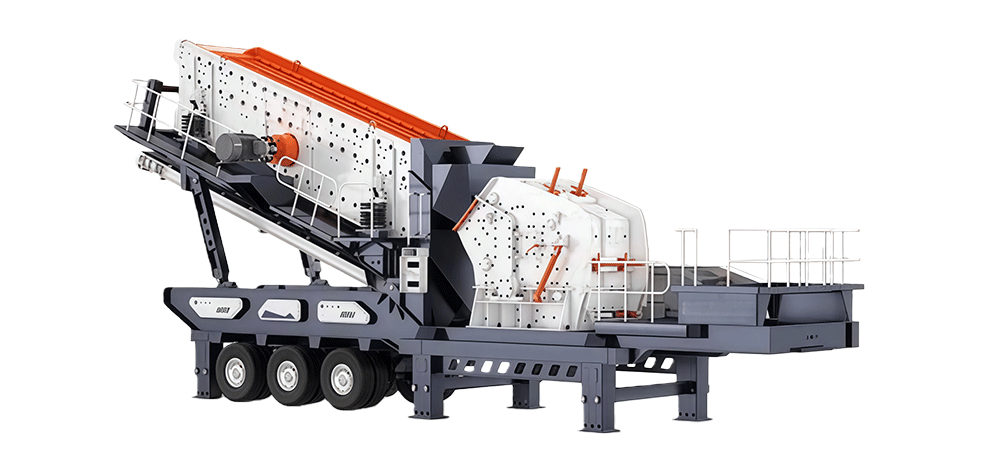

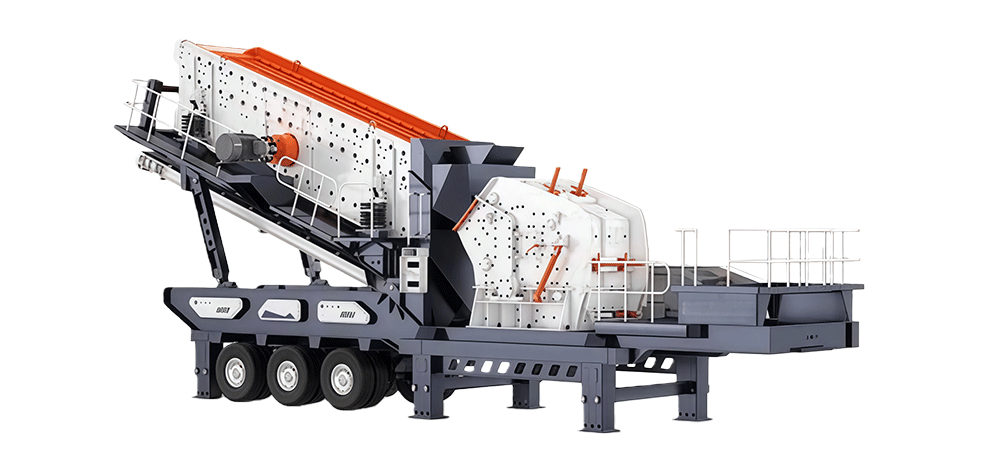

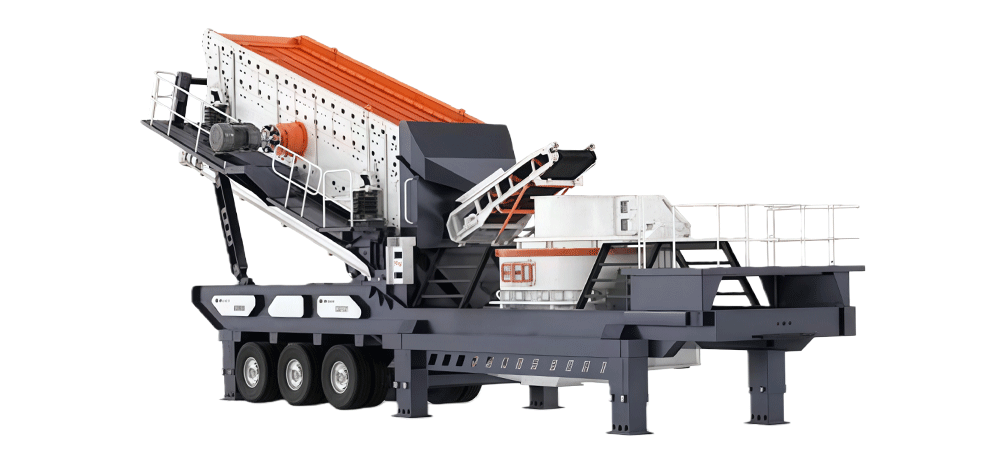

Installation de concassage à impact sur roues

Capacité (t/h) : 70-380

Taille maximale d'alimentation (mm) : 350-700

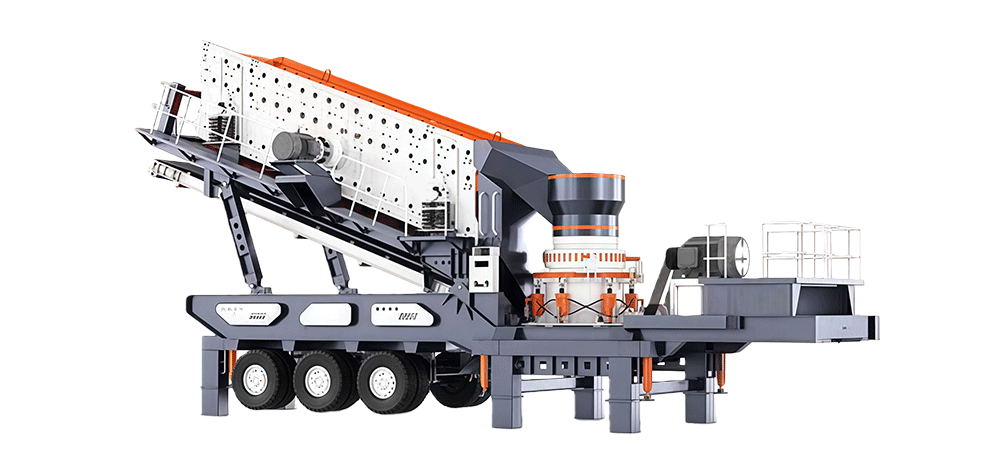

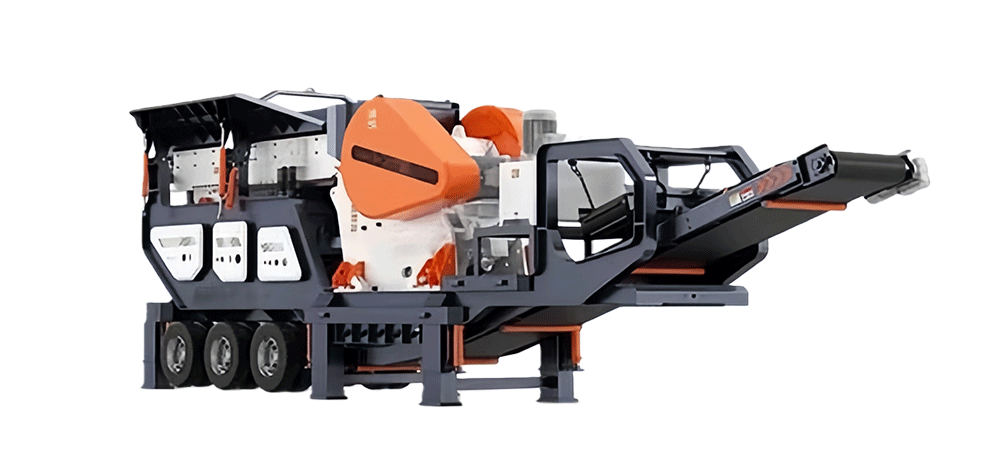

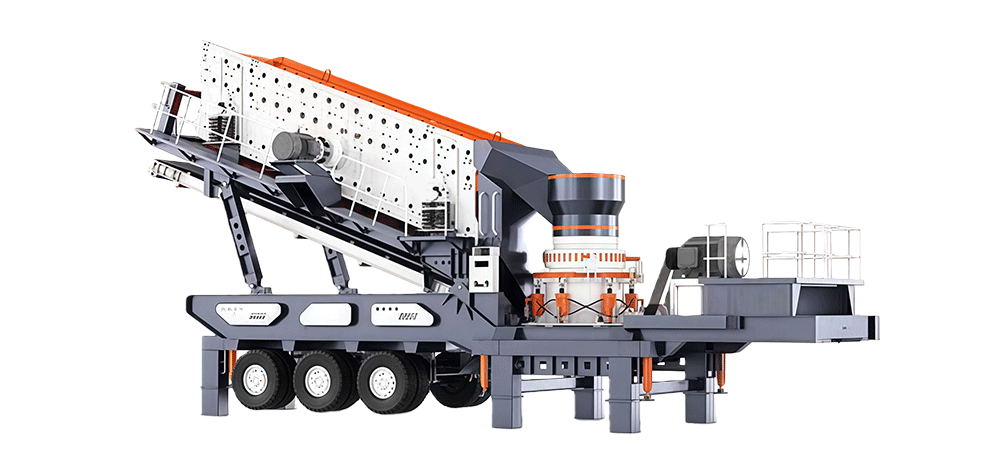

Installation de concassage à cône sur roues

Longueur de transport (mm) : 14 500-16 000

Hauteur de transport (mm) : 400-17 000

Usine de fabrication de sable sur roues

Longueur de transport (mm) : 13 500-16 500

Hauteur de transport (mm) : 4 350-4 480

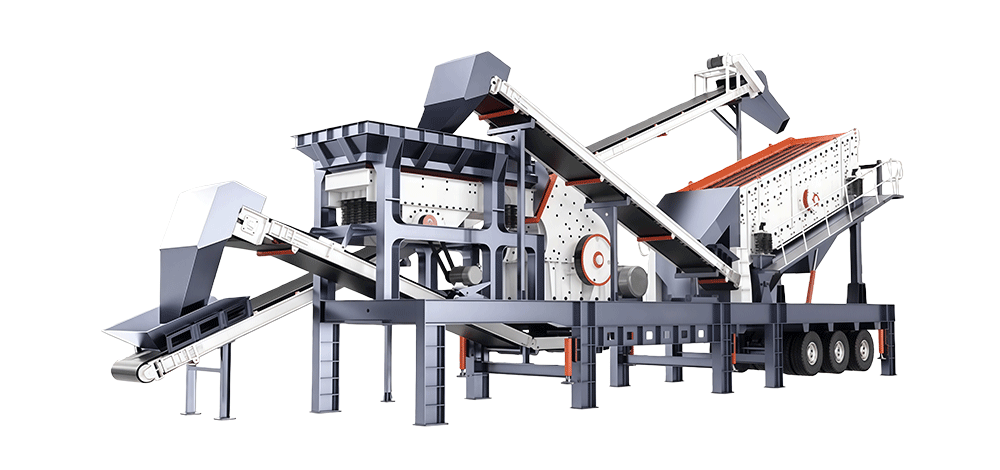

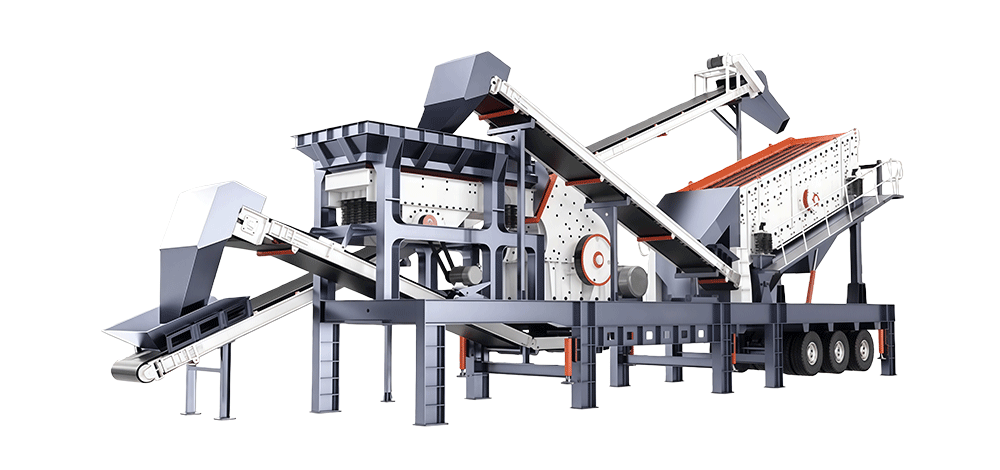

Installation mobile de concassage à trois combinaisons sur roues

Capacité (t/h) : 100-350

Taille d'alimentation (mm) : ≤700

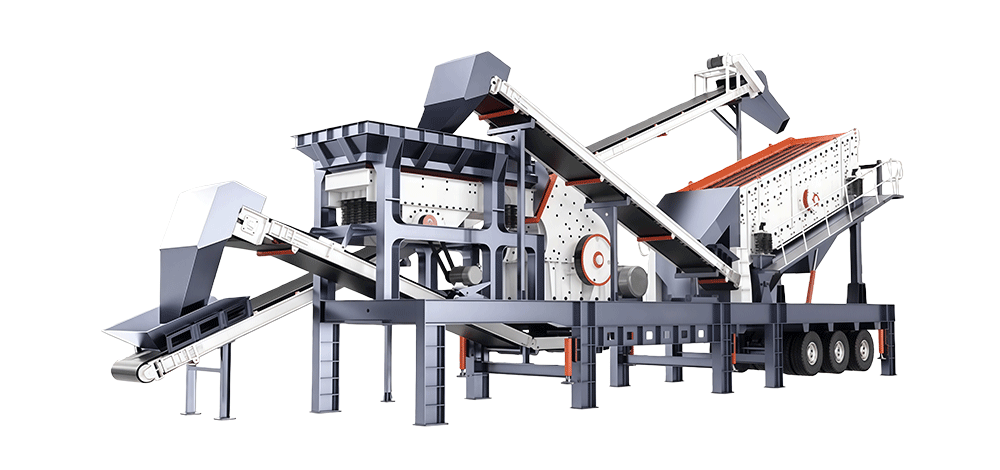

Installation mobile de concassage à quatre combinaisons sur roues

Capacité (t/h) : 130-180

Taille d'alimentation (mm) : ≤500

Installation de concassage à impact sur chenilles

Capacité (t/h) : 130-350

Vitesse (m/min) : 0-20

Installation mobile de concassage grossier sur chenilles

Capacité (t/h) : 100-580

Ouverture de décharge (mm) : 40-200

Installation de concassage à mâchoires sur chenilles

Capacité (t/h) : 350-450

Vitesse (m/min) : 0-20

Installation mobile de criblage sur chenilles

Capacité (t/h) : 130-350

Ouverture de décharge (mm) : ≤25

Installation mobile de concassage moyen et fin

Capacité (t/h) : 75-350

Taille des mailles (mm) : 5-80

Installation mobile de concassage Manutention

Marbre

Calcaire

Granit

Basalte

Galet

Quartz

Minerai de fer

Minerai de cuivre

Minerai d'or

Minerai de plomb et de zinc

Minerai de molybdène

Minerai de nickel

Les stations de concassage mobiles sont très polyvalentes et peuvent traiter une large gamme de matériaux de dureté variable, des plus tendres aux plus durs, notamment :

Minerais et matériaux rocheux: Roches dures et abrasives telles que le granit, le basalte, les galets de rivière, la pierre de quartz ; roches tendres et moyennement dures telles que le calcaire, le grès, la dolomite, le gypse.

Minéraux industriels : Minerai de fer, minerai de cuivre, minerai d'or, charbon, charbon et autres minerais métalliques/non métalliques.

Agrégats naturels: Sable de rivière, gravier et pierres de montagne pour la production d'agrégats de sable et de gravier calibrés.

Déchets de construction et de démolition (C&D): Blocs de béton, briques, revêtement en asphalte, résidus de déchets de construction et béton armé (les concasseurs mobiles utilisés ici doivent être équipés de dispositifs de séparation de l'acier, tels que des séparateurs magnétiques, afin d'éliminer les barres d'acier incrustées).

Déchets industriels solides: Scories d'acier, gangue de charbon, cendres volantes, scories et résidus de déchets chimiques (avec modules personnalisés de criblage et d'élimination des impuretés).

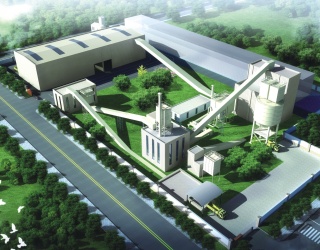

Usine de concassage CSTMG Conception et installation Projets

Pourquoi choisir CSTMG ?

En tant que leader de l'industrie avec plus de 60 brevets et la certification ISO 9001, CSTMG combine l'ingénierie de pointe avec des décennies d'expertise minière pour fournir des solutions de concassage de charbon supérieures.

Les solutions du CSTMG sont soutenues par une assistance technique complète et des ensembles de protection contre l'usure personnalisables, adaptés à l'abrasivité et à la capacité de concassage de chaque type de minerai. Nos circuits de concassage font preuve d'une fiabilité exceptionnelle dans le traitement des minerais de fer, de cuivre, d'or et polymétalliques, atteignant systématiquement les objectifs de réduction de taille les plus stricts avec une production minimale de fines.

Installation mobile de concassage CSTMG Cas mondiaux

Installation de concassage mobile sur site en Éthiopie

Concasseur mobile aux Philippines

Installation mobile de concassage combinée au Venezuela

Usine de concassage mobile Avantages dans le secteur minier

Les installations de concassage mobiles constituent le choix idéal dans le secteur du concassage et du criblage lorsque votre projet est temporaire, nécessite des déplacements fréquents ou se trouve dans un endroit isolé. Voici les principaux avantages d'une installation de concassage mobile.

Mobilité exceptionnelle et flexibilité du site

Contrairement aux lignes de concassage fixes qui nécessitent la construction de fondations permanentes, les installations de concassage mobiles (sur pneus ou sur chenilles) peuvent être déplacées directement vers la source du matériau.

Modèles sur rails Ils sont équipés de systèmes hydrauliques automoteurs qui leur permettent de se déplacer sur des terrains accidentés tels que des mines, des chantiers boueux et des zones montagneuses, et sont capables de gravir des pentes et de tourner sur place.

Modèles montés sur pneus peuvent être remorqués par des camions pour le transport longue distance entre différents chantiers de construction. Cela élimine le besoin de transporter les matières premières sur de longues distances, ce qui permet de réaliser d'importantes économies en termes de coûts et de temps de transport.

Haute intégration et mise en service rapide

Ces installations intègrent des systèmes d'alimentation, de concassage, de criblage et de transport dans une seule unité compacte. Pas d'assemblage sur place est nécessaire, ils peuvent être mis en service immédiatement après avoir été transportés sur le site et raccordés à l'alimentation électrique.

Pour les projets à grande échelle, plusieurs installations de concassage mobiles peuvent être combinées de manière flexible pour former une chaîne de production complète, qui peut être démontée et déplacée en peu de temps, ce qui réduit considérablement la durée du cycle de construction du projet.

Forte adaptabilité à divers matériaux

En remplaçant différents types de concasseurs (concasseur à mâchoires, concasseur à percussion, concasseur à cône, concasseur à marteaux, etc.) et en ajustant la taille des mailles des cribles, les installations de concassage mobiles peuvent traiter une large gamme de matériaux, y compris les minerais durs (granit, basalte), les roches moyennement dures (calcaire, galets de rivière), les déchets de construction et de démolition (blocs de béton, revêtement en asphalte), les déchets industriels solides (scories d'acier, gangue de charbon) et même les matériaux issus de la biomasse. Cette polyvalence les rend adaptées à de multiples scénarios d'application.

Réduction des coûts et amélioration de l'efficacité

- Coûts d'exploitation réduitsLe concassage sur site réduit les frais de transport des matières premières de 30% à 50% par rapport au transport des matériaux vers une installation de concassage fixe. Les modèles électriques consomment moins d'énergie que les équipements fonctionnant uniquement au diesel, ce qui réduit considérablement les coûts énergétiques.

- Haute efficacité de productionÉquipées de systèmes de contrôle intelligents adaptatifs à la charge, ces installations peuvent ajuster automatiquement la vitesse d'alimentation en fonction de la charge du concasseur, évitant ainsi toute surcharge ou ralenti, et augmentant l'efficacité globale de la production de 10% à 15%.

- Réduction des coûts de main-d'œuvreLes modèles montés sur rail prennent en charge le fonctionnement à distance, ce qui permet à un seul opérateur de gérer plusieurs appareils, réduisant ainsi au minimum le personnel sur site et diminuant les risques liés au travail.

Performance environnementale supérieure

Les installations mobiles de concassage modernes sont conçues dans le respect de l'environnement.

Ils peuvent être équipés de systèmes intégrés de suppression de poussière (filtres à manches, dépoussiéreurs à pulvérisation) et des enceintes antibruit, contrôlant efficacement les émissions de poussière (≤10 mg/m³) et le bruit de fonctionnement (≤75 dB), répondant ainsi aux normes environnementales strictes applicables à la construction urbaine et à l'exploitation minière.

Pour le traitement des déchets de construction et de démolition, des modules optionnels de séparation de l'acier et d'élimination des impuretés peuvent améliorer la pureté des granulats recyclés, permettant ainsi l'utilisation des ressources issues des déchets solides.

Performances fiables dans des scénarios particuliers

Les installations mobiles de concassage personnalisées peuvent s'adapter à des conditions de travail extrêmes.

Par exemple, les modèles à chenilles élargies conviennent aux opérations sur sol meuble dans le désert ; les configurations résistantes aux basses températures peuvent fonctionner dans les régions polaires ; les conceptions anti-poussière et anti-explosion sont applicables au traitement des déchets chimiques, élargissant ainsi leur champ d'application à des domaines spéciaux tels que les secours d'urgence en cas de catastrophe et la construction d'infrastructures dans des régions reculées.

Modes d'investissement et d'exploitation flexibles

Pour les utilisateurs disposant d'un capital limité, les installations de concassage mobiles prennent en charge des modes de coopération flexibles tels que la location à court terme, le crédit-bail et la location-achat.

Cela réduit le seuil d'investissement initial : les coûts de location ne représentent qu'une fraction du prix d'achat, ce qui les rend idéaux pour les projets temporaires ou les petites et moyennes entreprises.

Principaux types des installations mobiles de concassage CSTMG

Les installations mobiles de concassage sont classées en fonction de mode de mobilité, fonction de broyage, et structure de configuration, chacune étant adaptée à des matériaux, des échelles de production et des conditions de travail spécifiques. Vous trouverez ci-dessous une description détaillée des principaux types de CSTMG :

1. Classification par mode de mobilité

Il s'agit de la méthode de classification la plus courante, qui détermine directement l'adaptabilité de l'équipement au site d'exploitation.

Installation mobile de concassage montée sur pneus/roues

- Caractéristiques structurelles: Équipé d'un châssis de pneu de camion lourd, sans système d'alimentation indépendant pour le déplacement, il nécessite un tracteur pour le transport sur de longues distances. Il est fixé par des stabilisateurs hydrauliques pendant le fonctionnement afin d'assurer sa stabilité.

- Avantages fondamentaux: Faible investissement initial (20%–30% inférieur aux modèles sur chenilles comparables de même capacité), entretien simple, vitesse de transfert longue distance rapide, adapté aux routes dures et plates.

- Scénarios applicables: Recyclage des déchets de construction urbaine, chantiers de sable et de gravier, projets de reconstruction routière et tâches de concassage à court terme de petite à moyenne envergure.

- Modèles courants: Concasseur à mâchoires monté sur pneus (concassage primaire), concasseur à percussion monté sur pneus et concasseur à cône monté sur pneus (concassage secondaire et façonnage).

Installation de concassage à mâchoires montée sur châssis

Capacité (t/h) : 85-650

Taille maximale d'alimentation (mm) : 500-800

Installation de concassage à impact montée sur silentblocs

Capacité (t/h) : 70-380

Taille maximale d'alimentation (mm) : 350-700

Installation de concassage à cône montée sur châssis

Longueur de transport (mm) : 14 500-16 000

Hauteur de transport (mm) : 400-17 000

Usine de fabrication de sable montée sur châssis

Longueur de transport (mm) : 13 500-16 500

Hauteur de transport (mm) : 4 350-4 480

Installation mobile de concassage à trois combinaisons montée sur châssis

Capacité (t/h) : 100-350

Taille d'alimentation (mm) : ≤700

Installation mobile de concassage à quatre combinaisons montée sur châssis

Capacité (t/h) : 130-180

Taille d'alimentation (mm) : ≤500

Installation de concassage mobile sur chenilles/sur rails

- Caractéristiques structurelles: Adopte un châssis à chenilles entraîné par un système hydraulique, avec une capacité d'autopropulsion indépendante, et prend en charge la direction sur place et la montée de pentes. La plupart des modèles sont équipés de systèmes à double alimentation hydraulique et électrique.

- Avantages fondamentaux: Performances tout-terrain et hors route élevées, s'adapte aux sites miniers boueux, montagneux et accidentés, peut également gravir des pentes, se déplacer dans la boue, les zones humides et les terrains miniers accidentés ; prend en charge le fonctionnement par télécommande, niveau d'automatisation élevé ; peut effectuer des demi-tours, idéal pour les espaces étroits tels que les tunnels ou les sites de démolition ; bonne stabilité sans dépendre d'installations fixes externes.

- Scénarios applicables: Concassage à ciel ouvert, projets de conservation des eaux de montagne, construction d'infrastructures dans des régions reculées et tâches de concassage à grande échelle sur des terrains complexes.

- Modèles courants: Installation de concassage à cône sur chenilles (concassage fin de roches dures), installation combinée de concassage et de criblage sur chenilles (concassage primaire et secondaire intégré).

Installation de concassage à impact sur chenilles

Capacité (t/h) : 130-350

Vitesse (m/min) : 0-20

Installation de concassage grossier montée sur chenilles

Capacité (t/h) : 100-580

Ouverture de décharge (mm) : 40-200

Installation de concassage à mâchoires sur châssis

Capacité (t/h) : 350-450

Vitesse (m/min) : 0-20

Installation de criblage montée sur chenilles

Capacité (t/h) : 130-350

Ouverture de décharge (mm) : ≤25

Installation de concassage moyen et fin montée sur chenilles

Capacité (t/h) : 75-350

Taille des mailles (mm) : 5-80

Classification selon la fonction de broyage

Différents concasseurs sont configurés en fonction de la dureté du matériau et des exigences en matière de taille des particules des produits finis, ce qui détermine la capacité de traitement et le champ d'application de l'équipement.

Concasseur mobile à mâchoires

- Hôte principal: Concasseur à mâchoires

- Caractéristiques de broyage: Grande entrée d'alimentation, rapport de broyage élevé, adapté pour concassage primaire de matériaux à haute dureté ; le produit fini est principalement constitué de particules cubiques, de taille uniforme.

- Matériaux transformables: Granit, basalte, minerai de fer, blocs de béton et autres matériaux durs et moyennement durs.

- Application typique: Concassage primaire du minerai brut dans les mines, concassage initial des déchets de construction et concassage grossier des matériaux pierreux de grande taille.

Installation mobile de concassage à impact

- Hôte principal: Concasseur à percussion

- Caractéristiques de broyage: Utilise la force d'impact pour le broyage, bon effet de mise en forme des produits finis, convient pour concassage secondaire et mise en forme; faible consommation d'énergie et réglage facile de la taille des particules de décharge.

- Matériaux transformables: Calcaire, gangue de charbon, revêtement en asphalte, briques et autres matériaux moyennement durs et cassants.

- Application typique: Production d'agrégats de haute qualité pour les chaussées routières, recyclage des déchets de construction en agrégats recyclés et mise en forme du sable et du gravier.

Installation mobile de concassage à cône

- Hôte principal: Concasseur à cône (le concasseur à cône hydraulique est le plus courant)

- Caractéristiques de broyage: Haute efficacité de broyage, fonctionnement stable, adapté à broyage fin de matériaux durs ; forte résistance à l'usure, et le produit fini présente une faible teneur en aiguilles et en flocons.

- Matériaux transformables: Granit, pierre de quartz, minerai de fer et autres matériaux à haute dureté et haute abrasion.

- Application typique: Broyage fin du minerai métallique dans les mines, production d'agrégats de béton à haute résistance et traitement en profondeur de la roche dure.

Installation mobile de concassage à marteaux

- Hôte principal: Concasseur à marteaux

- Caractéristiques de broyage: Structure simple, broyage unique de matériaux volumineux en petites particules, adapté pour broyage de matériaux fragiles; faible coût d'investissement et maintenance facile.

- Matériaux transformables: Charbon, calcaire, gypse, déchets de construction à faible teneur en acier et matières premières issues de la biomasse.

- Application typique: Concassage dans les parcs à charbon, traitement à petite échelle des déchets de construction et traitement des déchets solides de l'industrie légère.

Concasseur mobile VSI

- Hôte principal: Concasseur VSI

- Caractéristiques de broyage: Transforme les petites pierres en sable (0-5 mm) ou façonne la pierre pour qu'elle soit parfaitement ronde. Utilisé pour la production de béton de haute qualité.

Installation mobile de criblage

- Hôte principal: Crible vibrant

- Caractéristiques de broyage: Il fonctionne derrière les concasseurs pour séparer le tas en différentes tailles (par exemple, sable de 0 à 5 mm, gravier de 5 à 10 mm, pierres de 10 à 20 mm).

Classification par structure de configuration

Selon que l'équipement intègre des fonctions de criblage et de transport, il est divisé en types à fonction unique et à fonctions multiples intégrées.

Installation mobile autonome de concassage

- Caractéristiques structurelles: Intègre uniquement les systèmes d'alimentation et de concassage, sans unité de criblage intégrée ; les matériaux concassés doivent être transportés vers une machine de criblage séparée pour être calibrés.

- Avantages fondamentaux: Volume réduit, poids plus léger, mouvements plus souples et coût réduit ; peut être adapté de manière flexible à différents équipements de criblage en fonction des besoins de production.

- Scénarios applicables: Concassage supplémentaire des lignes de production existantes, tâches de concassage d'urgence temporaires et projets de traitement à petite échelle.

Installation mobile combinée de concassage et de criblage

- Caractéristiques structurelles: Intègre l'alimentation, le broyage, le criblage et le transport systèmes sur un seul châssis ; les matériaux broyés sont directement calibrés par le crible vibrant intégré afin d'obtenir des produits finis de différentes spécifications.

- Avantages fondamentaux: Haute intégration, réalisation de l'ensemble du processus sur une seule machine ; aucun assemblage sur site n'est nécessaire et la machine peut être mise en service immédiatement après avoir été mise en place.

- Scénarios applicables: Petites et moyennes lignes de production de concassage indépendantes, traitement sur site des déchets de construction et gravières mobiles dans les régions éloignées.

Installation mobile de concassage à trois combinaisons

Capacité (t/h) : 100-350

Taille d'alimentation (mm) : ≤700

Quatre installations mobiles de concassage combinées

Capacité (t/h) : 130-180

Taille d'alimentation (mm) : ≤500

Ligne de concassage mobile modulaire

- Caractéristiques structurelles: Composé de plusieurs modules mobiles indépendants de concassage/criblage (par exemple, module mobile de concassage à mâchoires + module mobile de concassage à cône + module mobile de criblage) ; reliés par des convoyeurs à bande pour former une ligne de production complète.

- Avantages fondamentaux: Capacité de production élevée (jusqu'à 800 t/h), combinaison flexible, possibilité d'ajustement en fonction des types de matériaux et des exigences relatives au produit fini.

- Scénarios applicables: Concassage à grande échelle dans les mines, grands projets d'infrastructure et traitement centralisé des déchets industriels solides.

Composants principaux d'une installation mobile de concassage

Une installation de concassage mobile est un équipement intégré qui combine des systèmes d'alimentation, de concassage, de criblage, de transport et de mobilité. Chaque composant fonctionne en collaboration pour garantir des opérations de concassage efficaces et stables sur site. Vous trouverez ci-dessous ses composants principaux et leurs fonctions :

Châssis mobile

Le châssis est la base de l'installation de concassage mobile, déterminant sa capacité de mouvement et sa stabilité opérationnelle. Il se divise en deux types selon le mode de mobilité :

- Châssis monté sur pneus: Équipé de pneus pour camions lourds et de stabilisateurs hydrauliques. Les stabilisateurs s'étendent pour soutenir l'ensemble de l'équipement pendant son fonctionnement afin d'éviter tout déplacement induit par les vibrations ; le transport sur de longues distances nécessite un tracteur pour le remorquage.

- Châssis monté sur rails: Adopte un système à chenilles à entraînement hydraulique avec propulsion indépendante, permettant une direction in situ, une ascension de pentes (jusqu'à 30°-45°) et une adaptation aux terrains boueux/montagneux. Les modèles haut de gamme sont équipés de systèmes de commande à distance pour un déplacement sans pilote.

Système d'alimentation

Le système d'alimentation est chargé d'acheminer le matériau de manière uniforme et stable vers la chambre de concassage, afin d'éviter toute surcharge ou obstruction du concasseur. Ses principaux composants sont les suivants :

- Alimentateur vibrant: Le dispositif central du système d'alimentation. Il utilise des vibrations pour transporter uniformément les matières premières (par exemple, minerai, déchets de construction) vers l'entrée du concasseur, et sa vitesse d'alimentation réglable s'adapte à la capacité de traitement du concasseur.

- Trémie d'alimentation et barre à barreaux: La trémie d'alimentation stocke les matières premières afin d'assurer une alimentation continue ; la grille à barreaux située au fond effectue un pré-criblage des particules fines (par exemple, terre, sable) présentes dans les matières premières, les empêchant ainsi d'entrer dans la chambre de broyage et réduisant l'usure inutile du broyeur.

Système de concassage

Il s'agit de la partie centrale de l'installation de concassage mobile, qui broie les matériaux de grande taille en petites particules de la taille requise. Le type de concasseur est sélectionné en fonction de la dureté du matériau et des exigences relatives au produit fini :

- Concasseur à mâchoires: Pour le concassage primaire de matériaux durs (granit, basalte, minerai). Dispose d'une grande entrée d'alimentation et d'un rapport de concassage élevé, adapté au concassage grossier de matériaux bruts de grande taille.

- Concasseur à percussion: Pour le concassage secondaire et le façonnage de matériaux moyennement durs/cassants (calcaire, blocs de béton, asphalte). Produit des particules finies cubiques de bonne forme, idéales pour la production d'agrégats de haute qualité.

- Concasseur à cône: Pour le broyage fin de matériaux très durs et très abrasifs (minerai de fer, quartz). Offre une grande efficacité de broyage et une faible teneur en éclats dans les produits finis, convient au traitement en profondeur des roches dures.

- Concasseur à marteaux: Pour le broyage en une seule étape de matériaux friables (charbon, gypse, déchets industriels légers). Structure simple et faible coût d'entretien, adapté aux tâches de traitement à petite échelle.

Système de filtrage

Le système de criblage classe les matériaux broyés selon différentes spécifications de taille de particules afin de répondre à divers besoins d'application :

- Crible vibrant: Le dispositif de criblage central, généralement conçu avec 2 à 4 couches de tamis de différentes tailles de mailles. Il sépare les matériaux broyés en plusieurs grades de produits finis (par exemple, 0-5 mm, 5-10 mm, 10-20 mm) grâce à des vibrations à haute fréquence.

- Maille d'écran: Composants remplaçables avec différents matériaux pour différents scénarios—treillis métallique à haute teneur en manganèse pour le concassage de roches dures (résistant à l'usure) et maille en polyuréthane pour le traitement des déchets de construction (faible niveau sonore, poids léger).

- Sorties de trop-plein et de sous-débit: Le trop-plein (particules surdimensionnées) est renvoyé vers le concasseur pour être broyé à nouveau, tandis que le sous-débit (particules conformes) est acheminé vers le tas de produits finis.

Système de transport

Le système de convoyage relie toutes les unités afin d'assurer le transfert des matières premières, des produits intermédiaires et des produits finis. Il se compose de plusieurs convoyeurs à bande ayant différentes fonctions :

- Convoyeur d'alimentation: Transporte les matériaux depuis l'alimentateur vibrant jusqu'à l'entrée du concasseur.

- Convoyeur de déchargement: Transporte les matériaux broyés du concasseur vers le crible vibrant.

- Convoyeur de produits finis: Les convoyeurs acheminent les agrégats qualifiés vers la zone d'empilage des produits finis ; le convoyeur de retour renvoie les particules surdimensionnées vers le concasseur pour être retraitées.

- Séparateur magnétique: Un aimant suspendu au-dessus de la bande principale pour retirer les barres d'armature en acier (essentiel pour le recyclage).

- Caractéristiques principales: Vitesse de transport réglable, équipé de protections latérales pour éviter tout déversement de matériaux ; certains modèles utilisent des convoyeurs étanches pour réduire les émissions de poussière.

Système d'alimentation et de commande

Ce système assure le contrôle énergétique et opérationnel de l'ensemble de l'équipement, garantissant un fonctionnement sûr et efficace :

- Système d'alimentation électrique:

- Type électrique: Utilise l'alimentation électrique du réseau pour une faible consommation d'énergie et un faible niveau sonore, convient aux sites disposant d'une alimentation électrique stable (usines de traitement des déchets de construction urbains, gravières fixes).

- Type diesel: Équipé d'un générateur diesel embarqué pour un fonctionnement autonome, adapté aux mines isolées ou aux chantiers de construction sur le terrain sans alimentation électrique.

- Type hybride essence-électricité: Permet de passer d'un mode à l'autre, avec une flexibilité maximale (principalement utilisé dans les modèles haut de gamme montés sur rail).

- Système de contrôle:

- Armoire de commande PLC: Le cœur du système, qui assure le contrôle automatique de l'ensemble de la chaîne de production (par exemple, ajustement adaptatif de la charge, alarme de défaut).

- Panneau de commande/télécommande: Pour un fonctionnement manuel ou une commande à distance (modèles montés sur chenilles), permettant aux opérateurs de régler les paramètres ou de déplacer l'équipement à une distance sûre.

- Module de diagnostic des défauts: Surveille en temps réel la température, la pression et le courant des composants clés (roulements, systèmes hydrauliques) et émet des alertes précoces en cas d'anomalies afin de réduire les temps d'arrêt.

Systèmes auxiliaires (configuration optionnelle)

Afin de répondre aux exigences en matière de protection de l'environnement, de sécurité et de traitement spécial, les installations de concassage mobiles peuvent être équipées des composants auxiliaires suivants :

- Système de suppression de poussière: Collecteurs de poussière à sacs ou collecteurs de poussière à pulvérisation pour contrôler les émissions de poussière, répondant aux normes environnementales strictes applicables aux opérations urbaines.

- Enceinte de réduction du bruit: Panneaux d'isolation acoustique installés autour du concasseur et du moteur afin de réduire le bruit de fonctionnement à ≤75 dB, adaptés aux opérations à proximité de zones résidentielles.

- Dispositif de séparation de l'acierSéparateurs magnétiques pour séparer les barres d'acier des déchets de construction, améliorant ainsi la pureté des granulats recyclés.

- Système de lubrificationDispositif de lubrification centralisée automatique qui ajoute régulièrement de la graisse aux roulements et aux engrenages afin de prolonger la durée de vie des composants.

Installation mobile de concassage Configurations et applications courantes

Les installations de concassage mobiles sont configurées avec différentes combinaisons de systèmes d'alimentation, de concassage, de criblage et de transport en fonction de types de matériaux, exigences relatives aux produits finis et scénarios d'application. Vous trouverez ci-dessous les configurations les plus courantes, ainsi que leurs caractéristiques structurelles et leurs utilisations typiques :

Configuration de base : concasseur à mâchoires + crible vibrant (ligne de concassage primaire)

Composition de la configuration

Châssis monté sur pneus/chenilles + Alimentateur vibrant + Concasseur à mâchoires + Crible vibrant à un étage + Convoyeurs à bande + Système d'alimentation électrique/diesel

Fonctionnalités principales

- Se concentre sur concassage grossier; réduit les matières premières de grande taille (≤800 mm) en granulats grossiers de 50 à 150 mm.

- Structure simple, faible taux de défaillance et maintenance facile ; convient au traitement de matériaux à haute dureté.

- Les particules surdimensionnées tamisées sont renvoyées vers le concasseur à mâchoires pour être broyées à nouveau via un convoyeur de retour.

Applications typiques

- Concassage primaire minier: Broie le granit, le basalte et les minerais de fer bruts en minerai grossier pour un traitement ultérieur plus fin.

- Prétraitement des déchets de construction: Brise les gros blocs de béton et les briques en petits morceaux pour un concassage secondaire ou un remblayage direct.

- Infrastructure des régions isolées: Transforme les pierres de montagne en granulats grossiers destinés à la construction de fondations pour les routes rurales.

Configuration standard : concasseur à mâchoires + concasseur à percussion + crible vibrant à plusieurs étages (ligne de concassage et de façonnage en deux étapes)

Composition de la configuration

Châssis combiné monté sur pneus (ou deux stations mobiles indépendantes) + Alimentateur vibrant + Concasseur à mâchoires (primaire) + Concasseur à percussion (secondaire) + Crible vibrant à 3 étages + Convoyeurs à bande multi-groupes + Système de contrôle PLC

Fonctionnalités principales

- Réalise concassage grossier → concassage fin → façonnage → calibrage en un seul processus continu ; produit 2 à 3 qualités d'agrégats qualifiés (par exemple, 0-5 mm, 5-10 mm, 10-20 mm).

- Le concasseur à percussion optimise la forme des particules des produits finis (particules cubiques à faible teneur en flocons aciculaires), répondant ainsi aux exigences des agrégats de haute qualité utilisés pour le revêtement des autoroutes.

- Haute intégration ; aucun équipement fixe supplémentaire n'est nécessaire et peut être mis en service immédiatement après son arrivée sur le site.

Applications typiques

- Production d'agrégats de sable et de gravier: Transforme le calcaire et les galets de rivière en granulats de haute qualité destinés aux centrales à béton commerciales.

- Recyclage des déchets de construction: Transforme le béton et l'asphalte démolis en granulats recyclés destinés au revêtement routier et à la fabrication de briques.

- Projets de reconstruction routière: Broie les anciens revêtements en asphalte pour les transformer en matériaux recyclés calibrés destinés à la construction de nouvelles couches de base et de surface routières.

Configuration pour matériaux durs : concasseur à mâchoires + concasseur à cône + crible vibrant à plusieurs étages (ligne de concassage fin de matériaux durs)

Composition de la configuration

Châssis monté sur chenilles (pour terrains complexes) + Alimentateur vibrant + Concasseur à mâchoires (primaire) + Concasseur à cône hydraulique (secondaire) + Crible vibrant à 4 étages + Système d'alimentation hybride huile-électricité + Système de suppression de poussière

Fonctionnalités principales

- Cibles matériaux à haute dureté et haute résistance à l'abrasion (granit, quartz, minerai de fer) ; le concasseur à cône offre une forte capacité de concassage et une longue durée de vie des pièces d'usure.

- Les produits finis ont une granulométrie uniforme et une qualité stable, adaptés à la production de béton à haute résistance et de pierres de construction de haute qualité.

- Le châssis monté sur chenilles s'adapte aux pentes des mines et aux sites boueux ; le fonctionnement par télécommande garantit la sécurité de l'opérateur.

Applications typiques

- Broyage fin dans une mine à ciel ouvert: Transforme le minerai dur en particules de minerai qualifiées pour les usines de traitement des minéraux.

- Production d'agrégats de haute qualité: Produit des granulats haut de gamme destinés à la construction de gratte-ciel et à l'ingénierie des ponts.

- Traitement des déchets industriels solides: Broie les scories d'acier et les scories hydrauliques en agrégats destinés aux adjuvants pour ciment et aux matériaux de construction routière.

Configuration spéciale : concasseur à marteaux + séparateur magnétique (ligne de traitement des déchets solides et de la biomasse)

Composition de la configuration

Châssis monté sur pneus + Alimentateur à trémie + Concasseur à marteaux + Séparateur magnétique + Crible vibrant à 2 étages + Petit générateur diesel

Fonctionnalités principales

- Broyage en une seule étape: Le concasseur à marteaux broie directement les matières premières en petites particules (≤20 mm) sans traitement secondaire, ce qui convient aux matériaux fragiles.

- Équipé d'un séparateur magnétique pour séparer les impuretés ferreuses des matériaux ; améliore la pureté des produits finis.

- Structure compacte, faible coût d'investissement et facilité de déplacement ; idéal pour les tâches de traitement à petite échelle.

Applications typiques

- Traitement des déchets industriels: Broie les résidus de charbon, le gypse et les déchets chimiques pour les transformer en matières premières destinées à la fabrication de briques et à la production d'engrais.

- Traitement des matières premières issues de la biomasse: Transforme les coques de noix de coco, les copeaux de bois et la paille en particules destinées à la production de combustible biomasse.

- Élimination des déchets de construction à petite échelle: Traite les déchets de décoration et les petits blocs de béton dans les communautés urbaines.

Configuration intégrée : installation combinée de concassage et de criblage (ligne mobile tout-en-un)

Composition de la configuration

Châssis intégré monté sur chenilles + Alimentateur vibrant + Concasseur à mâchoires/à percussion/à cône (hôte commutable) + Crible vibrant à 3 étages + Convoyeurs à bande + Système de commande à distance + Système de réduction de la poussière et du bruit

Fonctionnalités principales

- Toutes les fonctions (alimentation, concassage, criblage, transport) sont intégrées sur un seul châssis ; aucun assemblage sur site n'est nécessaire et la machine peut être mise en service dans les 30 minutes suivant son arrivée sur le site.

- Le broyeur peut être rapidement remplacé pour s'adapter à différents matériaux ; il prend en charge un contrôle intelligent adaptatif à la charge.

- Haut niveau d'automatisation ; un seul opérateur peut contrôler l'ensemble de la chaîne de production à distance.

Applications typiques

- Ingénierie d'urgence: Traite rapidement les décombres laissés par les tremblements de terre et les inondations pour les transformer en granulats destinés au revêtement temporaire des routes et au remblayage des fondations.

- Traitement mobile urbain: Traitement sur place des déchets de construction dans les centres-villes afin d'éviter le transport des matériaux et la pollution par les poussières.

- Projets de location: Configuration flexible permettant de répondre aux divers besoins des clients en matière de location à court terme.

Configuration pour la protection de l'environnement : concassage + criblage + suppression des poussières + séparation de l'acier (ligne de recyclage écologique)

Composition de la configuration

Châssis monté sur pneus + Alimentateur vibrant + Concasseur à percussion + Crible vibrant à 3 étages + Dépoussiéreur à manches + Séparateur magnétique + Convoyeurs à bande étanches + Enceinte d'insonorisation

Fonctionnalités principales

- Intègre contrôle de la poussière, séparation des métaux et réduction du bruit fonctions ; respecte des normes environnementales strictes pour les opérations urbaines (émissions de poussière ≤ 10 mg/m³, bruit ≤ 75 dB).

- Le séparateur magnétique sépare efficacement les barres d'acier des déchets de construction, améliorant ainsi la pureté des granulats recyclés à plus de 95%.

- Les convoyeurs étanches empêchent les déversements de matériaux et les fuites de poussière pendant le transport.

Applications typiques

- Recyclage des déchets de construction urbaine: Transforme les déchets de construction en granulats recyclés de haute qualité destinés à la fabrication de béton recyclé et de briques perméables.

- Zone résidentielle à proximité des opérations: Traite les déchets de rénovation sans perturber la vie quotidienne des résidents.

- Projets de protection de l'environnement: Répond aux exigences de production écologique des projets d'infrastructure financés par le gouvernement.

Installation de concassage mobile vs installation de concassage fixe/stationnaire

Les installations de concassage mobiles et les installations de concassage fixes sont deux solutions de concassage courantes, dont les principales différences résident dans mobilité, coût d'investissement, échelle de production et scénarios d'application.

Vous trouverez ci-dessous une comparaison détaillée :

| Dimension comparative | Installation mobile de concassage | Installation de concassage fixe/stationnaire |

|---|---|---|

| Concept de conception de base | Unité intégrée et mobile ; peut être transportée directement jusqu'à la source du matériau pour un traitement sur site. | Ligne de production fixe ; nécessite la construction d'une fondation civile permanente ; les matériaux doivent être transportés jusqu'à l'usine pour être traités. |

| Mobilité et exigences relatives au site | 1. Deux types : monté sur pneus (remorqué par un tracteur, pour les routes plates/dures) et monté sur chenilles (autopropulsé, s'adapte aux montagnes/terrains boueux) 2. Aucune fondation civile nécessaire ; les stabilisateurs hydrauliques ou le châssis à chenilles garantissent la stabilité pendant le fonctionnement. 3. Relocalisation rapide : les modèles montés sur pneus peuvent être transférés en quelques heures, tandis que les modèles montés sur chenilles peuvent se déplacer sur de courtes distances sur site en quelques minutes. | 1. Immobilisable ; installation fixe sur fondation en béton armé 2. Nécessite un site plat et durci avec suffisamment d'espace pour aménager des zones d'alimentation, de concassage, de criblage et de stockage. 3. Le déménagement est impossible ; le démontage et la réinstallation sont coûteux et prennent beaucoup de temps. |

| Coût d'investissement | 1. Investissement initial plus élevé par unité: Les modèles sur chenilles coûtent 2 à 3 fois plus cher que les concasseurs fixes équivalents ; les modèles sur pneus sont 30% à 50% plus chers que les modèles fixes. 2. Faible coût auxiliaire : aucun génie civil ni construction de fondations requis. 3. Investissement flexible : prend en charge les modes de location, de financement ou de location-achat. | 1. Investissement initial par unité moins élevé: Structure simple, technologie éprouvée et coût de fabrication réduit 2. Coûts auxiliaires élevés : nécessite des sommes importantes pour les fondations civiles, la construction de l'usine et les installations annexes (par exemple, alimentation électrique, alimentation en eau). 3. Seuil d'investissement initial élevé ; convient aux projets fixes à long terme. |

| Capacité de production et efficacité | 1. Production à moyenne et petite échelle: La plupart des modèles ont une capacité de 30 à 500 t/h ; leur conception intégrée limite la taille de l'hôte de concassage. 2. Efficacité légèrement inférieure : les déménagements fréquents peuvent entraîner des temps d'arrêt temporaires ; la petite taille des équipements entraîne un débit par machine inférieur. | 1. Production à grande échelle et à haut rendement: La capacité peut atteindre 100 à 2 000 t/h ; les grands concasseurs et la configuration optimisée de la chaîne de production maximisent l'efficacité du traitement. 2. Fonctionnement stable : aucune interférence liée au déménagement ; production continue avec une capacité de fonctionnement 24 heures sur 24. |

| Coût du transport des matériaux | Extrêmement faible: Le concassage sur site élimine le besoin de transporter des matières premières volumineuses, ce qui réduit les coûts de transport de 30% à 60% (en particulier pour les matériaux encombrants tels que les déchets de construction et le minerai). Applicable aux sources de matériaux dispersées. | Élevé: Les matières premières doivent être transportées depuis les sites miniers/de construction jusqu'à l'usine fixe par camion ; le transport sur de longues distances augmente les coûts et les pertes de matériaux. Ce n'est rentable que lorsque les sources de matériaux sont concentrées. |

| Adaptabilité aux matériaux et aux produits | 1. Grande flexibilité : le concasseur principal (à mâchoires/à percussion/à cône) peut être rapidement remplacé pour traiter les minerais durs, les déchets de construction, les scories industrielles, etc. 2. Taille de maille réglable pour la production à la demande d'agrégats de différentes tailles de particules ; convient aux commandes en petites quantités et aux spécifications multiples. | 1. Forte spécialisation : conçu pour des matériaux spécifiques (par exemple, le calcaire, le granit) avec des processus de concassage fixes ; difficile à modifier. 2. Qualité stable du produit : la ligne de production optimisée garantit une taille et une forme uniformes des particules ; convient à la fourniture d'agrégats standardisés en grandes quantités. |

| Coûts d'exploitation et de maintenance | 1. Coût d'entretien plus élevé: La structure complexe (système hydraulique, châssis, système de commande à distance) entraîne une augmentation du nombre de pièces d'usure et une plus grande difficulté d'entretien. 2. Coût de main-d'œuvre réduit : les modèles sur rails prennent en charge la commande à distance ; 1 à 2 opérateurs peuvent gérer l'ensemble de l'unité. 3. Consommation d'énergie : légèrement supérieure à celle des installations fixes en raison des systèmes d'alimentation intégrés. | 1. Coût d'entretien réduit: Structure simple, technologie éprouvée, accès facile aux pièces de rechange et fréquence d'entretien réduite. 2. Coût de main-d'œuvre plus élevé : nécessite davantage d'opérateurs pour l'alimentation, la surveillance et la gestion des équipements. 3. Consommation d'énergie : consommation d'énergie unitaire réduite grâce à l'alimentation électrique du réseau et à l'optimisation de l'adéquation des processus. |

| Performance environnementale | 1. Faible pollution sur site : le traitement sur site réduit les poussières liées au transport des matériaux ; les systèmes intégrés optionnels de suppression des poussières et de réduction du bruit répondent aux normes d'exploitation urbaines. 2. Convient aux projets écologiques : permet le “ transport zéro ” des déchets de construction et la réutilisation des ressources sur site. | 1. Pollution concentrée : nécessite des installations centralisées de collecte des poussières, de traitement des eaux usées et de réduction du bruit afin de respecter les normes environnementales. 2. Investissement environnemental élevé : nécessité de construire des systèmes de dépoussiérage et des parcs de stockage des déchets dédiés ; respect strict des exigences en matière d'évaluation environnementale. |

| Scénarios d'application types | 1. Recyclage des déchets de construction (sites de démolition urbaine) 2. Mines à ciel ouvert avec des gisements dispersés (régions montagneuses isolées) 3. Projets d'infrastructure temporaires (reconstruction d'autoroutes/de voies ferrées, secours en cas de catastrophe) 4. Production d'agrégats de petite à moyenne taille avec des besoins fréquents de déménagement | 1. Carrières de pierre à grande échelle avec des sources de matériaux concentrées (zones de plaine) 2. Bases fixes de production de sable et de gravier pour les centrales à béton commerciales 3. Projets à long terme de traitement des déchets industriels solides (par exemple, usines de traitement des scories d'acier) 4. Offre globale standardisée et très demandée pour les grands projets de construction |

Principales directives de sélection

Optez pour une installation de concassage mobile si:

- Votre source de matériaux est dispersée (par exemple, plusieurs sites de démolition, gisements minéraux dispersés) ou nécessite un traitement sur place.

- Le projet est à court terme (≤ 2 ans) ou temporaire (par exemple, secours d'urgence en cas de catastrophe, entretien routier).

- Vous devez réduire les coûts de transport des matières premières (ce qui est essentiel pour les matériaux volumineux tels que les blocs de béton et les minerais de grande taille).

- Le site d'exploitation est complexe (montagnes, zones humides) et ne permet pas la construction de fondations civiles.

Choisissez une installation de concassage fixe si:

- Votre source de matériaux est stable et concentrée (par exemple, une grande carrière avec une durée d'exploitation supérieure à 5 ans).

- Vous avez besoin d'une production continue à grande échelle (capacité ≥ 500 t/h) pour fournir des granulats standardisés.

- Vous disposez d'un capital initial suffisant pour les travaux de génie civil et les installations annexes.

- Le projet est à long terme (≥ 3 ans) avec des sites de production fixes et une demande stable sur le marché.

Scénarios d'application complémentaires

Dans certains projets à grande échelle, les deux types peuvent être combinés pour une efficacité optimale :

- Utilisez des installations de concassage mobiles montées sur chenilles pour le concassage grossier sur site du minerai brut dans les mines isolées, puis transportez les agrégats grossiers concassés vers une ligne de concassage fin stationnaire pour un traitement en profondeur afin de produire des agrégats finis de haute qualité.

- Utilisez des installations de concassage mobiles pour traiter sur place les déchets de construction dans les zones urbaines, puis transportez les granulats recyclés vers une ligne de production fixe pour les façonner et les calibrer afin de répondre aux besoins de construction haut de gamme.

Installation de concassage sur roues vs installation de concassage sur chenilles

Les installations de concassage sur roues (montées sur pneus) et sur chenilles (montées sur chenilles) sont les deux principales solutions mobiles, qui diffèrent fondamentalement par mode de mobilité, adaptabilité au terrain, coût et scénarios d'application. Votre choix dépend des conditions du chantier, des besoins en matière de déménagement et des contraintes budgétaires.

Vous trouverez ci-dessous un cadre détaillé de comparaison et de sélection.

| Dimension comparative | Installation de concassage sur roues | Installation de concassage sur chenilles |

|---|---|---|

| Mobilité et mouvement | 1. Monté sur remorque ; nécessite un tracteur pour le transport sur longue distance (conforme à la réglementation routière) 2. Déplacement rapide sur autoroute (≤80 km/h) sans démontage nécessaire ; repositionnement rapide sur site grâce à des stabilisateurs hydrauliques. 3. Idéal pour les terrains plats pavés/compactés ; limité à des pentes ≤ 15°. | 1. Automoteur grâce à un châssis à chenilles hydraulique ; déplacement court sur site en quelques minutes, transport longue distance nécessitant un camion à plateau surbaissé. 2. Capacité tout-terrain supérieure : grimpe des pentes de 30° à 45°, franchit la boue, les rochers, les marécages et les terrains accidentés. 3. La faible pression au sol (0,1 à 0,3 MPa) empêche l'enfoncement dans les sols meubles ; aucun dommage routier lors des déplacements sur site. |

| Configuration et préparation du site | 1. Déploiement rapide : stabilisateurs hydrauliques pour la mise à niveau ; opérationnel dans les 30 à 60 minutes suivant l'arrivée. 2. Aucune fondation civile nécessaire ; fonctionne sur un sol compacté ou des dalles en béton. 3. La conception modulaire permet une combinaison facile avec d'autres unités à roues (par exemple, mâchoire + impact + crible). | 1. Démarrage/arrêt à l'aide d'une seule touche ; le système hydraulique à mise à niveau automatique permet une utilisation sur des terrains accidentés en 20 à 40 minutes. 2. Préparation du site ultra-réduite : fonctionne directement sur le sol, le gravier ou les bancs de mine sans durcissement du sol 3. Châssis intégré : toutes les fonctions (alimentation, concassage, criblage, transport) sur une seule unité pour un fonctionnement “ plug-and-crush ” (brancher et concasser). |

| Coûts d'investissement et d'exploitation | 1. Investissement initial réduit: 30%–50% moins chers que les modèles à chenilles équivalents 2. Entretien réduit : châssis plus simple (pas d'entraînement hydraulique des chenilles) ; pneus faciles à remplacer 3. Consommation d'énergie réduite : optimisé pour le transport routier et un fonctionnement stable sur terrain plat | 1. Coût initial plus élevéLes unités montées sur rails coûtent deux fois plus cher que celles montées sur roues. 2. Entretien plus coûteux : les systèmes hydrauliques complexes et les composants scellés nécessitent un entretien spécialisé. 3. Consommation de carburant légèrement plus élevée en raison du châssis lourd et du fonctionnement hydraulique continu |

| Production et flexibilité | 1. Capacité : 50 à 300 t/h ; convient à la production d'agrégats standardisés à moyenne échelle. 2. Facilité de changement des éléments de concassage (mâchoire/impact/cône) pour différents matériaux (calcaire, déchets de construction) 3. Idéal pour les projets multi-sites impliquant des déménagements fréquents sur de longues distances. | 1. Capacité : 60 à 500 t/h ; traite les matériaux très durs (granit, basalte) avec un débit stable. 2. Les unités de concassage modulaires (à mâchoires/à percussion/à cône commutables) s'adaptent à des sources de matériaux variables. 3. Idéal pour le suivi sur site des fronts de taille ou des zones de démolition ; réduit le transport de matériaux de 40% à 60%. |

| Environnement et sécurité | 1. Faible niveau sonore/poussière : suppression intégrée de la poussière et réduction du bruit ; conforme aux normes d'exploitation urbaines 2. Sûr pour le transport routier : conforme au code de la route ; aucun permis spécial n'est nécessaire pour le remorquage. | 1. Les systèmes hydrauliques étanches et les moteurs à faibles émissions minimisent la pollution sur site. 2. Le fonctionnement par télécommande (1 à 2 opérateurs) permet au personnel de rester à l'écart des zones dangereuses (par exemple, les pentes des mines). 3. L'arrêt d'urgence et la protection contre les surcharges préviennent les accidents dans des conditions difficiles. |

| Applications typiques | 1. Recyclage des déchets de construction urbaine (sites de démolition, zones industrielles plates) 2. Infrastructure routière/ferroviaire (terrain pavé, déplacements fréquents entre les sections) 3. Production commerciale d'agrégats (carrières avec routes d'accès fixes) 4. Traitement à petite échelle des déchets industriels (gangue de charbon, gypse) | 1. Exploitation à ciel ouvert (montagnes isolées, gisements dispersés, pentes abruptes) 2. Déchets de construction à grande échelle dans les zones montagneuses (séismes/inondations sans accès routier) 3. Traitement des déchets dans les zones humides/décharges (sol meuble nécessitant une faible pression au sol) 4. Ingénierie militaire/d'urgence (traitement rapide des matériaux sur site) |

Règles de sélection des noyaux

Choisissez une installation de concassage sur roues si :

- Les chantiers sont plats, avec des routes pavées, et nécessitent souvent des déplacements sur de longues distances (par exemple, déchets de construction urbaine, projets routiers).

- Vous disposez d'un budget limité, mais avez besoin d'une production à moyenne échelle (≤300 t/h) et d'une maintenance facile.

- Le projet est à court terme (≤ 2 ans) et comporte plusieurs sites dispersés nécessitant un transfert rapide.

Choisissez une installation de concassage à chenilles si :

- Le terrain est complexe (montagnes, boue, pentes ≥20°) ou isolé, sans accès pavé (par exemple, mines à ciel ouvert, zones sinistrées).

- Vous devez suivre les sources de matériaux (par exemple, l'avancement des fronts de taille, le traitement des déchets de construction sur site).

- Une utilisation prolongée (≥ 3 ans) dans des conditions difficiles exige stabilité et faible pression au sol.

Équilibre entre coûts et performances dans l'installation mobile de concassage

Pour atteindre un équilibre entre les coûts et les performances lors de la sélection et de l'exploitation d'installations de concassage mobiles, il est essentiel de se concentrer sur des facteurs clés tels que consommation des pièces d'usure, adaptation à la chaîne de production, conception des processus, prétraitement des matériaux, manutention de matériaux spéciaux et conformité environnementale.

Vous trouverez ci-dessous une analyse détaillée basée sur des scénarios d'application pratiques :

1. Rationaliser les coûts liés aux pièces d'usure en fonction de la dureté des matériaux

Les pièces d'usure (par exemple, les barres de percussion, les chemises, les mâchoires) constituent le principal facteur de coût récurrent pour les installations de concassage mobiles, et leur durée de vie varie considérablement en fonction de la dureté des matériaux, souvent d'un facteur plusieurs fois supérieur entre les matériaux durs (par exemple, le granit) et les matériaux tendres (par exemple, le calcaire).

Négliger cette différence peut entraîner des coûts d'entretien excessifs qui réduisent les bénéfices.

- Calcul coûts-avantages avant achatAvant d'investir, effectuez une analyse détaillée de la dureté et de l'abrasivité du matériau cible. Pour les matériaux durs comme le granit, privilégiez les équipements dotés de composants résistants à l'usure (par exemple, des pièces en acier à haute teneur en manganèse ou en alliage composite), même si l'investissement initial est plus élevé ; pour les matériaux tendres comme le calcaire, les pièces d'usure standard permettent d'équilibrer le coût et les performances.

- Maintenance préventiveÉtablissez un calendrier de remplacement des pièces d'usure en fonction du volume de production (par exemple, les mâchoires ont généralement une durée de vie de 800 à 1 200 heures pour les matériaux durs) et stockez 1 à 2 jeux de pièces de rechange afin d'éviter les temps d'arrêt imprévus, qui sont plus coûteux qu'un remplacement proactif.

2. Éviter les goulots d'étranglement dans la chaîne de production grâce à l'ajustement des capacités

De nombreux nouveaux utilisateurs associent de manière inappropriée deux stations mobiles (une pour le concassage primaire, une pour le concassage secondaire), ce qui entraîne des capacités incompatibles : soit le concasseur primaire traite les matériaux trop rapidement pour que le concasseur secondaire puisse les traiter, soit l'inverse. Cela entraîne une perte d'efficacité importante et une augmentation des coûts.

- Principe d'alignement des capacités: Assurez-vous que le débit du concasseur secondaire correspond ou dépasse légèrement celui du concasseur primaire. Par exemple, si un concasseur à mâchoires (primaire) a une capacité de 200 t/h, choisissez un concasseur à percussion ou à cône (secondaire) d'une capacité de 200 à 250 t/h.

- Configuration modulaire: Choisissez des stations mobiles avec des réglages de vitesse ajustables pour les systèmes d'alimentation et de transport. Cette flexibilité permet un réglage précis sur site afin d'éliminer les goulots d'étranglement lorsque les propriétés des matériaux ou les exigences de production changent.

3. Adopter des systèmes en circuit fermé pour garantir la qualité des produits et réduire les coûts cachés

Les utilisateurs novices négligent souvent l'importance d'un Circuit fermé système, en supposant que l'usine se contente de transformer la pierre brute en matériau concassé. En réalité, un circuit fermé, équipé d'un convoyeur de retour, est essentiel pour garantir la qualité du produit et éviter des coûts supplémentaires.

- Principe de fonctionnementAprès le concassage, les matériaux sont tamisés ; les produits conformes (répondant aux exigences en matière de taille des particules) sont évacués, tandis que les particules trop grosses sont renvoyées vers le concasseur via le convoyeur de retour pour être retraitées.

- Valeur économiqueSans circuit fermé (concassage en circuit ouvert), le produit final contiendra des particules trop grosses, ce qui entraînera le rejet du client. La mise à niveau d'un crible séparé ou le retraitement du matériau augmentera considérablement les coûts. Investir dès le départ dans un système à circuit fermé garantit une qualité constante du produit et élimine ces dépenses cachées.

4. Utiliser le scalping (présélection) pour améliorer l'efficacité et réduire l'usure

Le scalpage, qui consiste à éliminer les particules fines (par exemple, la terre) des matières premières avant qu'elles n'entrent dans le concasseur, est une étape rentable que de nombreux utilisateurs négligent.

Les matières premières telles que les pierres de montagne ou les déchets de construction contiennent souvent de grandes quantités de terre, ce qui peut avoir un impact considérable sur les opérations si elles ne sont pas préalablement tamisées.

- Risques liés au fait de sauter le scalping: La terre qui pénètre dans le concasseur accélère l'usure des pièces, obstrue la chambre de concassage par temps pluvieux (provoquant des temps d'arrêt) et réduit la qualité du produit final (une teneur élevée en terre diminue la valeur marchande).

- Avantages économiques: Équiper l'alimentateur de barres de criblage ou d'un module de pré-criblage permet d'éliminer à l'avance la terre et les particules fines, ce qui augmente la capacité de production de 20% et prolonge la durée de vie des pièces d'usure de 30%. Ce petit investissement initial permet de réaliser d'importantes économies à long terme.

5. Traiter les dangers liés aux barres d'acier dans les déchets de construction afin de protéger les bandes transporteuses

Lors du traitement des déchets de construction, les barres d'acier (et non le béton dur) constituent la plus grande menace pour les équipements, en particulier les bandes transporteuses.

Alors que la plupart des installations mobiles sont équipées de séparateurs magnétiques pour éliminer l'acier, les barres d'acier excessivement longues (par exemple, plus d'un mètre) peuvent se coincer dans les interstices entre le convoyeur et le châssis, déchirant instantanément la courroie coûteuse.

- Mesures préventives: Ne vous fiez pas uniquement à la séparation magnétique automatique. Installez des stations de tri manuel ou des cisailles hydrauliques à l'entrée d'alimentation afin de couper les longues barres d'acier avant qu'elles ne pénètrent dans le système. Cela réduit les dommages causés à la bande, évite les remplacements coûteux de celle-ci et minimise les temps d'arrêt imprévus.

6. Donner la priorité à la conformité environnementale pour éviter les arrêts opérationnels

En 2025, de nombreuses installations mobiles de concassage sont fermées non pas en raison d'une défaillance mécanique, mais parce qu'elles ne respectent pas les réglementations en matière de poussière et de bruit. La conformité environnementale est une question de vie ou de mort pour la pérennité des activités.

- Contrôle de la poussièreContrairement aux installations fixes avec ateliers fermés, les unités mobiles nécessitent des mesures ciblées de suppression de la poussière. Équipez les points clés générateurs de poussière (entrée d'alimentation, sortie de décharge) de systèmes de pulvérisation à haute pression ou de rideaux anti-poussière. Pour les environnements stricts, optez pour des filtres à manches afin de garantir des émissions de poussière ≤ 10 mg/m³.

- Réduction du bruitLes concasseurs génèrent des niveaux sonores élevés. Lorsqu'ils fonctionnent à proximité de zones résidentielles, installez des enceintes d'isolation acoustique autour du concasseur et du moteur, ou utilisez des tampons antibruit pour maintenir le niveau sonore à ≤75 dB. Cela permet d'éviter les plaintes du public et les interruptions potentielles du projet.

Principes fondamentaux pour équilibrer coûts et performances

- Adapter l'équipement au matériau: Sélectionnez les pièces d'usure et les types de concasseurs en fonction de la dureté des matériaux afin d'optimiser les coûts de maintenance.

- Assurer l'alignement des capacitésÉvitez les goulots d'étranglement en adaptant les débits des concasseurs primaire et secondaire.

- Investir dans les processus clés: Privilégiez les systèmes en circuit fermé et de présélection afin de garantir la qualité et de réduire les coûts cachés.

- Atténuer les risques particuliers: Traiter les risques liés aux barres d'acier dans les déchets de construction afin de protéger les composants de grande valeur tels que les bandes transporteuses.

- Respecter les normes environnementales: Investissez de manière proactive dans la lutte contre la poussière et le bruit afin d'éviter les arrêts de production et les risques juridiques.

En intégrant ces facteurs dans le processus de sélection et d'exploitation, les utilisateurs peuvent optimiser l'efficacité de la production, minimiser les coûts inutiles et atteindre un équilibre durable entre le retour sur investissement et les performances à long terme.

Demande de renseignements

Pour nous aider à vous recommander la solution optimale pour votre exploitation, veuillez nous fournir les informations suivantes :

- l'emplacement de votre projet et votre demande ;

- le type de matériau, la taille de l'alimentation, l'humidité et la dureté ;

- la capacité requise et la taille cible de la production ; les problèmes d'équipement actuels (le cas échéant) ;

- et toutes les exigences particulières telles que le contrôle de la poussière ou les limitations d'espace.

En indiquant vos coordonnées, nos ingénieurs pourront préparer une proposition personnalisée avec des spécifications d'équipement, des recommandations d'agencement et des estimations de performance dans les 24 heures.

Pour un service plus rapide, joignez à votre demande les rapports d'essai des matériaux ou les photos du site dont vous disposez.