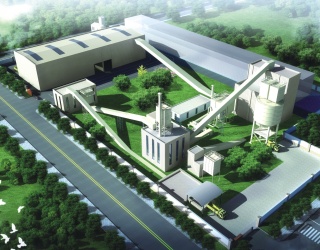

Usine de concassage de pierres

Les installations de concassage de pierres du CSTMG offrent une solution complète et performante pour la production d'agrégats. Conçues pour une efficacité et une durabilité maximales, nos installations permettent de traiter des roches dures (granit, basalte) et des matériaux recyclés (béton, déchets de construction). Les principaux avantages sont une construction robuste pour de faibles coûts d'usure, une grande capacité de production avec une excellente forme de produit et un fonctionnement économe en énergie. De nombreuses configurations sont disponibles, des unités stationnaires aux unités très mobilesLe système de gestion de l'information de l'entreprise permet de s'adapter parfaitement à votre carrière, à votre exploitation minière ou à votre application de recyclage, et de maximiser votre retour sur investissement.

Vente à chaud Équipement de concassage et de criblage de pierres

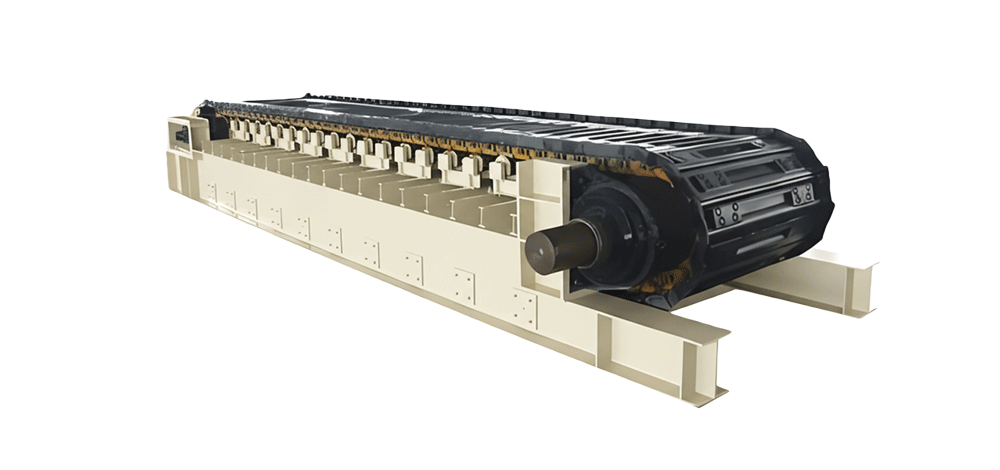

Alimentateur à tablier

Longueur (m) : 2-20

Capacité (m³/h) : 50-4,000

Taille maximale d'alimentation (mm) : 350-1,800

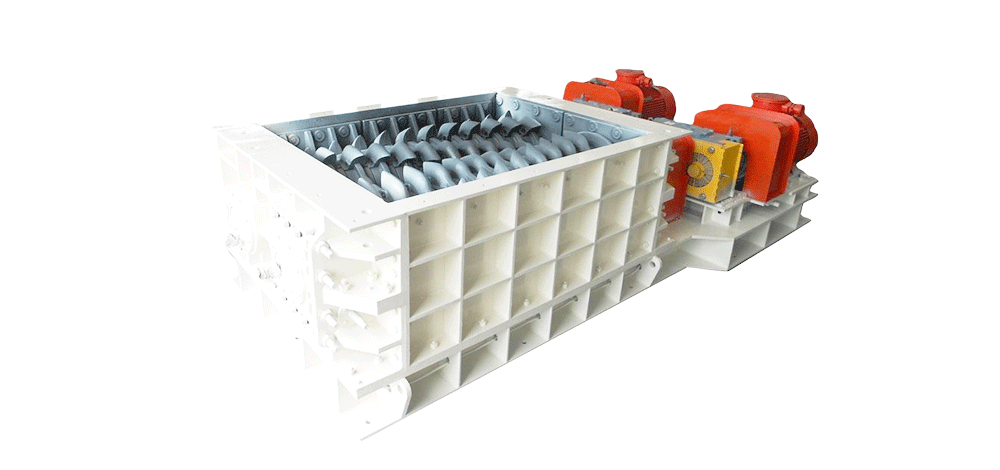

Alimentateur Brise-charge

Capacité (t/h) : 500-5,000

Longueur du convoyeur (m) : 6-30

Largeur du convoyeur (mm) : 1,350-2,750

Calibreur de minéraux

Taille de sortie (mm) : 50-300

Capacité (t/h) : 250-10,000

Taille maximale de l'alimentation (mm) : 200-1,500

Concasseur à mâchoires

Taille de sortie (mm) : 70-300

Capacité (t/h) : 130-1,150

Taille maximale de l'alimentation (mm) : 560-960

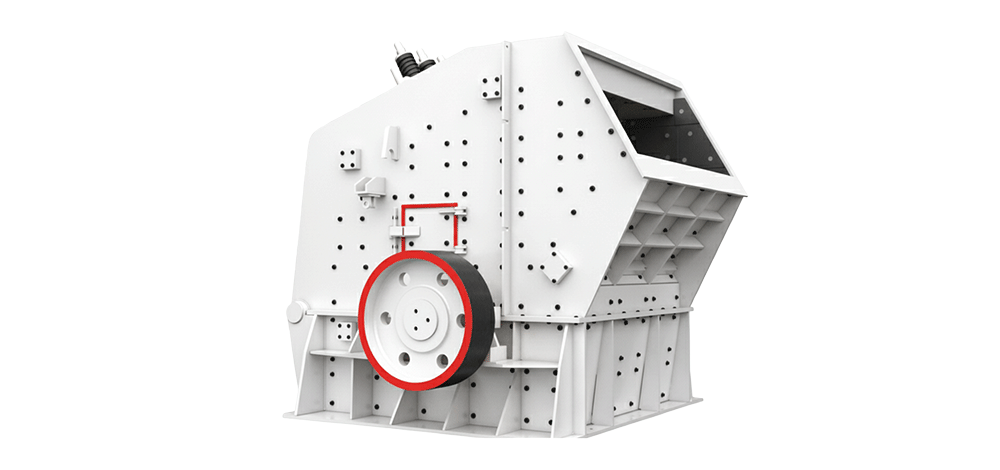

Concasseur à percussion

Diamètre du rotor (mm) : 1,300-1,600

Capacité (t/h) : 300-1,000

Taille maximale de l'alimentation (mm) : 600-800

Concasseur à cône

Capacité (t/h) : 27-1,270

Taille minimale d'évacuation (mm) : 9-38

Type : Monocylindre / multicylindre

Broyeur à marteaux

Diamètre du rotor (mm) : 1,600-3,000

Capacité (t/h) : 200-5,500

Taille d'alimentation maximale (mm) : ≤700-≤1,100

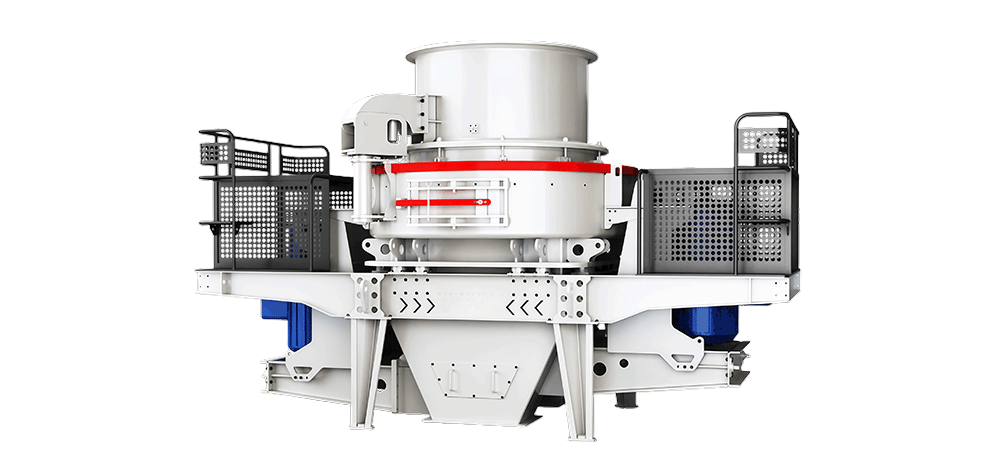

Concasseur VSI

Capacité (t/h) : 160-600

Taille d'entrée maximale (mm) : 40-60

Vitesse de rotation (tr/min) : 900-1 500

Usine de concassage mobile

Capacité (t/h) : 5-1,000

Taille d'alimentation (mm) : 0-350

Type : chenilles/roues

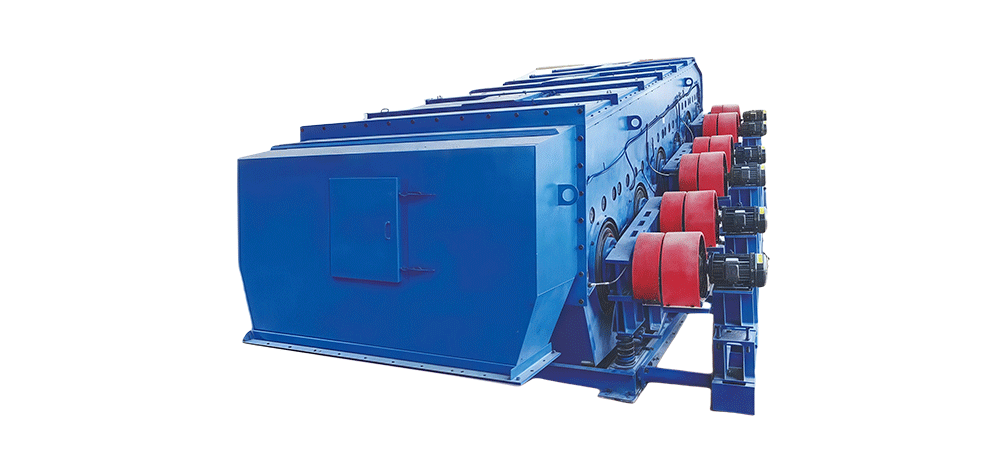

Écran à rouleaux

Capacité (t/h) : 150-1,800

Largeur de l'écran (mm) : 1,200-2,400

Taille graduelle des particules (mm) : 10-100

Écran d'écoulement à bascule

Capacité (t/h) : 150-1,400

Taille de l'alimentation (mm) : ≤80-≤100

Type : Mécanique/Vibration

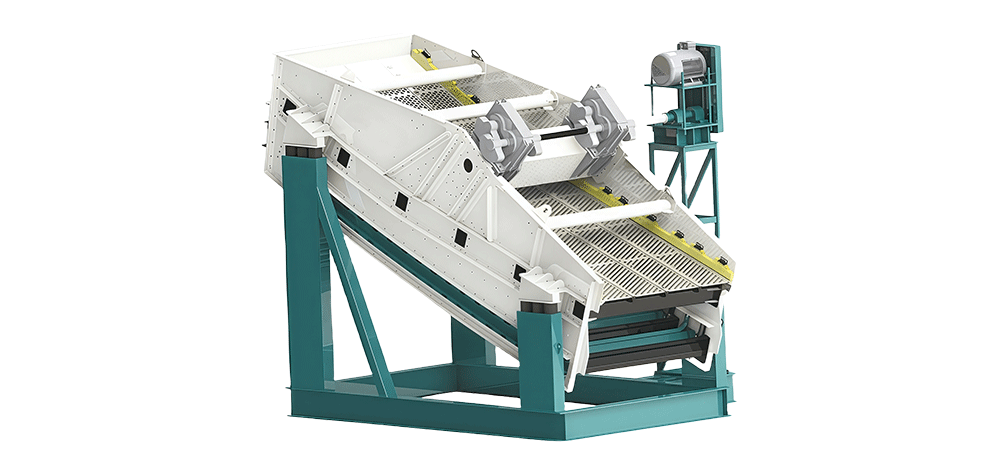

Tamis vibrant circulaire

Nombre de couches : 2-3

Capacité (t/h) : 60-1,500

Taille d'entrée maximale (mm) : 200

Tamis vibrant linéaire

Nombre de couches : 1-2

Capacité (t/h) : 40-950

Taille d'entrée maximale (mm) : 100

Écran environnemental

Nombre de couches : 2-3

Capacité (t/h) : 120-1,300

Taille d'entrée maximale (mm) : 200

Concasseur VSI

Capacité (t/h) : 120-520

Matériau tendre Taille d'alimentation maximale (mm) : 35-60

Matériau dur Taille d'alimentation max : 30-50

Installation de concassage de pierres CSTMG Structure

Chaque module de l'installation de concassage de pierres du CSTMG joue un rôle essentiel dans la transformation sans faille des matières premières en agrégats calibrés de grande valeur. Les matériaux sont introduits dans un concasseur primaire (concasseur à mâchoires) pour une première réduction de la taille. La production est ensuite criblée ; les matériaux de taille correcte sont envoyés dans les piles de stockage. Les matériaux surdimensionnés sont automatiquement renvoyés vers un concasseur secondaire (concasseur à cône/impact) pour un nouveau concassage. Ce cycle continu de concassage, de criblage et de recirculation garantit un traitement très efficace et un rendement maximal d'agrégats finaux à la granulométrie précise, le tout avec une intervention manuelle minimale.

Alimentation

Le système d'alimentation assure l'acheminement uniforme et cohérent des matières premières telles que la roche et le béton recyclé vers le concasseur primaire. Son composant principal, le Grizzly vibrant (VGF), effectue un scalpage pour éliminer les fines et alimenter uniformément les matériaux plus volumineux. Cela permet de protéger le concasseur contre les chocs, d'optimiser sa capacité et d'éviter les blocages. Les options de prétraitement, telles que les détecteurs de métaux ou les brise-roches, traitent les impuretés ou les matériaux d'alimentation surdimensionnés, protégeant ainsi les équipements en aval et améliorant l'efficacité globale du concassage et la qualité des produits.

Types d'équipements d'alimentation du CSTMG

Broyage

Le système de concassage est le cœur de l'installation, où les matières premières subissent une réduction de taille en plusieurs étapes. Le concassage primaire, assuré par un robuste concasseur à mâchoires, réduit les grosses roches en morceaux faciles à gérer. Le concassage secondaire, effectué par un concasseur à cône pour les roches dures et abrasives ou par un concasseur à percussion pour les pierres plus tendres et le recyclage, réduit encore la taille et est essentiel pour façonner un produit final cubique de haute qualité. Cette combinaison d'équipements sur mesure garantit un traitement efficace de tous les types de matériaux.

Types d'équipements de concassage du CSTMG

Dépistage

Le système de criblage sépare avec précision les matériaux broyés en fractions de taille définie (par exemple, 0-5 mm, 5-10 mm). Son élément clé, le crible vibrant à plusieurs étages, trie les particules grâce à un mouvement vibratoire et à des mailles spécifiques. Cela garantit que chaque qualité de produit répond aux spécifications exactes, tandis que les matériaux surdimensionnés sont automatiquement renvoyés vers le concasseur approprié pour être traités à nouveau, formant ainsi un système efficace en circuit fermé qui maximise le rendement et la qualité du produit.

Types d'équipements de criblage du CSTMG

Usine de concassage de pierres Manutention

Le traitement des matériaux dans une usine de concassage de pierres consiste à réduire systématiquement les matières premières, telles que les roches et le béton recyclé, en agrégats de taille spécifique. Ce résultat est obtenu grâce à une série d'étapes de concassage, de criblage et de classification à l'aide d'équipements spécialisés. L'objectif principal est de transformer des matières premières hétérogènes en produits finaux de haute qualité et calibrés, tels que des couches de base, des copeaux et du sable, essentiels pour la construction et les applications industrielles, tout en optimisant l'efficacité, le rendement et la forme du produit.

Marbre

Calcaire

Granit

Basalte

Galet

Quartz

Usine de concassage CSTMG Conception et installation Projets

Avantages

En tant que leader de l'industrie avec plus de 60 brevets et la certification ISO 9001, CSTMG combine l'ingénierie de pointe avec des décennies d'expertise minière pour fournir des solutions de concassage de charbon supérieures.

Les solutions du CSTMG sont soutenues par une assistance technique complète et des ensembles de protection contre l'usure personnalisables, adaptés à l'abrasivité et à la capacité de concassage de chaque type de minerai. Nos circuits de concassage font preuve d'une fiabilité exceptionnelle dans le traitement des minerais de fer, de cuivre, d'or et polymétalliques, atteignant systématiquement les objectifs de réduction de taille les plus stricts avec une production minimale de fines.

CSTMG Cas mondiaux

Usine de concassage et de criblage Travaux au Kenya

Exploitation d'une usine de concassage de granulats en Serbie

Usine de concassage et de criblage de charbon en Indonésie

Usine de concassage de pierres Application

L'installation de concassage de pierres CSTMG est un ensemble complet d'équipements utilisés pour concasser, cribler et façonner des matériaux en vrac en produits finis de différentes tailles de particules. Sa capacité de concassage couvre une large gamme de matériaux, de fragiles à moyennement durs en passant par extra-durs, et est largement utilisée dans la construction, les infrastructures, les mines et les industries chimiques.

1. Matériaux de base pour la construction et les infrastructures

Ce sont les matériaux les plus couramment traités par les installations de concassage de pierres. Après concassage, ils sont principalement utilisés pour produire des granulats pour béton, des matériaux de remblai et du sable de construction, avec des exigences élevées en matière d'uniformité de la taille des particules du produit fini.

- Pierre naturelle:

- Granit (dureté : 6-7 Mohs ; résistant à l'usure et à la pression ; les produits broyés sont utilisés pour les matériaux de construction haut de gamme et les pavés).

- Calcaire (dureté : 3-5 Mohs ; facile à broyer ; les produits finis sont utilisés comme matières premières pour le ciment, comme agrégats pour le béton et pour la production de chaux).

- Basalte (dureté : 6-8 Mohs ; extrêmement dur ; les produits broyés sont utilisés pour les couches de base des autoroutes et le béton à haute résistance).

- Grès (dureté : 3-6 Mohs ; faible absorption d'eau ; les produits finis sont utilisés pour la décoration des bâtiments et les agrégats légers).

- Tuf (dureté : 3-4 Mohs ; faible densité ; les produits broyés sont utilisés pour la fabrication de béton léger et de matériaux d'isolation acoustique).

- Déchets de construction recyclés:

- Déchets de blocs de béton (après concassage, ils peuvent être recyclés comme agrégats récupérés pour les bases routières et les murs non porteurs).

- Déchets de briques/carreaux (après broyage, ils sont utilisés comme remblais et pour de petits éléments préfabriqués).

- Déchets de démolition (les matériaux mélangés doivent d'abord être triés et débarrassés de leurs impuretés, puis les briques, les pierres et les éléments en béton sont concassés).

2. Matériaux pour l'exploitation minière et la métallurgie

La plupart de ces matériaux sont des minerais moyennement durs à très durs, qui nécessitent des équipements de concassage très résistants à l'usure (par exemple, des concasseurs à mâchoires, des concasseurs à cônes). Après le concassage, ils sont utilisés pour l'extraction de minéraux métalliques ou la production de matières premières industrielles.

- Minerais métalliques:

- Minerai de fer (par exemple, magnétite, hématite ; dureté : 5-6 Mohs ; broyé avant d'entrer dans le processus d'enrichissement pour l'extraction du fer).

- Minerai de cuivre (par exemple, minerai de cuivre sulfuré, minerai de cuivre oxydé ; dureté : 4-6 Mohs ; doit être broyé pour obtenir des particules fines afin d'améliorer l'efficacité de l'enrichissement).

- Minerai d'or (associé à des minerais de quartzite et de sulfure ; broyé avant l'extraction de l'or par cyanuration ou séparation par gravité).

- Bauxite (dureté : 2-3 Mohs ; sujette à la formation de boue ; l'humidité doit être contrôlée pendant le broyage ; utilisée pour la production d'alumine).

- Minerais non métalliques:

- Pierre de quartz (dureté : 7 Mohs ; les produits broyés sont utilisés comme matières premières pour le verre, la fumée de silice et les matériaux pour le silicium photovoltaïque).

- Fluorite (Dureté : 4 Mohs ; grande fragilité ; les produits broyés sont utilisés comme fondants métallurgiques et matières premières fluorochimiques).

- Barytine (dureté : 3-3,5 Mohs ; les produits broyés sont utilisés comme agents de pondération des boues de forage et pour la production de sel de baryum).

- Roche phosphatée (dureté : 3-5 Mohs ; les produits broyés sont utilisés pour la production d'engrais phosphatés ; un broyage excessif doit être évité pour empêcher la perte de phosphore).

3. Matériaux pour l'industrie et les domaines spéciaux

Les exigences en matière de broyage pour ces matériaux sont plus ciblées, et les matériaux d'équipement ou les processus doivent être adaptés en fonction des propriétés des matériaux (par exemple, corrosivité, viscosité, toxicité).

- Matériaux de protection chimique et environnementale:

- Gangue (dureté : 2-4 Mohs ; déchets de mines de charbon ; les produits broyés sont utilisés pour la fabrication de briques et comme combustible pour la production d'électricité).

- Gypse désulfuré (déchets de centrales électriques ; faible dureté et facile à agglomérer ; doit être désintégré avant d'être concassé ; utilisé pour les plaques de plâtre et les retardateurs de ciment).

- Minerai de sel (dureté : 2-3 Mohs ; absorbe l'humidité ; un équipement de broyage en acier inoxydable est nécessaire ; utilisé pour la production de sel et de matières premières chimiques).

- Laitier de carbure de calcium (résidu de déchet chimique ; très alcalin ; les produits broyés sont utilisés pour la production de ciment et comme désulfuriseurs).

- Autres matériaux spéciaux:

- Matériaux réfractaires (par exemple, briques à haute teneur en alumine, corindon ; dureté : 6-8 Mohs ; les produits broyés sont utilisés pour le recyclage des produits réfractaires).

- Déchets de céramique (dureté : 5-7 Mohs ; les produits broyés sont utilisés pour les pâtes vertes en céramique et les briques perméables).

- Déchets de verre (dureté : 5,5 Mohs ; grande fragilité ; les produits broyés sont utilisés pour le recyclage du verre et la pierre artificielle).

4. Matériaux non broyables ou nécessitant un traitement spécial

Il convient de noter qu'une installation de concassage de pierres n'est pas universelle. Les matériaux suivants ne doivent pas être concassés directement ou doivent être accompagnés d'un équipement de prétraitement :

- Les matériaux contenant des impuretés métalliques (par exemple, ferraille d'acier, barres d'acier, etc.) doivent d'abord être séparés par des séparateurs magnétiques, sous peine d'endommager les plaques à mâchoires du concasseur.

- Matériaux à forte viscosité (par exemple, argile humide, boues ; susceptibles d'obstruer la chambre de broyage ; doivent être séchés au préalable ou mélangés à des matériaux secs pour réduire l'humidité).

- Matières inflammables et explosives (par exemple, morceaux de charbon, soufre ; un équipement de broyage antidéflagrant doit être utilisé pour éviter les incendies provoqués par le frottement).

- Les matériaux de très grande taille (par exemple, les blocs rocheux d'un diamètre supérieur à 1,5 mètre ; ils nécessitent un concassage en plusieurs étapes via une combinaison "concasseur à mâchoires + concasseur à percussion", ou des marteaux hydrauliques pour le prétraitement).

Demande de renseignements

Pour nous aider à vous recommander la solution optimale pour votre exploitation, veuillez nous fournir les informations suivantes :

- l'emplacement de votre projet et votre demande ;

- le type de matériau, la taille de l'alimentation, l'humidité et la dureté ;

- la capacité requise et la taille cible de la production ; les problèmes d'équipement actuels (le cas échéant) ;

- et toutes les exigences particulières telles que le contrôle de la poussière ou les limitations d'espace.

En indiquant vos coordonnées, nos ingénieurs pourront préparer une proposition personnalisée avec des spécifications d'équipement, des recommandations d'agencement et des estimations de performance dans les 24 heures.

Pour un service plus rapide, joignez à votre demande les rapports d'essai des matériaux ou les photos du site dont vous disposez.