Planta trituradora móvil

El chasis, los bastidores y los componentes sujetos a desgaste de las plantas trituradoras móviles de CSTMG están fabricados con metalurgia de primera calidad y acero de alta resistencia diseñado específicamente para Resistir las vibraciones y tensiones extremas que se producen al procesar rocas duras y abrasivas. como el granito y el basalto.

Nuestras plantas de trituración móviles cubren con ruedas (montado sobre neumáticos) y crawler (montado sobre orugas) tipos, con hosts de trituración personalizables (trituradoras de mandíbula, de impacto, de cono y de martillo) para adaptarse a la dureza del material y a los requisitos de producción.

Planta trituradora móvil en oferta

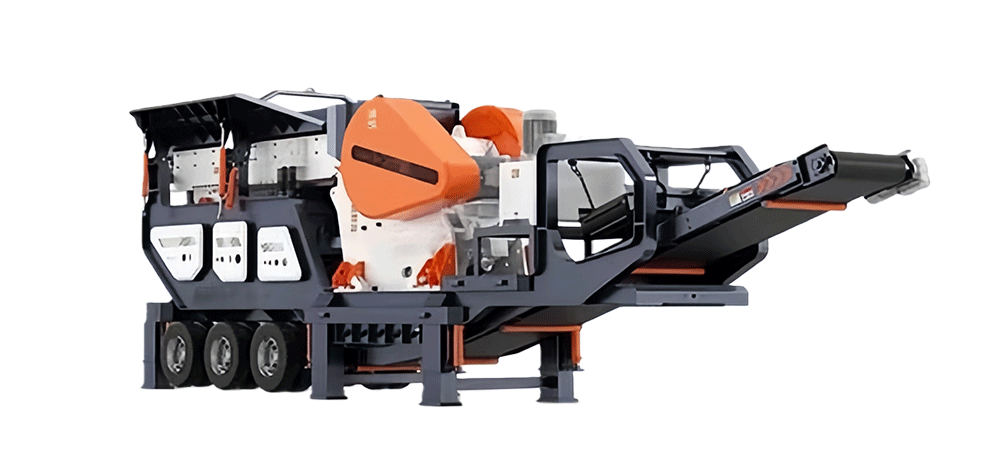

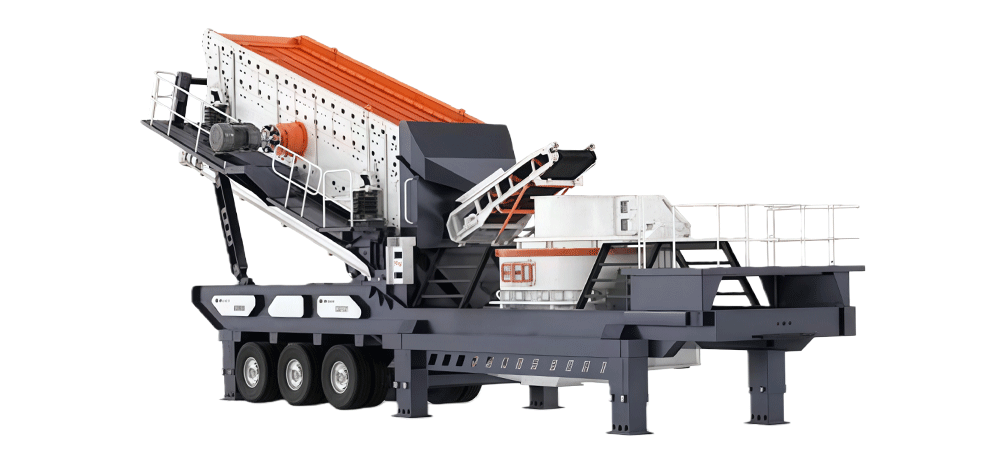

Planta trituradora de mandíbulas con ruedas

Capacidad (t/h): 85-650

Tamaño máximo de alimentación (mm): 500-800

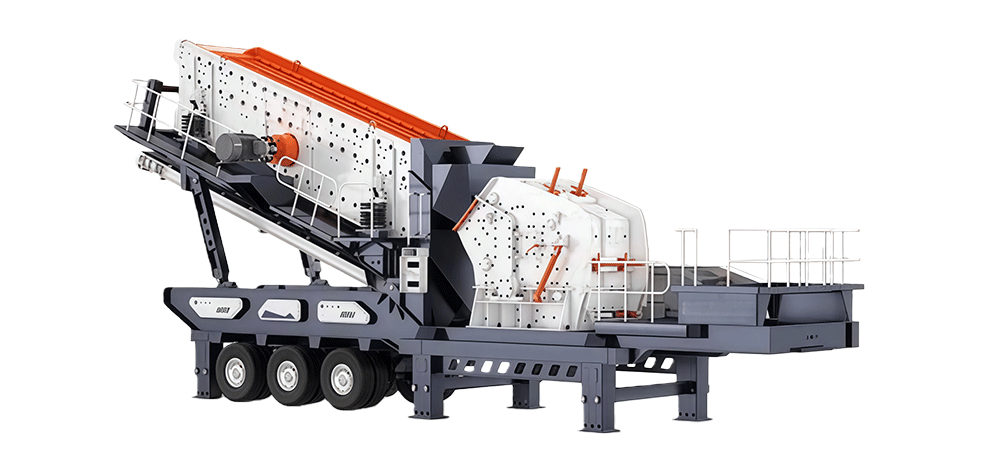

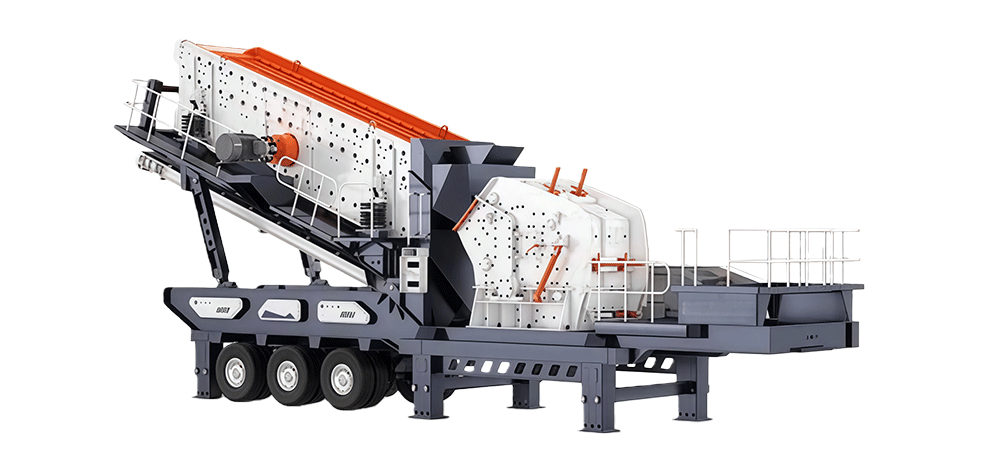

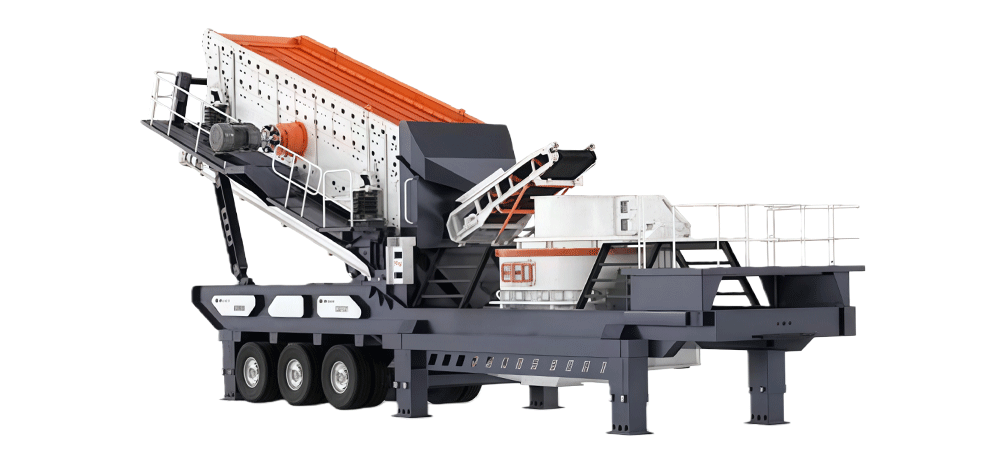

Planta trituradora de impacto con ruedas

Capacidad (t/h): 70-380

Tamaño máximo de alimentación (mm): 350-700

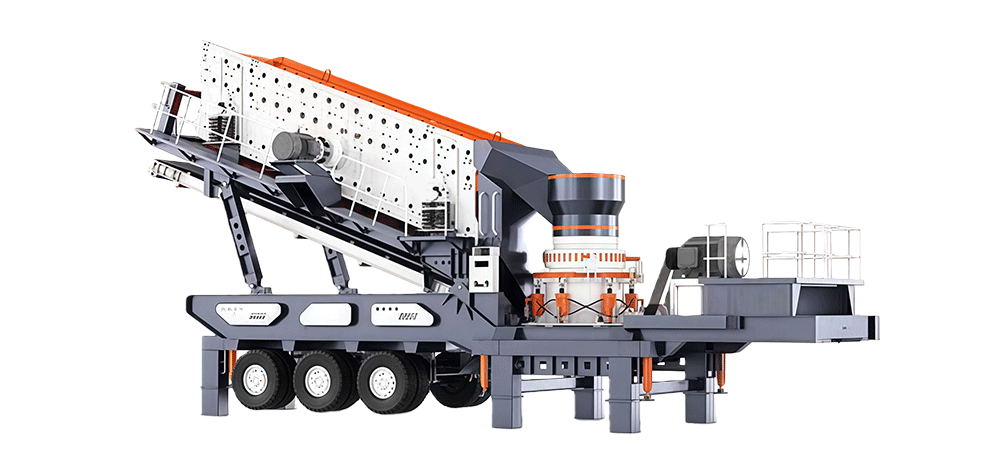

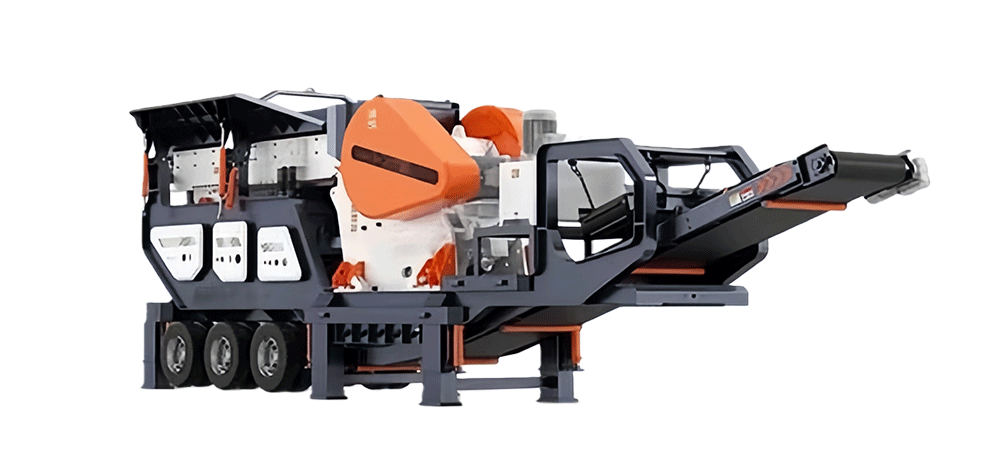

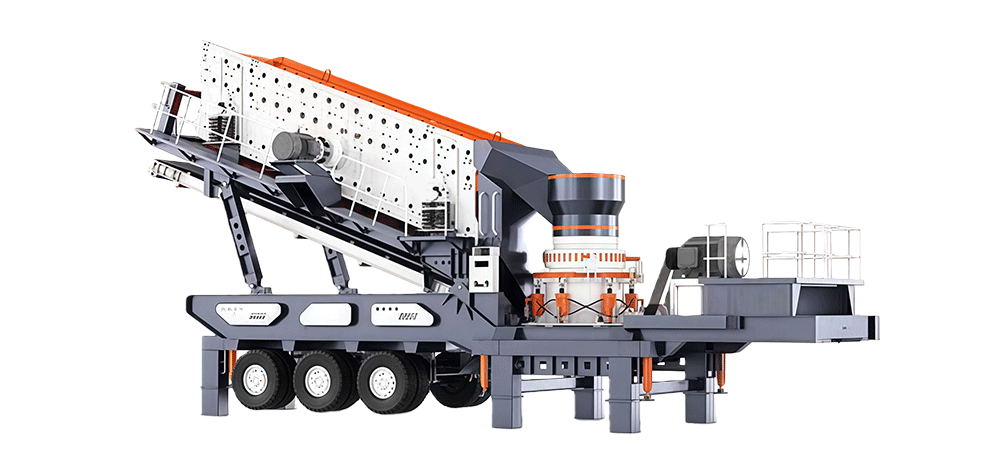

Planta trituradora de cono con ruedas

Longitud de transporte (mm): 14 500-16 000

Altura de transporte (mm): 400-17 000

Planta de fabricación de arena con ruedas

Longitud de transporte (mm): 13 500-16 500

Altura de transporte (mm): 4350-4480

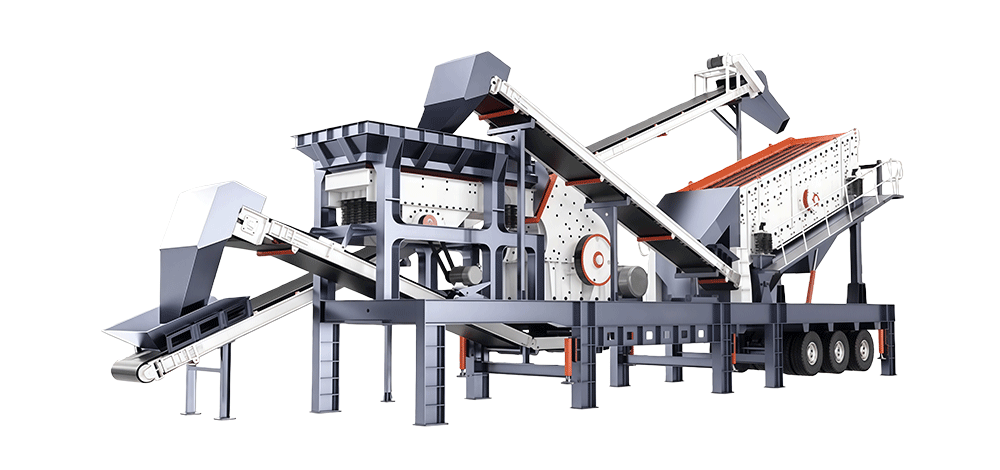

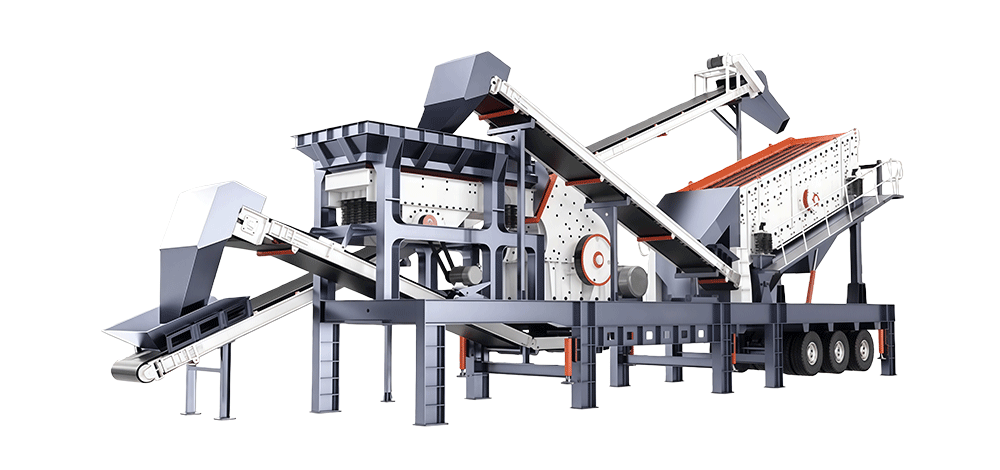

Planta trituradora móvil con tres combinaciones sobre ruedas

Capacidad (t/h): 100-350

Tamaño de alimentación (mm): ≤700

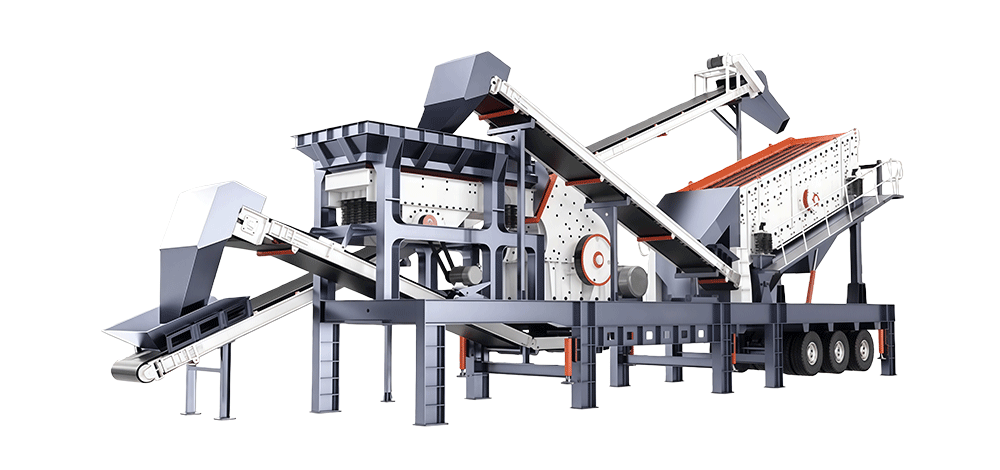

Planta trituradora móvil de cuatro combinaciones con ruedas

Capacidad (t/h): 130-180

Tamaño de alimentación (mm): ≤500

Planta trituradora de impacto sobre orugas

Capacidad (t/h): 130-350

Velocidad (m/min): 0-20

Planta trituradora móvil con criba gruesa

Capacidad (t/h): 100-580

Abertura de descarga (mm): 40-200

Planta trituradora de mandíbulas sobre orugas

Capacidad (t/h): 350-450

Velocidad (m/min): 0-20

Planta móvil de cribado sobre orugas

Capacidad (t/h): 130-350

Abertura de descarga (mm): ≤25

Planta móvil de trituración media y fina

Capacidad (t/h): 75-350

Tamaño de malla (mm): 5-80

Planta trituradora móvil Manipulación de materiales

Mármol

Piedra caliza

Granito

Basalto

Guijarro

Cuarzo

Mineral de hierro

Mineral de cobre

Mineral de oro

Mineral de plomo-zinc

Mineral de molibdeno

Mineral de níquel

Las estaciones de trituración móviles son muy versátiles y pueden procesar una amplia gama de materiales de diferente dureza, desde blandos hasta ultra duros, incluyendo:

Minerales y materiales rocosos: Rocas duras y abrasivas como granito, basalto, guijarros de río, piedra de cuarzo; rocas blandas y semiduras como caliza, arenisca, dolomita, yeso.

Minerales industriales: Mineral de hierro, mineral de cobre, mineral de oro, carbón, carbón y otros minerales metálicos y no metálicos.

Áridos naturales: Arena de río, grava y piedras de montaña para producir áridos de arena y grava clasificados.

Residuos de construcción y demolición (C&D): Bloques de hormigón, ladrillos, pavimento asfáltico, residuos de construcción y hormigón armado (las trituradoras móviles utilizadas aquí deben estar equipadas con dispositivos de separación de acero, como separadores magnéticos, para eliminar las barras de acero incrustadas).

Residuos sólidos industriales: Escoria de acero, ganga de carbón, cenizas volantes, escoria y residuos químicos (con módulos personalizados de cribado y eliminación de impurezas).

Planta trituradora CSTMG Diseño e instalación Proyectos

¿Por qué elegir CSTMG?

Como líder del sector con más de 60 patentes y certificación ISO 9001, CSTMG combina ingeniería de vanguardia con décadas de experiencia en minería para ofrecer soluciones superiores de trituración de carbón.

Las soluciones de CSTMG están respaldadas por una completa asistencia técnica y paquetes personalizables de protección contra el desgaste adaptados a la abrasividad y triturabilidad de cada tipo de mineral. Nuestros circuitos de trituración demuestran una fiabilidad excepcional en el procesamiento de minerales de hierro, cobre, oro y polimetálicos, cumpliendo sistemáticamente los estrictos objetivos de reducción de tamaño con una generación mínima de finos.

Planta de trituración móvil CSTMG Casos globales

Planta trituradora móvil trabajando in situ en Etiopía

Planta trituradora sobre ruedas en Filipinas

Planta combinada móvil de trituración en Venezuela

Planta trituradora móvil Ventajas en Minería

Las plantas trituradoras móviles son la mejor opción en la industria de la trituración y el cribado cuando su proyecto es temporal, requiere desplazamientos frecuentes o se encuentra en una ubicación remota. Estas son las principales ventajas de una planta trituradora móvil.

Movilidad excepcional y flexibilidad del sitio

A diferencia de las líneas de trituración fijas, que requieren la construcción de cimientos permanentes, las plantas de trituración móviles (tanto las montadas sobre neumáticos como las montadas sobre orugas) pueden trasladarse directamente al lugar donde se encuentra el material.

Modelos montados sobre orugas Cuentan con sistemas hidráulicos autopropulsados, lo que les permite desplazarse por terrenos difíciles, como minas, obras de construcción embarradas y zonas montañosas, con capacidad para subir pendientes y girar sobre sí mismos.

Modelos montados sobre neumáticos pueden ser remolcados por camiones para el transporte a larga distancia entre diferentes obras de construcción. Esto elimina la necesidad de transportar materias primas a larga distancia, lo que supone un ahorro significativo en costes y tiempo de transporte.

Alta integración y rápida puesta en marcha

Estas plantas integran sistemas de alimentación, trituración, cribado y transporte en una sola unidad compacta. Sin montaje in situ es necesario, pueden comenzar a funcionar inmediatamente después de ser transportados al lugar y conectados a la red eléctrica.

Para proyectos a gran escala, se pueden combinar de manera flexible varias plantas de trituración móviles en una línea de producción completa, que se puede desmontar y reubicar en poco tiempo, lo que acorta considerablemente el ciclo de construcción del proyecto.

Gran adaptabilidad a diversos materiales

Al sustituir diferentes tipos de trituradoras (trituradora de mandíbula, trituradora de impacto, trituradora de cono, trituradora de martillo, etc.) y ajustando los tamaños de malla de las cribas, las plantas trituradoras móviles pueden manejar una amplia gama de materiales, incluyendo minerales duros (granito, basalto), rocas de dureza media (piedra caliza, guijarros de río), residuos de construcción y demolición (bloques de hormigón, pavimento asfáltico), residuos sólidos industriales (escoria de acero, ganga de carbón) e incluso materiales de biomasa. Esta versatilidad las hace adecuadas para múltiples escenarios de aplicación.

Reducción de costes y mejora de la eficiencia

- Menores costes operativos: La trituración in situ reduce los gastos de transporte de materias primas entre 301 y 501 TP3T en comparación con el transporte de materiales a una planta de trituración fija. Los modelos eléctricos consumen menos energía que los equipos que solo funcionan con diésel, lo que reduce significativamente los costes energéticos.

- Alta eficiencia de producción: Equipadas con sistemas inteligentes de control adaptativo de carga, estas plantas pueden ajustar automáticamente la velocidad de alimentación en función de la carga de la trituradora, evitando sobrecargas o ralentizaciones, y aumentando la eficiencia general de la producción entre 10% y 15%.

- Reducción de los costes laborales: Los modelos montados sobre raíles admiten el funcionamiento por control remoto, lo que permite a un solo operador gestionar varios dispositivos, minimizando el personal in situ y reduciendo los riesgos laborales.

Rendimiento medioambiental superior

Las modernas plantas de trituración móviles están diseñadas teniendo en cuenta la protección del medio ambiente.

Pueden equiparse con sistemas integrados de supresión de polvo (filtros de mangas, colectores de polvo por pulverización) y recintos de reducción de ruido, que controlan eficazmente las emisiones de polvo (≤10 mg/m³) y el ruido de funcionamiento (≤75 dB), cumpliendo con las estrictas normas medioambientales para la construcción urbana y las operaciones mineras.

Para el tratamiento de residuos de construcción y demolición, los módulos opcionales de separación de acero y eliminación de impurezas pueden mejorar la pureza de los áridos reciclados, lo que permite aprovechar los recursos de los residuos sólidos.

Rendimiento fiable en situaciones especiales

Las plantas de trituración móviles personalizadas pueden adaptarse a condiciones de trabajo extremas.

Por ejemplo, los modelos con vías ensanchadas son adecuados para operaciones en terrenos blandos del desierto; las configuraciones resistentes a bajas temperaturas pueden funcionar en regiones polares; los diseños a prueba de polvo y explosiones son aplicables al tratamiento de residuos químicos, lo que amplía su ámbito de aplicación a campos especiales como la ayuda en casos de emergencia por catástrofes y la construcción de infraestructuras remotas.

Modos flexibles de inversión y operación

Para los usuarios con capital limitado, las plantas de trituración móviles admiten modos de cooperación flexibles, como el arrendamiento a corto plazo, el arrendamiento financiero y el arrendamiento con opción de compra.

Esto reduce el umbral de inversión inicial: los costes de arrendamiento son solo una fracción del precio de compra, lo que los hace ideales para proyectos temporales o pequeñas y medianas empresas.

Tipos principales de las plantas de trituración móviles CSTMG

Las plantas de trituración móviles se clasifican en función de modo de movilidad, función de trituración, y estructura de configuración, cada uno adaptado a materiales, escalas de producción y condiciones de trabajo específicos. A continuación se ofrece un desglose detallado de los tipos principales de CSTMG:

1. Clasificación por modo de movilidad

Este es el método de clasificación más común, que determina directamente la adaptabilidad del equipo al lugar de operación.

Planta trituradora móvil montada sobre neumáticos/ruedas

- Características estructurales: Equipado con un chasis de neumáticos de camión de alta resistencia, sin sistema de alimentación independiente para el movimiento, y requiere un tractor para el transporte a larga distancia. Se fija mediante estabilizadores hidráulicos durante el funcionamiento para garantizar la estabilidad.

- Ventajas principales: Baja inversión inicial (20%–30% inferior a los modelos montados sobre orugas comparados con la misma capacidad), mantenimiento sencillo, velocidad de transferencia rápida en largas distancias y adecuado para carreteras duras y lisas.

- Escenarios aplicables: Reciclaje de residuos de construcción urbana, depósitos de arena y grava, proyectos de reconstrucción de carreteras y tareas de trituración a corto plazo de pequeña y mediana envergadura.

- Modelos comunesPlanta trituradora de mandíbulas montada sobre neumáticos (trituración primaria), planta trituradora de impacto montada sobre neumáticos y planta trituradora de cono montada sobre neumáticos (trituración secundaria y modelado).

Planta trituradora de mandíbulas montada sobre soportes

Capacidad (t/h): 85-650

Tamaño máximo de alimentación (mm): 500-800

Planta trituradora de impacto montada sobre soportes

Capacidad (t/h): 70-380

Tamaño máximo de alimentación (mm): 350-700

Planta trituradora de cono montada sobre soportes

Longitud de transporte (mm): 14 500-16 000

Altura de transporte (mm): 400-17 000

Planta de fabricación de arena montada sobre un bastidor

Longitud de transporte (mm): 13 500-16 500

Altura de transporte (mm): 4350-4480

Planta trituradora móvil de tres combinaciones montada sobre ruedas

Capacidad (t/h): 100-350

Tamaño de alimentación (mm): ≤700

Planta trituradora móvil de cuatro combinaciones montada sobre ruedas

Capacidad (t/h): 130-180

Tamaño de alimentación (mm): ≤500

Planta trituradora móvil sobre orugas/sobre rieles

- Características estructurales: Adopta un chasis de oruga accionado por un sistema hidráulico, con capacidad de autopropulsión independiente, y admite la dirección in situ y la subida de pendientes. La mayoría de los modelos están equipados con sistemas de doble alimentación eléctrica y diésel.

- Ventajas principales: Gran rendimiento todoterreno y en cualquier terreno, se adapta a minas fangosas, montañosas y accidentadas, y también puede subir pendientes, desplazarse por barro, humedales y terrenos mineros irregulares; admite funcionamiento por control remoto, alto nivel de automatización; puede girar sobre sí mismo, lo que resulta ideal para espacios estrechos como túneles o zonas de demolición; buena estabilidad sin depender de instalaciones fijas externas.

- Escenarios aplicables: Trituración en minas a cielo abierto, proyectos de conservación del agua en zonas montañosas, construcción de infraestructuras en zonas remotas y tareas de trituración a gran escala en terrenos complejos.

- Modelos comunesPlanta trituradora de cono montada sobre orugas (trituración fina de rocas duras), planta combinada de trituración y cribado montada sobre orugas (trituración primaria y secundaria integrada).

Planta trituradora de impacto montada sobre orugas

Capacidad (t/h): 130-350

Velocidad (m/min): 0-20

Planta trituradora gruesa montada sobre orugas

Capacidad (t/h): 100-580

Abertura de descarga (mm): 40-200

Planta trituradora de mandíbulas montada sobre orugas

Capacidad (t/h): 350-450

Velocidad (m/min): 0-20

Planta de cribado montada sobre orugas

Capacidad (t/h): 130-350

Abertura de descarga (mm): ≤25

Planta de trituración media y fina montada sobre orugas

Capacidad (t/h): 75-350

Tamaño de malla (mm): 5-80

Clasificación por función de trituración

Los diferentes hosts de trituración se configuran según los requisitos de dureza del material y tamaño de partícula de los productos terminados, lo que determina la capacidad de procesamiento y el ámbito de aplicación del equipo.

Planta móvil de trituración de mandíbulas

- Anfitrión principal: Trituradora de mandíbulas

- Características de trituración: Gran entrada de alimentación, alta relación de trituración, adecuado para trituración primaria de materiales de alta dureza; el producto acabado está compuesto principalmente por partículas cúbicas, con un tamaño uniforme.

- Materiales procesables: Granito, basalto, mineral de hierro, bloques de hormigón y otros materiales duros y semiduros.

- Aplicación típica: Trituración primaria de mineral en bruto en minas, trituración inicial de residuos de construcción y trituración gruesa de materiales de piedra de gran tamaño.

Planta móvil de trituración por impacto

- Anfitrión principal: Trituradora de impacto

- Características de trituración: Utiliza la fuerza de impacto para triturar, buen efecto de conformado de los productos acabados, adecuado para trituración secundaria y conformado; bajo consumo energético y fácil ajuste del tamaño de las partículas de descarga.

- Materiales procesables: Piedra caliza, ganga de carbón, pavimento asfáltico, ladrillos y otros materiales de dureza media y frágiles.

- Aplicación típica: Producción de áridos de alta calidad para pavimentos de carreteras, reciclaje de residuos de construcción en áridos reciclados y moldeado de arena y grava.

Planta móvil de trituración de conos

- Anfitrión principal: Trituradora de cono (la trituradora de cono hidráulica es la más habitual)

- Características de trituración: Alta eficiencia de trituración, funcionamiento estable, adecuado para trituración fina de materiales duros; gran resistencia al desgaste, y el producto acabado tiene un bajo contenido en agujas y escamas.

- Materiales procesables: Granito, piedra de cuarzo, mineral de hierro y otros materiales de alta dureza y alta abrasión.

- Aplicación típica: Trituración fina de minerales metálicos en minas, producción de áridos de hormigón de alta resistencia y procesamiento profundo de roca dura.

Planta móvil de trituración con martillos

- Anfitrión principal: Trituradora de martillos

- Características de trituración: Estructura simple, trituración única de materiales grandes en partículas pequeñas, adecuado para trituración de materiales frágiles; bajo coste de inversión y fácil mantenimiento.

- Materiales procesables: Carbón, piedra caliza, yeso, residuos de construcción con bajo contenido en acero y materiales de biomasa.

- Aplicación típica: Trituración en depósitos de carbón, tratamiento de residuos de construcción a pequeña escala y procesamiento de residuos sólidos de la industria ligera.

Trituradora móvil VSI

- Anfitrión principal: Trituradora VSI

- Características de trituración: Convierte piedras pequeñas en arena (0-5 mm) o da forma a la piedra para que quede perfectamente redonda. Se utiliza para la producción de hormigón de alta calidad.

Planta de cribado móvil

- Anfitrión principal: Criba vibratoria

- Características de trituración: Funciona detrás de las trituradoras para separar la pila en diferentes tamaños (por ejemplo, arena de 0-5 mm, grava de 5-10 mm, piedra de 10-20 mm).

Clasificación por estructura de configuración

Según si el equipo integra funciones de cribado y transporte, se divide en tipos integrados de función única y multifunción.

Planta trituradora móvil independiente

- Características estructurales: Solo integra los sistemas de alimentación y trituración, sin unidad de cribado incorporada; los materiales triturados deben transportarse a una máquina de cribado independiente para su clasificación.

- Ventajas principales: Menor volumen, menor peso, mayor flexibilidad de movimiento y menor coste; se puede combinar de forma flexible con diferentes equipos de cribado según las necesidades de producción.

- Escenarios aplicables: Trituración complementaria de líneas de producción existentes, tareas de trituración de emergencia temporales y proyectos de procesamiento a pequeña escala.

Planta móvil combinada de trituración y cribado

- Características estructurales: Integra alimentación, trituración, cribado y transporte. sistemas en un solo chasis; los materiales triturados se clasifican directamente mediante la criba vibratoria incorporada para producir productos acabados de múltiples especificaciones.

- Ventajas principales: Alta integración, finalización de todo el proceso en una sola máquina; no es necesario el montaje in situ y puede ponerse en funcionamiento inmediatamente después de su instalación.

- Escenarios aplicables: Líneas de producción independientes de trituración de pequeño a mediano tamaño, procesamiento in situ de residuos de construcción y depósitos móviles de arena y grava en zonas remotas.

Planta trituradora móvil de tres combinaciones

Capacidad (t/h): 100-350

Tamaño de alimentación (mm): ≤700

Planta trituradora móvil de cuatro combinaciones

Capacidad (t/h): 130-180

Tamaño de alimentación (mm): ≤500

Línea de trituración móvil modular

- Características estructurales: Compuesto por múltiples módulos móviles independientes de trituración/cribado (por ejemplo, módulo móvil de trituración de mandíbulas + módulo móvil de trituración de cono + módulo móvil de cribado); conectados por cintas transportadoras para formar una línea de producción completa.

- Ventajas principales: Alta capacidad de producción (hasta 800 t/h), combinación flexible y posibilidad de ajuste según los tipos de material y los requisitos del producto acabado.

- Escenarios aplicables: Trituración a gran escala en minas, grandes proyectos de infraestructura y tratamiento centralizado de residuos sólidos industriales.

Componentes principales de una planta de trituración móvil

Una planta trituradora móvil es un equipo integrado que combina sistemas de alimentación, trituración, cribado, transporte y movilidad. Cada componente funciona de forma colaborativa para garantizar operaciones de trituración eficientes y estables in situ. A continuación se muestran sus componentes principales y sus funciones:

Chasis de movilidad

El chasis es la base de la planta trituradora móvil, ya que determina su capacidad de movimiento y estabilidad operativa. Se divide en dos tipos según el modo de movilidad:

- Chasis montado sobre neumáticos: Equipado con neumáticos para camiones pesados y estabilizadores hidráulicos. Los estabilizadores se extienden para sostener todo el equipo durante el funcionamiento y evitar desplazamientos provocados por las vibraciones; el transporte a larga distancia requiere un tractor para remolcarlo.

- Chasis montado sobre orugas: Adopta un sistema de orugas accionado hidráulicamente con propulsión independiente, lo que permite la dirección in situ, la subida de pendientes (hasta 30°-45°) y la adaptación a terrenos fangosos o montañosos. Los modelos de gama alta están equipados con sistemas de control remoto para el movimiento no tripulado.

Sistema de alimentación

El sistema de alimentación es responsable de suministrar material de manera uniforme y estable a la cámara de trituración, evitando la sobrecarga o el bloqueo de la trituradora. Los componentes clave incluyen:

- Alimentador vibratorio: El dispositivo central del sistema de alimentación. Utiliza vibraciones para transportar de manera uniforme las materias primas (por ejemplo, mineral, residuos de construcción) a la entrada de la trituradora, y su velocidad de alimentación ajustable se adapta a la capacidad de procesamiento de la trituradora.

- Tolva de alimentación y barra de cribado: La tolva de alimentación almacena las materias primas para garantizar una alimentación continua; la barra de cribado situada en la parte inferior realiza una cribado previo de las partículas finas (por ejemplo, tierra, arena) presentes en la materia prima, evitando que entren en la cámara de trituración y reduciendo el desgaste innecesario de la trituradora.

Sistema de trituración

Esta es la parte central de la planta de trituración móvil, que rompe materiales grandes en partículas pequeñas del tamaño requerido. El tipo de trituradora se selecciona según la dureza del material y los requisitos del producto acabado:

- Trituradora de mandíbulas: Para la trituración primaria de materiales duros (granito, basalto, mineral). Cuenta con una gran entrada de alimentación y una alta relación de trituración, adecuada para la trituración gruesa de materias primas de gran tamaño.

- Trituradora de impacto: Para la trituración secundaria y el conformado de materiales de dureza media/frágiles (piedra caliza, bloques de hormigón, asfalto). Produce partículas acabadas cúbicas con buena forma, ideales para la producción de áridos de alta calidad.

- Trituradora de cono: Para la trituración fina de materiales de alta dureza y alta abrasión (mineral de hierro, piedra de cuarzo). Tiene una alta eficiencia de trituración y un bajo contenido de escamas en los productos acabados, adecuado para el procesamiento profundo de rocas duras.

- Trituradora de martillos: Para la trituración en un solo paso de materiales frágiles (carbón, yeso, residuos industriales ligeros). Estructura sencilla y bajo coste de mantenimiento, adecuado para tareas de procesamiento a pequeña escala.

Sistema de selección

El sistema de cribado clasifica los materiales triturados en diferentes especificaciones de tamaño de partícula para satisfacer las diversas necesidades de aplicación:

- Criba vibratoria: El dispositivo de cribado central, normalmente diseñado con 2-4 capas de cribas con diferentes tamaños de malla. Separa los materiales triturados en múltiples grados de producto acabado (por ejemplo, 0-5 mm, 5-10 mm, 10-20 mm) mediante vibración de alta frecuencia.

- Malla de pantalla: Componentes reemplazables con diferentes materiales para diferentes situaciones.Malla de acero con alto contenido en manganeso para trituración de roca dura (resistente al desgaste) y malla de poliuretano para el procesamiento de residuos de construcción (bajo nivel de ruido, peso ligero).

- Salidas de desbordamiento y subdesbordamiento: El rebose (partículas de tamaño excesivo) se devuelve a la trituradora para volver a triturarlo, mientras que el fondo (partículas aptas) se transporta a la pila de producto terminado.

Sistema de transporte

El sistema de transporte conecta todas las unidades para realizar la transferencia de materias primas, materiales intermedios y productos terminados. Consta de múltiples cintas transportadoras con diferentes funciones:

- Cinta transportadora de alimentación: Transporta materiales desde el alimentador vibratorio hasta la entrada de la trituradora.

- Transportador de descarga: Transporta los materiales triturados desde la trituradora hasta la criba vibratoria.

- Transportador de productos terminados: Transporta los áridos clasificados aptos al área de apilamiento del producto terminado; la cinta transportadora de retorno transporta las partículas de tamaño excesivo de vuelta a la trituradora para su reprocesamiento.

- Separador magnético: Un imán suspendido sobre la cinta transportadora principal para eliminar las barras de acero (fundamental para el reciclaje).

- Características principales: Velocidad de transporte ajustable, equipado con protecciones laterales para evitar el derrame de material; algunos modelos utilizan transportadores sellados para reducir las emisiones de polvo.

Sistema de alimentación y control

Este sistema proporciona control energético y operativo para todo el equipo, garantizando un funcionamiento seguro y eficiente:

- Sistema de alimentación:

- Tipo eléctrico: Utiliza la red eléctrica para un bajo consumo energético y ruido, adecuado para emplazamientos con suministro eléctrico estable (plantas de residuos de construcción urbanas, depósitos fijos de grava).

- Tipo diésel: Equipado con un generador diésel integrado para un funcionamiento independiente, adecuado para minas remotas o obras de construcción en el campo sin red eléctrica.

- Tipo híbrido de aceite y electricidad: Permite cambiar entre los dos modos, con la máxima flexibilidad (se utiliza principalmente en modelos de gama alta montados sobre raíles).

- Sistema de control:

- Armario de control PLC: El núcleo del sistema, que realiza el control automático de toda la línea de producción (por ejemplo, ajuste adaptativo de la carga, alarma de fallos).

- Panel de control/mando a distancia: Para funcionamiento manual o control remoto (modelos montados sobre orugas), lo que permite a los operadores ajustar los parámetros o mover el equipo desde una distancia segura.

- Módulo de diagnóstico de fallos: Supervisa la temperatura, la presión y la corriente de los componentes clave (cojinetes, sistemas hidráulicos) en tiempo real y emite alertas tempranas en caso de anomalías para reducir el tiempo de inactividad.

Sistemas auxiliares (configuración opcional)

Para cumplir con las necesidades de protección medioambiental, seguridad y procesamiento especial, las plantas de trituración móviles pueden equiparse con los siguientes componentes auxiliares:

- Sistema de supresión de polvo: Colectores de polvo con bolsa o colectores de polvo por pulverización para controlar las emisiones de polvo, cumpliendo con estrictas normas medioambientales para operaciones urbanas.

- Recinto de reducción de ruido: Paneles de aislamiento acústico instalados alrededor de la trituradora y el motor para reducir el ruido de funcionamiento a ≤75 dB, adecuados para operaciones cerca de zonas residenciales.

- Dispositivo de separación de acero: Separadores magnéticos para separar barras de acero de los residuos de construcción, mejorando la pureza de los áridos reciclados.

- Sistema de lubricaciónDispositivo de lubricación centralizada automático que añade grasa periódicamente a los cojinetes y engranajes para prolongar la vida útil de los componentes.

Planta trituradora móvil Configuraciones y aplicaciones comunes

Las plantas de trituración móviles se configuran con diferentes combinaciones de sistemas de alimentación, trituración, cribado y transporte en función de tipos de materiales, requisitos del producto terminado y escenarios de aplicación. A continuación se muestran las configuraciones más habituales, junto con sus características estructurales y usos típicos:

Configuración básica: trituradora de mandíbulas + criba vibratoria (línea de trituración primaria)

Composición de la configuración

Chasis montado sobre neumáticos/orugas + Alimentador vibratorio + Trituradora de mandíbulas + Criba vibratoria de un solo piso + Transportadores de banda + Sistema de alimentación eléctrico/diésel

Características principales

- Se centra en trituración gruesa; reduce las materias primas de gran tamaño (≤800 mm) a áridos gruesos de 50-150 mm.

- Estructura sencilla, baja tasa de fallos y fácil mantenimiento; adecuado para procesar materiales de alta dureza.

- Las partículas de gran tamaño que se separan se devuelven a la trituradora de mandíbulas para volver a triturarlas mediante una cinta transportadora de retorno.

Aplicaciones típicas

- Trituración primaria de mineral: Tritura piedras brutas de granito, basalto y mineral de hierro para convertirlas en mineral grueso para su posterior procesamiento fino.

- Pretratamiento de residuos de construcción: Rompe grandes bloques de hormigón y ladrillos en trozos pequeños para su trituración secundaria o relleno directo.

- Infraestructura de zonas remotasProcesa piedras de montaña para convertirlas en áridos gruesos destinados a la construcción de cimientos de carreteras rurales.

Configuración estándar: trituradora de mandíbulas + trituradora de impacto + criba vibratoria de varios pisos (línea de trituración y conformado de dos etapas)

Composición de la configuración

Chasis combinado montado sobre neumáticos (o dos estaciones móviles independientes) + Alimentador vibratorio + Trituradora de mandíbulas (primaria) + Trituradora de impacto (secundaria) + Criba vibratoria de 3 pisos + Cintas transportadoras multigrupo + Sistema de control PLC

Características principales

- Logra trituración gruesa → trituración fina → conformado → clasificación en un proceso continuo; produce 2-3 grados de áridos cualificados (por ejemplo, 0-5 mm, 5-10 mm, 10-20 mm).

- La trituradora de impacto optimiza la forma de las partículas de los productos acabados (partículas cúbicas con bajo contenido de escamas), cumpliendo con los requisitos de los agregados de alta calidad para pavimentos de carreteras.

- Alta integración; no requiere equipos fijos adicionales y puede ponerse en funcionamiento inmediatamente después de llegar al lugar.

Aplicaciones típicas

- Producción de áridos de arena y gravaProcesa piedra caliza y guijarros de río para convertirlos en áridos de alta calidad para plantas mezcladoras de hormigón comercial.

- Reciclaje de residuos de la construcción: Convierte el hormigón y el asfalto demolidos en áridos reciclados para la pavimentación de carreteras y la fabricación de ladrillos.

- Proyectos de reconstrucción de carreteras: Tritura el pavimento asfáltico viejo y lo convierte en materiales reciclados clasificados para la base y las capas superficiales de nuevas carreteras.

Configuración para roca dura: trituradora de mandíbulas + trituradora de cono + criba vibratoria de varios pisos (línea de trituración fina de materiales duros)

Composición de la configuración

Chasis montado sobre orugas (para terrenos complejos) + Alimentador vibratorio + Trituradora de mandíbulas (primaria) + Trituradora de cono hidráulica (secundaria) + Criba vibratoria de 4 pisos + Sistema de energía híbrido eléctrico-diésel + Sistema de supresión de polvo

Características principales

- Objetivos materiales de alta dureza y alta abrasión (granito, piedra de cuarzo, mineral de hierro); la trituradora de cono tiene una gran capacidad de trituración y una larga vida útil de las piezas de desgaste.

- Los productos terminados tienen un tamaño de partícula uniforme y una calidad estable, adecuados para la producción de hormigón de alta resistencia y piedra de construcción de alta calidad.

- El chasis montado sobre orugas se adapta a las pendientes de las minas y a los terrenos fangosos; el funcionamiento por control remoto garantiza la seguridad del operador.

Aplicaciones típicas

- Trituración fina en mina a cielo abiertoProcesa mineral duro en partículas de mineral calificadas para plantas de procesamiento de minerales.

- Producción de áridos de alta calidad: Produce áridos de primera calidad para la construcción de edificios de gran altura y la ingeniería de puentes.

- Tratamiento de residuos sólidos industriales: Tritura escoria de acero y escoria de agua para convertirlas en áridos para aditivos de cemento y materiales de construcción de carreteras.

Configuración especial: Trituradora de martillos + Separador magnético (línea de procesamiento de residuos sólidos y biomasa)

Composición de la configuración

Chasis montado sobre neumáticos + Alimentador tolva + Trituradora de martillos + Separador magnético + Criba vibratoria de dos pisos + Pequeño generador diésel

Características principales

- Trituración en un solo paso: La trituradora de martillos tritura directamente las materias primas en partículas pequeñas (≤20 mm) sin necesidad de un procesamiento secundario, lo que la hace adecuada para materiales frágiles.

- Equipado con un separador magnético para separar las impurezas de hierro de los materiales; mejora la pureza de los productos acabados.

- Estructura compacta, bajo coste de inversión y fácil movilidad; ideal para tareas de procesamiento a pequeña escala.

Aplicaciones típicas

- Tratamiento de residuos industriales: Tritura ganga de carbón, yeso y residuos químicos para convertirlos en materias primas para la fabricación de ladrillos y la producción de fertilizantes.

- Procesamiento de material de biomasaProcesa cáscaras de coco, astillas de madera y paja para convertirlas en partículas destinadas a la producción de combustible de biomasa.

- Eliminación de residuos de construcción a pequeña escala: Se encarga de los residuos decorativos y los pequeños bloques de hormigón en las comunidades urbanas.

Configuración integrada: Planta combinada de trituración y cribado (línea móvil todo en uno)

Composición de la configuración

Chasis integrado montado sobre orugas + Alimentador vibratorio + Trituradora de mandíbula/impacto/cono (host conmutable) + Criba vibratoria de 3 pisos + Transportadores de cinta + Sistema de control remoto + Sistema de reducción de polvo y ruido

Características principales

- Todas las funciones (alimentación, trituración, cribado, transporte) están integradas en un solo chasis; no requiere montaje in situ y puede ponerse en marcha en 30 minutos tras su llegada al lugar de trabajo.

- El triturador puede sustituirse rápidamente para adaptarse a diferentes materiales; admite control inteligente adaptable a la carga.

- Alto nivel de automatización; un solo operador puede controlar toda la línea de producción mediante control remoto.

Aplicaciones típicas

- Ingeniería de emergenciaProcesa rápidamente los escombros de desastres como terremotos o inundaciones para convertirlos en áridos que se usan para pavimentar carreteras temporales y rellenar cimientos.

- Procesamiento móvil urbano: Tratamiento in situ de los residuos de la construcción en las zonas céntricas para evitar el transporte de materiales y la contaminación por polvo.

- Proyectos de alquiler: Configuración flexible que se adapta a las diversas necesidades de los clientes de alquiler a corto plazo.

Configuración de protección medioambiental: trituración + cribado + supresión de polvo + separación de acero (línea de reciclaje ecológica)

Composición de la configuración

Chasis montado sobre neumáticos + Alimentador vibratorio + Trituradora de impacto + Criba vibratoria de 3 pisos + Colector de polvo con bolsa + Separador magnético + Transportadores de cinta sellados + Recinto de reducción de ruido

Características principales

- Integra control del polvo, separación de metales y reducción del ruido Funciones: cumple con estrictas normas medioambientales para operaciones urbanas (emisión de polvo ≤10 mg/m³, ruido ≤75 dB).

- El separador magnético separa eficazmente las barras de acero de los residuos de construcción, mejorando la pureza de los áridos reciclados hasta más del 95%.

- Las cintas transportadoras selladas evitan el derrame de material y la fuga de polvo durante el transporte.

Aplicaciones típicas

- Reciclaje de residuos de la construcción urbana: Convierte los residuos de la construcción en áridos reciclados de alta calidad para hormigón reciclado y ladrillos permeables.

- Operaciones en zonas residenciales cercanasProcesa los residuos de la renovación sin afectar la vida cotidiana de los residentes.

- Proyectos de protección medioambiental: Cumple con los requisitos de producción ecológica de los proyectos de infraestructura financiados por el gobierno.

Planta trituradora móvil frente a planta trituradora fija/estacionaria

Las plantas trituradoras móviles y las plantas trituradoras fijas son dos soluciones de trituración principales, con diferencias fundamentales en movilidad, coste de inversión, escala de producción y escenarios de aplicación.

A continuación se muestra una comparación detallada:

| Dimensión comparativa | Planta trituradora móvil | Planta de trituración estacionaria/fija |

|---|---|---|

| Concepto básico de diseño | Unidad integrada y móvil; se puede transportar directamente al lugar donde se encuentra el material para procesarlo in situ. | Línea de producción fija; requiere la construcción de cimientos civiles permanentes; los materiales deben transportarse a la planta para su procesamiento. |

| Requisitos de movilidad y ubicación | 1. Dos tipos: montado sobre neumáticos (remolcado por tractor, para carreteras planas/duras) y montado sobre orugas (autopropulsado, se adapta a montañas/terrenos fangosos). 2. No se necesita base civil; los estabilizadores hidráulicos o el chasis sobre orugas garantizan la estabilidad durante el funcionamiento. 3. Rápida reubicación: los montados sobre neumáticos se pueden trasladar en cuestión de horas, mientras que los montados sobre orugas pueden desplazarse en distancias cortas dentro de las instalaciones en cuestión de minutos. | 1. Inamovible; instalación fija sobre cimientos de hormigón armado. 2. Requiere un terreno llano y compactado con espacio suficiente para disponer las zonas de alimentación, trituración, cribado y almacenamiento. 3. La reubicación es imposible; el desmantelamiento y la reinstalación son costosos y requieren mucho tiempo. |

| Coste de inversión | 1. Mayor inversión inicial por unidad: Los modelos montados sobre orugas cuestan entre 2 y 3 veces más que las trituradoras fijas equivalentes; los modelos montados sobre neumáticos son entre 30% y 50% más caros que los fijos. 2. Bajo coste auxiliar: no se requiere ingeniería civil ni construcción de cimientos. 3. Inversión flexible: admite modalidades de arrendamiento, financiación o arrendamiento con opción de compra. | 1. Menor inversión inicial por unidad: Estructura simple, tecnología madura y menor coste de fabricación. 2. Alto coste auxiliar: Requiere grandes sumas de dinero para la cimentación civil, la construcción de la fábrica y las instalaciones auxiliares (por ejemplo, suministro de energía eléctrica, suministro de agua). 3. Umbral de capital inicial elevado; adecuado para proyectos fijos a largo plazo. |

| Capacidad y eficiencia de producción | 1. Producción a mediana y pequeña escala: La mayoría de los modelos tienen una capacidad de 30 a 500 t/h; el diseño integrado limita el tamaño del equipo de trituración. 2. Eficiencia ligeramente inferior: las reubicaciones frecuentes pueden provocar interrupciones temporales del servicio; el tamaño reducido del equipo conlleva un rendimiento inferior por máquina. | 1. Producción a gran escala y alta eficiencia: La capacidad puede alcanzar entre 100 y 2000 t/h; los grandes equipos de trituración y el diseño optimizado de la línea de producción maximizan la eficiencia del procesamiento. 2. Funcionamiento estable: sin interferencias por reubicación; producción continua con capacidad de funcionamiento las 24 horas. |

| Coste de transporte de materiales | Extremadamente bajo: La trituración in situ elimina la necesidad de transportar grandes cantidades de materias primas, lo que reduce los costes de transporte entre 30% y 60% (especialmente en el caso de materiales voluminosos como los residuos de construcción y el mineral). Aplicable a fuentes de material dispersas. | AltoLas materias primas deben transportarse desde las minas o las obras de construcción hasta la planta fija mediante camiones; el transporte a larga distancia aumenta los costes y la pérdida de material. Solo resulta rentable cuando las fuentes de material están concentradas. |

| Adaptabilidad a materiales y productos | 1. Alta flexibilidad: el triturador principal (trituradora de mandíbula/de impacto/cónica) se puede sustituir rápidamente para procesar minerales duros, residuos de construcción, escoria industrial, etc. 2. Tamaño de malla ajustable para la producción bajo demanda de áridos de diferentes tamaños de partícula; adecuado para pedidos de lotes pequeños y con múltiples especificaciones. | 1. Fuerte especialización: Diseñado para materiales específicos (por ejemplo, piedra caliza, granito) con procesos de trituración fijos; no es fácil de modificar. 2. Calidad estable del producto: la línea de producción optimizada garantiza un tamaño y una forma uniformes de las partículas; adecuada para el suministro de áridos estandarizados en grandes lotes. |

| Costes operativos y de mantenimiento | 1. Mayor coste de mantenimiento: La estructura compleja (sistema hidráulico, chasis, sistema de control remoto) conlleva un mayor número de piezas de desgaste y una mayor dificultad de mantenimiento. 2. Menor coste de mano de obra: los modelos montados sobre raíles admiten el control remoto; 1-2 operadores pueden gestionar toda la unidad. 3. Consumo de energía: ligeramente superior al de las plantas fijas debido a los sistemas de energía integrados. | 1. Menor coste de mantenimiento: Estructura sencilla, tecnología madura, fácil acceso a piezas de repuesto y menor frecuencia de mantenimiento. 2. Mayor coste laboral: requiere más operarios para la alimentación, la supervisión y la gestión de los equipos. 3. Consumo energético: menor consumo energético por unidad gracias al suministro eléctrico de la red y a la optimización de la adaptación de los procesos. |

| Desempeño ambiental | 1. Baja contaminación in situ: el procesamiento in situ reduce el polvo generado por el transporte de materiales; los sistemas opcionales integrados de supresión de polvo y reducción de ruido cumplen con las normas de funcionamiento urbano. 2. Adecuado para proyectos ecológicos: permite el “transporte cero” de residuos de construcción y la reutilización de recursos in situ. | 1. Contaminación concentrada: Requiere instalaciones centralizadas de recogida de polvo, tratamiento de aguas residuales y reducción del ruido para cumplir con las normas medioambientales. 2. Elevada inversión medioambiental: es necesario construir sistemas específicos de eliminación de polvo y depósitos de residuos; cumplimiento estricto de los requisitos de evaluación medioambiental. |

| Escenarios de aplicación típicos | 1. Reciclaje de residuos de la construcción (emplazamientos de demolición urbana) 2. Minas a cielo abierto con yacimientos minerales dispersos (zonas montañosas remotas) 3. Proyectos de infraestructura temporal (reconstrucción de carreteras/ferrocarriles, ayuda en caso de catástrofes). 4. Producción de áridos a pequeña y mediana escala con frecuentes necesidades de reubicación. | 1. Canteras de piedra a gran escala con fuentes de material concentradas (zonas llanas). 2. Bases fijas de producción de arena y grava para estaciones mezcladoras de hormigón comercial. 3. Proyectos de tratamiento de residuos sólidos industriales a largo plazo (por ejemplo, plantas de procesamiento de escoria de acero). 4. Oferta agregada estandarizada y de alta demanda para grandes proyectos de construcción. |

Directrices clave para la selección

Elija una planta de trituración móvil si:

- Su fuente de material está dispersa (por ejemplo, múltiples sitios de demolición, yacimientos minerales dispersos) o requiere procesamiento in situ.

- El proyecto es a corto plazo (≤2 años) o temporal (por ejemplo, ayuda de emergencia en caso de catástrofes, mantenimiento de carreteras).

- Es necesario reducir los costes de transporte de materias primas (fundamental en el caso de materiales voluminosos como bloques de hormigón y minerales de gran tamaño).

- El lugar de la operación es complejo (montañas, humedales) y no permite la construcción de cimientos civiles.

Elija una planta de trituración fija/estacionaria si:

- Su fuente de material es estable y concentrada (por ejemplo, una gran cantera con más de 5 años de vida útil).

- Se requiere una producción continua a gran escala (capacidad ≥500 t/h) para suministrar áridos normalizados.

- Dispone de capital inicial suficiente para la ingeniería civil y las instalaciones de apoyo.

- El proyecto es a largo plazo (≥3 años) con ubicaciones de producción fijas y una demanda de mercado estable.

Escenarios de aplicación complementarios

En algunos proyectos a gran escala, los dos tipos pueden combinarse para obtener una eficiencia óptima:

- Utilice plantas trituradoras móviles montadas sobre orugas para la trituración gruesa in situ del mineral en bruto en minas remotas y, a continuación, transporte los áridos gruesos triturados a una línea de trituración fina fija para su procesamiento profundo y obtener áridos acabados de alta calidad.

- Utilice plantas de trituración móviles para el tratamiento in situ de los residuos de construcción en zonas urbanas y, a continuación, transporte los áridos reciclados a una línea de producción fija para darles forma y clasificarlos, con el fin de satisfacer las necesidades de construcción de alto nivel.

Planta trituradora con ruedas frente a planta trituradora con orugas

Las plantas trituradoras sobre ruedas (montadas sobre neumáticos) y sobre orugas (montadas sobre cadenas) son las dos principales soluciones móviles, que difieren fundamentalmente en modo de movilidad, adaptabilidad al terreno, coste y escenarios de aplicación. Su elección depende de las condiciones del lugar de trabajo, las necesidades de reubicación y las limitaciones presupuestarias.

A continuación se presenta un marco detallado de comparación y selección.

| Dimensión comparativa | Planta trituradora con ruedas | Planta trituradora de tipo oruga |

|---|---|---|

| Movilidad y movimiento | 1. Montado sobre remolque; depende de un tractor para el transporte de larga distancia (cumple con la normativa vial). 2. Rápida reubicación en autopista (≤80 km/h) sin necesidad de desmontaje; reposicionamiento rápido in situ mediante estabilizadores hidráulicos. 3. Ideal para terrenos pavimentados/compactos y llanos; limitado a pendientes ≤15°. | 1. Autopropulsado mediante chasis hidráulico sobre orugas; desplazamiento corto in situ en cuestión de minutos, el transporte a larga distancia requiere un camión de plataforma baja. 2. Capacidad todoterreno superior: sube pendientes de 30° a 45°, atraviesa barro, rocas, humedales y terrenos irregulares. 3. La baja presión sobre el suelo (0,1-0,3 MPa) evita que se hunda en terrenos blandos; no se producen daños en las carreteras durante los desplazamientos in situ. |

| Configuración y preparación del sitio | 1. Rápido despliegue: estabilizadores hidráulicos para nivelación; operativo en 30-60 minutos tras la llegada. 2. No se necesita cimentación civil; funciona sobre terreno compactado o plataformas de hormigón. 3. El diseño modular permite una fácil combinación con otras unidades con ruedas (por ejemplo, mandíbula + impacto + criba). | 1. Arranque/parada con una sola tecla; el sistema hidráulico autonivelante permite trabajar en terrenos irregulares en 20-40 minutos. 2. Preparación del terreno ultrabaja: funciona directamente sobre tierra, grava o bancos mineros sin necesidad de endurecer el suelo. 3. Chasis integrado: todas las funciones (alimentación, trituración, cribado, transporte) en una sola unidad para un funcionamiento “enchufar y triturar”. |

| Costes de inversión y explotación | 1. Menor inversión inicial: 30%–50% más baratos que los modelos de oruga equivalentes 2. Menor mantenimiento: chasis más sencillo (sin transmisión hidráulica); los neumáticos son fáciles de sustituir. 3. Menor consumo de energía: optimizado para el transporte por carretera y un funcionamiento estable en terrenos llanos. | 1. Mayor coste inicial: Las unidades montadas sobre orugas cuestan el doble que las montadas sobre ruedas. 2. Mayor mantenimiento: los complejos sistemas hidráulicos de las orugas y los componentes sellados requieren un servicio especializado. 3. Consumo de combustible ligeramente superior debido al chasis pesado y al funcionamiento hidráulico continuo. |

| Producción y flexibilidad | 1. Capacidad: 50-300 t/h; adecuado para la producción de áridos estandarizados a mediana escala. 2. Fácil cambio de los elementos trituradores (mandíbula/impacto/cono) para diferentes materiales (piedra caliza, residuos de construcción). 3. Ideal para proyectos con múltiples ubicaciones que requieren traslados frecuentes a larga distancia. | 1. Capacidad: 60-500 t/h; maneja materiales de alta dureza (granito, basalto) con un rendimiento estable. 2. Las unidades de trituración modulares (mandíbula/impacto/cono intercambiables) se adaptan a fuentes de material variables. 3. Perfecto para el seguimiento in situ de frentes mineros o zonas de demolición; reduce el transporte de material entre 40% y 60%. |

| Medio ambiente y seguridad | 1. Bajo nivel de ruido/polvo: supresión de polvo y reducción de ruido integradas; cumple con las normas de funcionamiento urbano. 2. Seguro para el transporte por carretera: cumple con las normas de tráfico; no se necesitan permisos especiales para remolcarlo. | 1. Los sistemas hidráulicos sellados y los motores de bajas emisiones minimizan la contaminación in situ. 2. El funcionamiento por control remoto (1-2 operadores) mantiene al personal alejado de las zonas peligrosas (por ejemplo, las laderas de las minas). 3. La parada de emergencia y la protección contra sobrecargas evitan accidentes en condiciones adversas. |

| Aplicaciones típicas | 1. Reciclaje de residuos de la construcción urbana (emplazamientos de demolición, zonas industriales planas) 2. Infraestructura vial/ferroviaria (terreno pavimentado, reubicación frecuente entre secciones) 3. Producción comercial agregada (canteras con vías de acceso fijas) 4. Tratamiento de residuos industriales a pequeña escala (ganga de carbón, yeso) | 1. Minería a cielo abierto (montañas remotas, yacimientos minerales dispersos, pendientes pronunciadas) 2. Residuos de construcción a gran escala en zonas montañosas (terremotos/inundaciones sin acceso por carretera). 3. Tratamiento de residuos en humedales/vertederos (suelo blando que requiere baja presión sobre el terreno) 4. Ingeniería militar/de emergencia (procesamiento rápido de materiales in situ) |

Reglas básicas de selección

Elija una planta trituradora con ruedas si:

- Los lugares de trabajo son llanos, con carreteras pavimentadas y frecuentes traslados de larga distancia (por ejemplo, residuos de construcción urbana, proyectos de autopistas).

- Tienes un presupuesto limitado, pero necesitas una producción a mediana escala (≤300 t/h) y un mantenimiento sencillo.

- El proyecto es a corto plazo (≤2 años) con múltiples emplazamientos dispersos que requieren una transferencia rápida.

Elija una planta trituradora de tipo rastreador si:

- El terreno es complejo (montañas, barro, pendientes ≥20°) o remoto sin acceso pavimentado (por ejemplo, minas a cielo abierto, zonas de desastre).

- Debe realizar un seguimiento de las fuentes de materiales (por ejemplo, el avance de la cara de la mina, el tratamiento de los residuos de construcción in situ).

- El funcionamiento prolongado (≥3 años) en entornos difíciles exige estabilidad y baja presión sobre el suelo.

Equilibrio entre costes y rendimiento en Planta de trituración móvil

Para lograr un equilibrio entre los costes y el rendimiento al seleccionar y operar plantas de trituración móviles, es fundamental centrarse en factores clave como: Consumo de piezas de desgaste, adaptación de la línea de producción, diseño de procesos, pretratamiento de materiales, manipulación de materiales especiales y cumplimiento de la normativa medioambiental.

A continuación se presenta un análisis detallado basado en escenarios de aplicación práctica:

1. Racionalizar los costes de las piezas de desgaste en función de la dureza del material.

Las piezas de desgaste (por ejemplo, barras de impacto, revestimientos, placas de mandíbula) son el principal factor de coste continuo de las plantas de trituración móviles, y su vida útil varía drásticamente en función de la dureza del material, a menudo en un factor de varios entre los materiales duros (por ejemplo, el granito) y los materiales blandos (por ejemplo, la piedra caliza).

Ignorar esta diferencia puede generar costes de mantenimiento excesivos que merman los beneficios.

- Cálculo de coste-beneficio previo a la compra: Antes de invertir, realice un análisis detallado de la dureza y abrasividad del material objetivo. Para materiales duros como el granito, dé prioridad a los equipos con componentes resistentes al desgaste (por ejemplo, piezas de acero con alto contenido en manganeso o aleaciones compuestas), incluso si la inversión inicial es mayor; para materiales blandos como la piedra caliza, las piezas de desgaste estándar pueden equilibrar el coste y el rendimiento.

- Mantenimiento preventivo: Establezca un programa de sustitución de las piezas de desgaste en función del volumen de producción (por ejemplo, las placas de mandíbula suelen durar entre 800 y 1200 horas para materiales duros) y almacene entre 1 y 2 juegos de piezas de repuesto para evitar paradas imprevistas, que son más costosas que la sustitución proactiva.

2. Evitar los cuellos de botella en la línea de producción mediante la adaptación de la capacidad

Muchos usuarios nuevos combinan incorrectamente dos estaciones móviles (una para la trituración primaria y otra para la trituración secundaria), lo que da lugar a capacidades incompatibles: o bien la trituradora primaria procesa el material demasiado rápido para que la trituradora secundaria pueda manejarlo, o viceversa. Esto provoca un grave desperdicio de eficiencia y un aumento de los costes.

- Principio de alineación de capacidades: Asegúrese de que el rendimiento de la trituradora secundaria sea igual o ligeramente superior al rendimiento de la trituradora primaria. Por ejemplo, si una trituradora de mandíbulas (primaria) tiene una capacidad de 200 t/h, seleccione una trituradora de impacto o cónica (secundaria) con una capacidad de 200-250 t/h.

- Configuración modular: Elija estaciones móviles con ajustes de velocidad regulables para los sistemas de alimentación y transporte. Esta flexibilidad permite realizar ajustes precisos in situ para eliminar los cuellos de botella a medida que cambian las propiedades de los materiales o las exigencias de producción.

3. Adoptar sistemas de circuito cerrado para garantizar la calidad del producto y reducir los costes ocultos.

Los usuarios novatos suelen pasar por alto la importancia de un Circuito cerrado sistema, suponiendo que la planta simplemente convierte la piedra en bruto en material triturado. En realidad, un circuito cerrado, equipado con una cinta transportadora de retorno, es fundamental para garantizar la calidad del producto y evitar costes adicionales.

- Principio de funcionamiento: Después de la trituración, los materiales se criban; los productos aptos (que cumplen los requisitos de tamaño de partícula) se descargan, mientras que las partículas de tamaño excesivo se transportan de vuelta a la trituradora a través de la cinta transportadora de retorno para su reprocesamiento.

- Valor de ahorro de costesSin un circuito cerrado (trituración en circuito abierto), el producto final contendrá partículas de tamaño excesivo, lo que provocará el rechazo del cliente. La instalación posterior de una cribadora independiente o el reprocesamiento del material aumentarán considerablemente los costes. Invertir inicialmente en un sistema de circuito cerrado garantiza una calidad constante del producto y elimina estos gastos ocultos.

4. Utilice el scalping (preselección) para mejorar la eficiencia y reducir el desgaste.

El raspado, que consiste en eliminar las partículas finas (por ejemplo, tierra) de las materias primas antes de que entren en la trituradora, es un paso rentable que muchos usuarios ignoran.

Las materias primas como las piedras de montaña o los residuos de construcción suelen contener grandes cantidades de tierra, lo que puede afectar gravemente a las operaciones si no se criban previamente.

- Riesgos de saltarse el scalping: La entrada de tierra en la trituradora acelera el desgaste de las piezas, obstruye la cámara de trituración durante los días lluviosos (provocando tiempos de inactividad) y reduce la calidad del producto final (un alto contenido de tierra reduce el valor de mercado).

- Beneficios económicos: Equipar la alimentadora con barras grizzly o un módulo de preselección elimina la tierra y las partículas finas por adelantado, lo que aumenta la capacidad de producción en 20% y prolonga la vida útil de las piezas de desgaste en 30%. Esta pequeña inversión inicial genera importantes ahorros a largo plazo.

5. Abordar los riesgos que plantean las barras de acero en los residuos de la construcción para proteger las cintas transportadoras.

Al procesar residuos de construcción, las barras de acero (no el hormigón duro) son la mayor amenaza para los equipos, especialmente para las cintas transportadoras.

Aunque la mayoría de las plantas móviles están equipadas con separadores magnéticos para eliminar el acero, las barras de acero excesivamente largas (por ejemplo, de más de 1 metro) pueden atascarse en los huecos entre la cinta transportadora y el bastidor, rompiendo la costosa cinta al instante.

- Medidas preventivas: No confíe únicamente en la separación magnética automática. Instale estaciones de clasificación manual o cizallas hidráulicas en la entrada de alimentación para cortar las barras de acero largas antes de que entren en el sistema. Esto reduce los daños en la cinta, evita costosas sustituciones de la misma y minimiza los tiempos de inactividad no planificados.

6. Priorizar el cumplimiento de las normas medioambientales para evitar paradas operativas.

En 2025, muchas plantas de trituración móviles se cierran no por fallos mecánicos, sino por incumplimiento de las normativas sobre polvo y ruido. El cumplimiento de las normativas medioambientales es una “cuestión de vida o muerte” para las operaciones sostenibles.

- Control del polvoA diferencia de las plantas fijas con talleres cerrados, las unidades móviles requieren medidas específicas de supresión del polvo. Equipe los puntos clave que generan polvo (entrada de alimentación, salida de descarga) con sistemas de pulverización a alta presión o cortinas antipolvo. Para entornos estrictos, opte por filtros de mangas para garantizar emisiones de polvo ≤10 mg/m³.

- Reducción de ruidoLas trituradoras generan altos niveles de ruido. Cuando se utilicen cerca de zonas residenciales, se deben instalar cubiertas de aislamiento acústico alrededor de la trituradora y el motor, o utilizar amortiguadores de ruido para mantener el ruido por debajo de 75 dB. De esta forma se evitan las quejas del público y posibles interrupciones del proyecto.

Principios básicos para equilibrar el coste y el rendimiento

- Ajustar el equipo al material: Seleccione las piezas de desgaste y los tipos de trituradoras en función de la dureza del material para optimizar los costes de mantenimiento.

- Garantizar la alineación de la capacidadEvite los cuellos de botella haciendo coincidir los rendimientos de la trituradora primaria y secundaria.

- Invertir en procesos clave: Dar prioridad a los sistemas de circuito cerrado y preselección para garantizar la calidad y reducir los costes ocultos.

- Mitigar riesgos especiales: Abordar los riesgos que plantean las barras de acero en los residuos de la construcción para proteger componentes de alto valor, como las cintas transportadoras.

- Cumplir con las normas medioambientales: Invertir de forma proactiva en el control del polvo y el ruido para evitar paradas y riesgos legales.

Al integrar estos factores en el proceso de selección y operativo, los usuarios pueden maximizar la eficiencia de la producción, minimizar los costes innecesarios y lograr un equilibrio sostenible entre el rendimiento de la inversión y el rendimiento a largo plazo.

Consulta

Para ayudarnos a recomendar la solución óptima de clasificador de minerales para su operación, por favor proporcione:

- la ubicación de su proyecto y su aplicación;

- tipo de material, tamaño de la alimentación, humedad y dureza;

- capacidad requerida y tamaño de producción objetivo; problemas actuales de equipamiento (si los hay);

- y cualquier requisito especial como el control del polvo o las limitaciones de espacio.

Si incluye sus datos de contacto, nuestros ingenieros podrán preparar una propuesta personalizada con especificaciones de equipos, recomendaciones de disposición y estimaciones de rendimiento en 24 horas.

Para un servicio más rápido, adjunte a su solicitud los informes de ensayos de materiales o fotos de la obra de que disponga.