Planta trituradora de mineral metálico

Las plantas de trituración de minerales metálicos CSTMG están diseñadas para integrarse perfectamente en todo el circuito de procesamiento, desde la alimentación primaria hasta el acopio del producto final. Nuestros transportadores de servicio pesado incorporan rodillos resistentes a los impactos y correas resistentes al desgaste para manipular minerales abrasivos como el hierro y el cobre a capacidades de hasta 6.000 tph. El sistema incorpora puntos de transferencia inteligentes con supresión de polvo y detección automática de metales para mayor seguridad operativa. Diseñadas para una degradación mínima del material, nuestras soluciones de manipulación mantienen distribución granulométrica óptima al tiempo que se reduce el consumo de energía gracias a la tecnología de accionamiento regenerativo. El diseño modular permite un mantenimiento rápido y la adaptabilidad a diversos diseños de planta, lo que garantiza un flujo de material continuo con la disponibilidad operativa de la 98% en entornos mineros exigentes.

Hot Sale Metal Ore Crushing and Screening Equipment

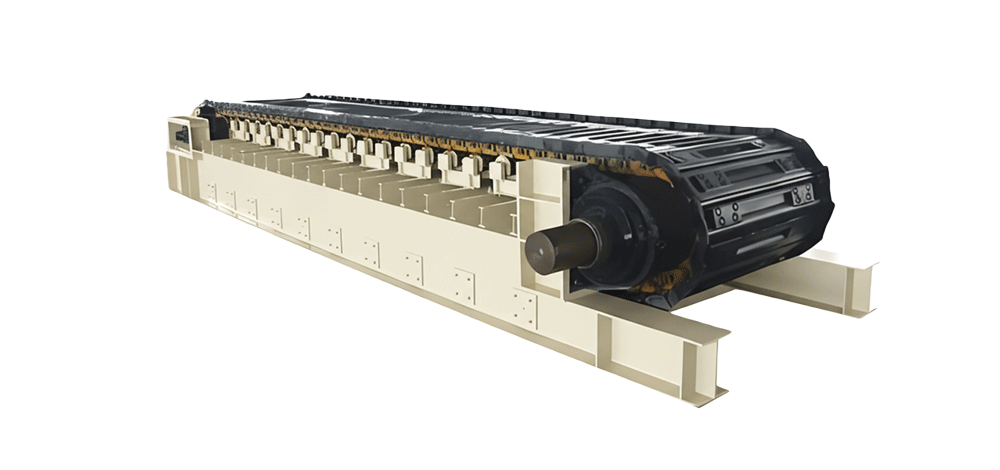

Alimentador de delantal

Longitud (m): 2-20

Capacidad (m³/h): 50-4,000

Tamaño máximo de alimentación (mm): 350-1,800

Interruptor de alimentación

Capacidad (t/h): 500-5,000

Longitud del transportador (m): 6-30

Anchura del transportador (mm): 1,350-2,750

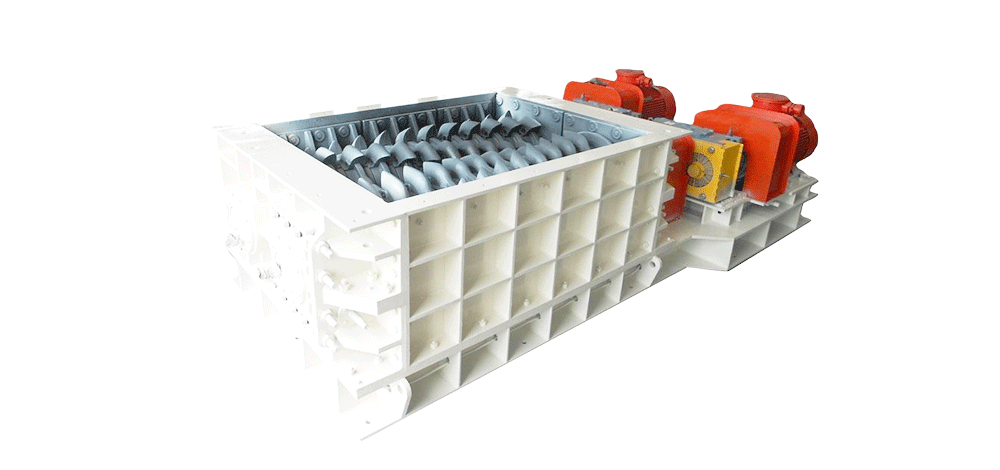

Calibrador de minerales

Tamaño de salida (mm): 50-300

Capacidad (t/h): 250-10,000

Tamaño máximo de alimentación (mm) 200-1,500

Trituradora de mandíbulas

Tamaño de salida (mm): 70-300

Capacidad (t/h): 130-1,150

Tamaño máximo de alimentación(mm): 560-960

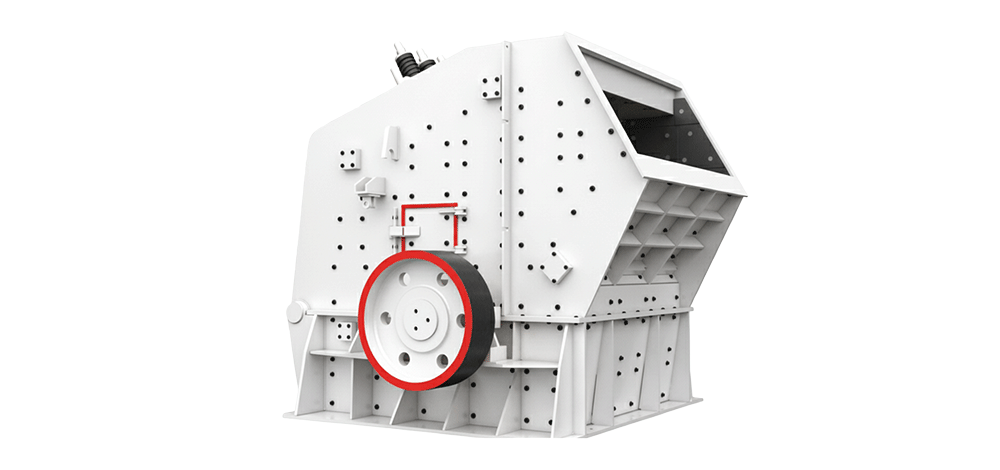

Trituradora de impacto

Diámetro del rotor (mm): 1,300-1,600

Capacidad (t/h): 300-1,000

Tamaño máximo de alimentación (mm): 600-800

Trituradora de cono

Capacidad (t/h): 27-1,270

Tamaño mín. de descarga (mm): 9-38

Tipo: Mono / Multicilindro

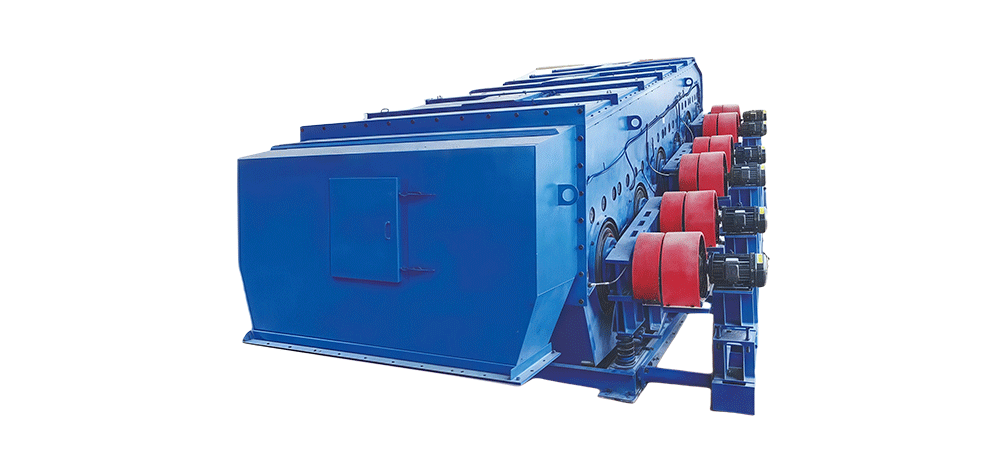

Trituradora de martillos

Diámetro del rotor (mm): 1,600-3,000

Capacidad (t/h): 200-5,500

Tamaño máximo de alimentación (mm): ≤700-≤1.100

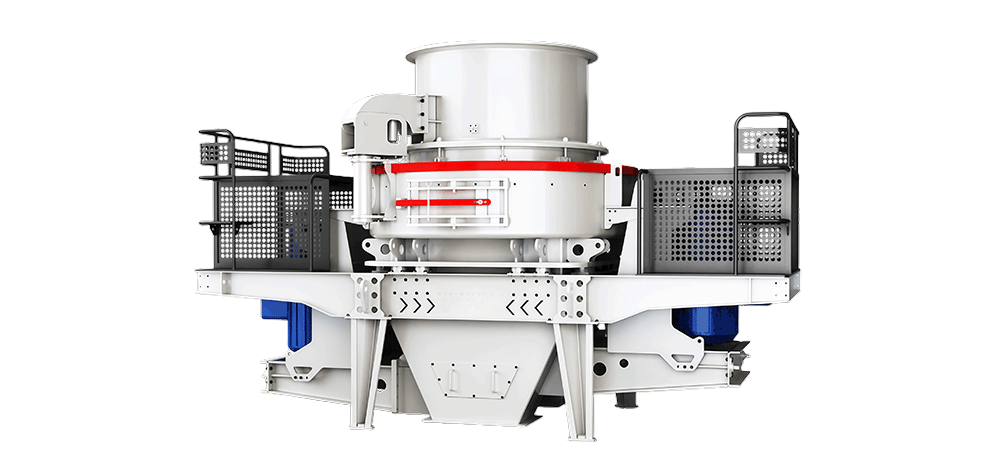

Trituradora VSI

Capacidad (t/h): 160-600

Tamaño máx. de entrada (mm): 40-60

Velocidad de rotación (rpm): 900-1.500

Planta trituradora móvil

Capacidad (t/h): 5-1,000

Tamaño de alimentación (mm): 0-350

Tipo: Oruga/Rueda

Pantalla enrollable

Capacidad (t/h): 150-1,800

Ancho de pantalla (mm): 1,200-2,400

Granulometría graduada (mm): 10-100

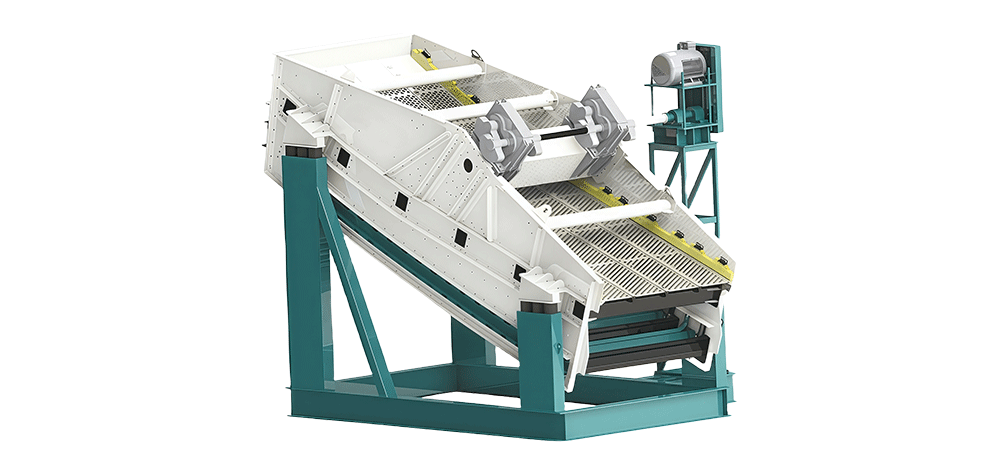

Pantalla Flip Flow

Capacidad (t/h): 150-1,400

Tamaño de alimentación (mm): ≤80-≤100

Tipo: Mecánico/Vibratorio

Criba vibratoria circular

Número de capas: 2-3

Capacidad (t/h): 60-1,500

Tamaño máximo de entrada (mm): 200

Criba vibratoria lineal

Número de capas: 1-2

Capacidad (t/h): 40-950

Tamaño máximo de entrada (mm): 100

Pantalla ambiental

Número de capas: 2-3

Capacidad (t/h): 120-1,300

Tamaño máximo de entrada (mm): 200

Trituradora VSI

Capacidad (t/h): 120-520

Material blando Tamaño máx. de alimentación (mm): 35-60

Material duro Tamaño máx. de alimentación (mm): 30-50

Hot Sale Mining Beneficiation Equipment

Planta trituradora de mineral metálico CSTMG Estructura

El sistema integra trituración primaria con trituradoras de mandíbulas o trituradoras giratorias, trituración secundaria/terciaria con trituradoras de cono o trituradoras de impacto, y cribado de precisión con cribas vibratorias, todo ello apoyado por alimentadores vibratorios de alta resistencia y cintas transportadoras resistentes al desgaste. Nuestro sistema de control inteligente basado en PLC permite la supervisión en tiempo real, el funcionamiento automatizado y el diagnóstico remoto para optimizar la eficiencia y la seguridad.

Disponibles en configuraciones personalizadas para operaciones a cielo abierto, subterráneas o móviles, nuestras plantas procesan eficazmente una amplia gama de minerales metálicos, desde minerales duros de hierro y cobre hasta materiales abrasivos portadores de níquel y cromo, garantizando el máximo rendimiento, un tiempo de inactividad mínimo y una calidad de producto superior.

Alimentación

Nuestros sistemas de alimentación están diseñados para una entrega óptima del material a las trituradoras primarias, lo que garantiza un procesamiento eficaz y sin problemas de minerales abrasivos como el hierro, el cobre y el oro. Nuestros alimentadores vibrantes Grizzly y alimentadores de delantal de alta resistencia son equipados con componentes resistentes al desgaste como bandejas de acero AR de 20 mm de grosor para una mayor durabilidad. El sistema ajusta de forma inteligente las velocidades de alimentación en función de los datos de carga de la trituradora en tiempo real, lo que evita sobrecargas y minimiza el tiempo de inactividad. Diseñadas para que no se produzcan derrames y requieran poco mantenimiento, nuestras soluciones de alimentación se integran a la perfección con plataformas IoT para la supervisión remota y el mantenimiento predictivo.

Tipos de equipos de alimentación

Trituración

Las plantas CSTMG ofrecen un procesamiento de alto rendimiento para minerales de hierro, cobre y oro mediante etapas optimizadas de trituración primaria, secundaria y terciaria. Nuestros sistemas cuentan con avanzadas trituradoras de mandíbulas, trituradoras de cono e impactadoras que consigue una granulometría precisa de 0-50 mm minimizando el consumo de energía y la generación de finos. Diseñadas con componentes resistentes al desgaste y automatización inteligente para ajustes en tiempo real, estas plantas ofrecen una capacidad de 200-5.000tph con unos costes de explotación 30% inferiores a los de los sistemas convencionales. El diseño modular garantiza un mantenimiento sencillo y la adaptabilidad a diversas características del mineral. Hay disponibles configuraciones personalizadas para satisfacer requisitos de producción específicos.

Tipos de equipos de trituración

Proyección

Los sistemas de cribado de minerales metálicos de CSTMG garantizan una clasificación precisa de las partículas con cribas vibratorias multicapa y cribas de banana y con otros tipos de cribas para una separación eficaz. Diseñadas para operaciones de gran capacidad (hasta 5.000 tph), permiten minimizar la pérdida de finos al manipular minerales abrasivos como el hierro y el cobre. Con cubiertas de poliuretano resistentes al desgaste y otras de acero y un control inteligente de la vibración, nuestras cribas ofrecen una precisión de clasificación constante con un bajo consumo de energía y unos requisitos de mantenimiento mínimos para un rendimiento óptimo del circuito de trituración.

Tipos de equipos de cribado

Clasificación

Los sistemas de clasificación de CSTMG garantizan una separación precisa del mineral mediante cribas vibratorias e hidrociclones avanzados. Diseñadas para una clasificación eficaz de las partículas (0-50 mm), nuestras soluciones... optimizar las tasas de recuperación de metales minimizando el consumo de energía. Su robusta construcción permite trabajar con materiales abrasivos, como minerales de hierro y cobre, y ofrece un rendimiento constante con un mantenimiento reducido. La automatización inteligente permite realizar ajustes en tiempo real para obtener la máxima eficiencia en circuitos de trituración de alta capacidad.

Tipos de equipos de nivelación

Flotation

El sistema de flotación de CSTMG mejora la recuperación de metales mediante la inyección optimizada de aire y la dosificación de reactivos para una separación eficaz del mineral. Diseñado para minerales de cobre, oro y polimetálicos, proporciona altos grados de concentrado con un bajo consumo de energía. El robusto sistema cuenta con componentes resistentes al desgaste y controles inteligentes para realizar ajustes del proceso en tiempo real, lo que garantiza un rendimiento estable en operaciones de procesamiento de minerales de gran capacidad, al tiempo que minimiza el consumo de productos químicos y los costes operativos.

Types of Flotation Equipment

Deshidratación

El sistema de deshidratación de CSTMG elimina eficazmente la humedad de los minerales procesados mediante espesadores y filtros prensa de alta capacidad. Diseñado para concentrados de hierro, cobre y oro. consigue una recuperación de agua de hasta 93% con un bajo consumo de energía. Su robusta construcción permite manejar lodos abrasivos, mientras que los controles inteligentes optimizan el rendimiento. Este sistema reduce el volumen de relaves y mejora la manipulación de productos en operaciones de procesamiento de minerales de alta capacidad.

Tipos de equipos de deshidratación

Planta trituradora de mineral metálico Manipulación de materiales

Metal ore crushing plants handle various raw and processed materials throughout the mineral extraction and processing chain. The primary materials include iron ore, copper ore, gold ore, and other metallic minerals in their natural or partially processed states. These plants also manage byproducts like crushed rock, ore fines, and tailings generated during the crushing and screening processes.

Mineral de hierro

Mineral de cobre

Mineral de oro

Mineral de plomo-zinc

Mineral de molibdeno

Mineral de níquel

Planta trituradora CSTMG Diseño e instalación Proyectos

CSTMG Mining Equipment: Optimized for Gold Processing Efficiency

CSTMG provides more than just machinery; we provide end-to-end, optimized process solutions tailored to your ore body, scale, and environment, guaranteeing maximum efficiency and return on investment.

At CSTMG, we design high-performance mining equipment tailored to maximize gold recovery at every stage—from crushing to refining.

1. Ore Crushing: Precision & Durability

- Mobile Crushers – Ideal for small-to-medium mines, easy to relocate.

- Stationary Crushers – High-capacity (5-1500t/h) for large-scale operations.

- Material-Specific Liners – Manganese steel for hard rock, lighter builds for alluvial gold.

- ✅ Proven Results: A Brazilian mine saw 25% higher efficiencyy8-month liner lifespan.

2. Gold Concentration: Maximize Recovery (90%+)

- Shaking Tables – Ultra-flat (≤0.5mm) rubber decks for precise separation.

- Thickeners – Smart controls for automated slurry management.

- ✅ Case Study: A Gansu placer mine boosted recovery from 85% to 92%.

3. Gold Extraction: Efficient & Eco-Friendly

- Dry Washers – Waterless processing for arid regions.

- Cyanide-Free Leaching – Environmentally compliant for high-grade ore.

- Elution Systems – ≥98% recovery with fully automated operation.

4. Gold Refining: 99.99% Purity

- Compact Refiners – Small-scale (1-10kg/day), easy to operate.

- Electrolytic Refiners – High-volume, high-purity production.

- ✅ Features: Titanium electrodes + integrated metal recovery.

5. Custom Solutions for Unique Needs

- Mobile Units – Quick setup, multi-voltage support.

- Dry Mining Plants – No water needed, dust-controlled.

- Alluvial Mining Machines – Integrated washing & recovery.

Acerca de CSTMG

Como líder del sector con más de 60 patentes y certificación ISO 9001, CSTMG combina ingeniería de vanguardia con décadas de experiencia en minería para ofrecer soluciones superiores de trituración de carbón.

Las soluciones de CSTMG están respaldadas por una completa asistencia técnica y paquetes personalizables de protección contra el desgaste adaptados a la abrasividad y triturabilidad de cada tipo de mineral. Nuestros circuitos de trituración demuestran una fiabilidad excepcional en el procesamiento de minerales de hierro, cobre, oro y polimetálicos, cumpliendo sistemáticamente los estrictos objetivos de reducción de tamaño con una generación mínima de finos.

CSTMG Casos globales

Obras de plantas de trituración y cribado en Kenia

Planta trituradora de áridos en funcionamiento en Serbia

Planta de trituración y cribado de carbón en Indonesia

How to Choose Ore Crushing Plant For Different Site Conditions?

Selecting the right crushing plant is crucial for optimizing efficiency and recovery in metal ore processing. The ideal equipment varies based on ore type, processing scale, and site-specific conditions.

1. Consider Processing Scale and Mobility

- Small to Medium Mines: Choose mobile crushing plants for flexibility, easy relocation, and cost-effective deployment across multiple sites.

- Large-Scale Operations: Opt for stationary crushing plants with high-capacity throughput (e.g., 5–500 t/h) to handle continuous, high-volume processing.

2. Match Equipment to Ore Type and Hardness

- Hard Rock Ore (e.g., Lode Gold): Use crushers with high-manganese steel liners for enhanced wear resistance and impact durability.

- Alluvial/Soft Ore (e.g., Placer Gold): Select light-duty crushers to avoid over-crushing and preserve gold particle integrity.

3. Optimize Downstream Recovery with Specialized Equipment

- Concentration:

- Use double-deck shaking tables for fine-grained ore and single-deck models for coarse gold recovery.

- Employ deep-cone thickeners for high-density slurries and center-drive thickeners for energy-efficient, low-density slurries.

- Extraction:

- Alluvial Ores: Implement bucket-wheel washing plants for integrated scrubbing and recovery.

- Water-Scarce Sites: Utilize dry processing systems (e.g., dry washers, air concentrators).

- Leaching: Apply cyanide-free leaching for high-grade eco-friendly processing, or heap leaching for low-grade ores.

- Refining:

- Small-Scale: Use compact refining units.

- Large-Scale: Implement electrolytic refining systems for ≥99.99% purity and high-volume output.

4. Adapt to Site Conditions

- Arid/Dry Regions: Implement a full dry processing circuit (crusher + concentrator + shaking table) with dust control systems.

- Alluvial Deposits: Choose semi-mobile washing plants with built-in scrubbing, screening, and recovery modules.

- Remote/Dispersed Sites: Use mobile or modular crushing-washing units with quick setup (≤2 hours), multi-voltage support, and compact designs.

5. Key Selection Principles

- Prioritize modular and integrated systems to avoid bottlenecks and reduce operational costs.

- Look for smart and automated features (e.g., remote monitoring, automated slurry control) to improve efficiency and lower labor needs.

- Consider customizable solutions tailored to specific ore properties and geographic constraints.

How Does Metal Ore Crushing Plant Work?

The metal ore crushing plant, as illustrated in the ilmenite beneficiation flow chart, operates through a meticulously designed sequence of comminution and separation stages. The process begins with primary crushing, where raw run-of-mine (ROM) ore is consistently fed by a vibrating grizzly feeder into a PE (Primary Efficiency) Jaw Crusher. This initial stage reduces large, coarse ore lumps to a manageable size.

The output from the jaw crusher is then conveyed to a secondary crushing stage, typically performed by a Cone Crusher. This equipment further reduces the ore particle size, ensuring it is prepared optimally for the subsequent grinding circuit.

Following secondary crushing, the crushed material is directed onto a Vibrating Screen (or a multi-deck screen series) for particle size classification. The oversize material (which does not meet the target size specification) is recirculated back to the cone crusher for further reduction in a closed-loop system. The correctly sized, or “screen undersize,” product is discharged and transported to a small-size ore bin, which acts as a regulated surge capacity hopper, ensuring a steady and continuous feed for the downstream grinding mills.

From the ore bin, the material is fed via a belt feeder or conveyor into Ball Mills for the grinding (or tertiary crushing) phase. Here, the ore is pulverized with steel balls to liberate the valuable mineral grains (ilmenite) from the worthless gangue material, creating a slurry.

The subsequent processes include:

- Classification: The ground slurry is fed into hydrocyclones or spiral classifiers, which separate particles based on size and density. The coarse particles are returned to the ball mill for further grinding (forming a closed grinding circuit), while the fine slurry proceeds.

- Desliming: This critical step removes ultra-fine clay and silt particles (slimes) that can interfere with the efficiency of the downstream magnetic separation. This is often also achieved using hydrocyclones.

- Magnetic Separation: The deslimed slurry is processed through a High-Gradient Magnetic Separator (HGMS). Ilmenite is a ferromagnetic mineral, and the HGMS powerfully attracts and separates it from the non-magnetic gangue minerals, producing a magnetic concentrate.

- Concentration and Filtration: The magnetic concentrate may undergo additional cleaning steps and is then thickened to increase solids density. Finally, it is dewatered using Disc Filters or a similar filtration system to create a damp filter cake, which is the final ilmenite concentrate product ready for transport or further processing.

Throughout this process, the non-magnetic tailings from the magnetic separator are channeled to a tailings storage facility (TSF) for responsible, environmentally sound disposal, often involving water recovery and recycling.

Consulta

Para ayudarnos a recomendar la solución óptima de clasificador de minerales para su operación, por favor proporcione:

- la ubicación de su proyecto y su aplicación;

- tipo de material, tamaño de la alimentación, humedad y dureza;

- capacidad requerida y tamaño de producción objetivo; problemas actuales de equipamiento (si los hay);

- y cualquier requisito especial como el control del polvo o las limitaciones de espacio.

Si incluye sus datos de contacto, nuestros ingenieros podrán preparar una propuesta personalizada con especificaciones de equipos, recomendaciones de disposición y estimaciones de rendimiento en 24 horas.

Para un servicio más rápido, adjunte a su solicitud los informes de ensayos de materiales o fotos de la obra de que disponga.