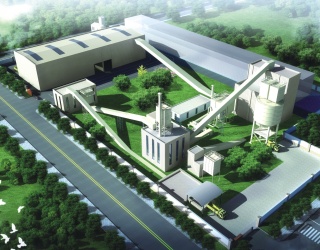

Planta trituradora de mineral metálico

Las plantas de trituración de minerales metálicos CSTMG están diseñadas para integrarse perfectamente en todo el circuito de procesamiento, desde la alimentación primaria hasta el acopio del producto final. Nuestros transportadores de servicio pesado incorporan rodillos resistentes a los impactos y correas resistentes al desgaste para manipular minerales abrasivos como el hierro y el cobre a capacidades de hasta 6.000 tph. El sistema incorpora puntos de transferencia inteligentes con supresión de polvo y detección automática de metales para mayor seguridad operativa. Diseñadas para una degradación mínima del material, nuestras soluciones de manipulación mantienen distribución granulométrica óptima al tiempo que se reduce el consumo de energía gracias a la tecnología de accionamiento regenerativo. El diseño modular permite un mantenimiento rápido y la adaptabilidad a diversos diseños de planta, lo que garantiza un flujo de material continuo con la disponibilidad operativa de la 98% en entornos mineros exigentes.

Equipos de trituración y cribado de minerales metálicos en oferta

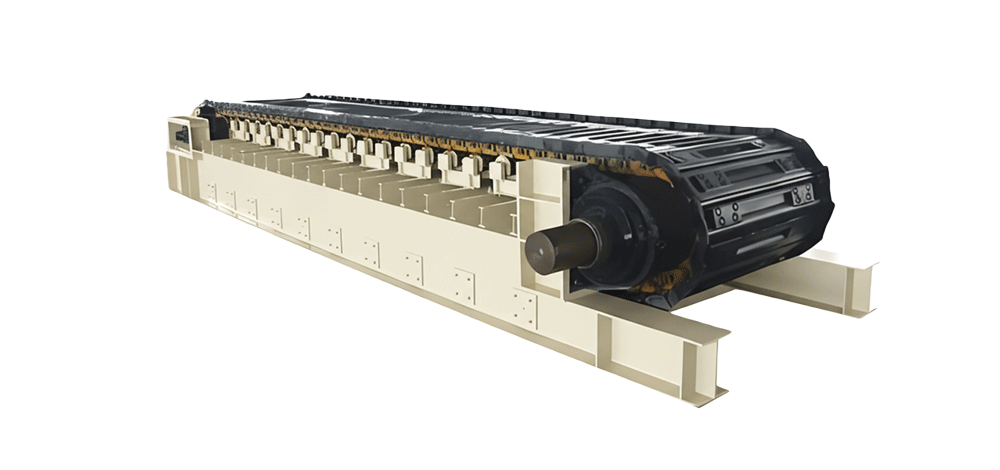

Alimentador de delantal

Longitud (m): 2-20

Capacidad (m³/h): 50-4,000

Tamaño máximo de alimentación (mm): 350-1,800

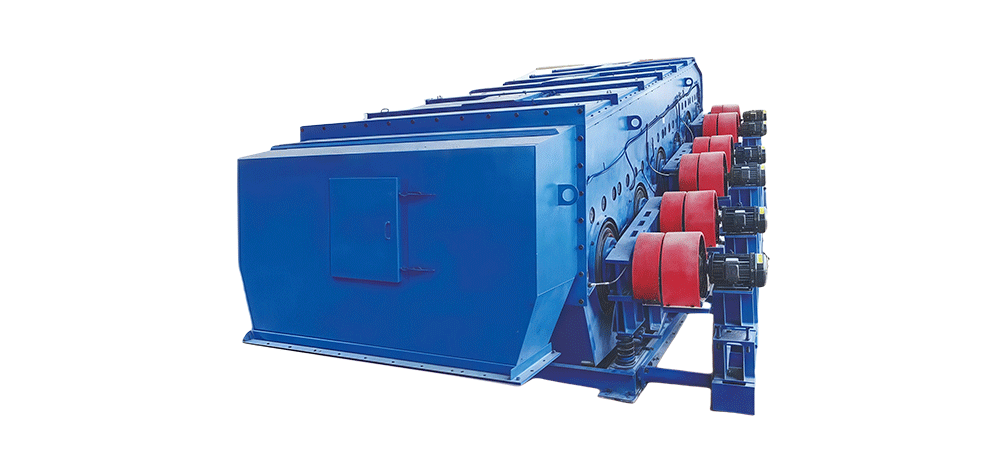

Interruptor de alimentación

Capacidad (t/h): 500-5,000

Longitud del transportador (m): 6-30

Anchura del transportador (mm): 1,350-2,750

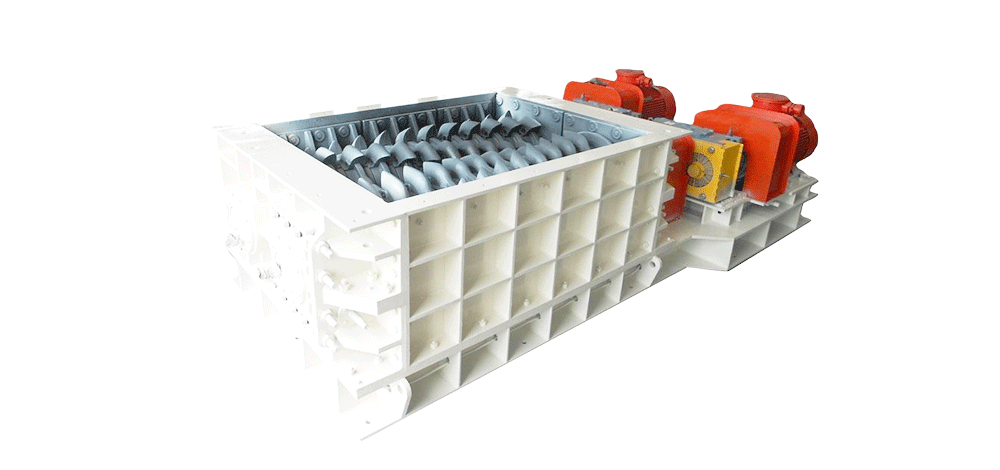

Calibrador de minerales

Tamaño de salida (mm): 50-300

Capacidad (t/h): 250-10,000

Tamaño máximo de alimentación (mm) 200-1,500

Trituradora de mandíbulas

Tamaño de salida (mm): 70-300

Capacidad (t/h): 130-1,150

Tamaño máximo de alimentación(mm): 560-960

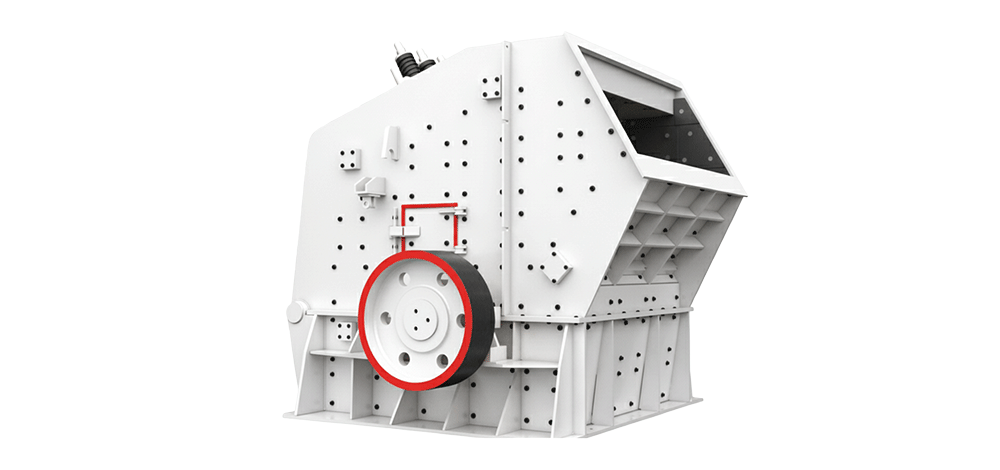

Trituradora de impacto

Diámetro del rotor (mm): 1,300-1,600

Capacidad (t/h): 300-1,000

Tamaño máximo de alimentación (mm): 600-800

Trituradora de cono

Capacidad (t/h): 27-1,270

Tamaño mín. de descarga (mm): 9-38

Tipo: Mono / Multicilindro

Trituradora de martillos

Diámetro del rotor (mm): 1,600-3,000

Capacidad (t/h): 200-5,500

Tamaño máximo de alimentación (mm): ≤700-≤1.100

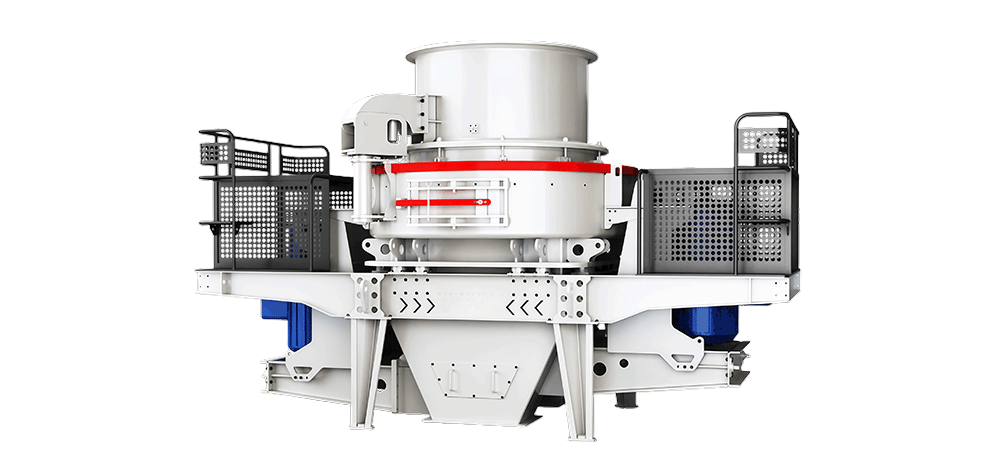

Trituradora VSI

Capacidad (t/h): 160-600

Tamaño máx. de entrada (mm): 40-60

Velocidad de rotación (rpm): 900-1.500

Planta trituradora móvil

Capacidad (t/h): 5-1,000

Tamaño de alimentación (mm): 0-350

Tipo: Oruga/Rueda

Pantalla enrollable

Capacidad (t/h): 150-1,800

Ancho de pantalla (mm): 1,200-2,400

Granulometría graduada (mm): 10-100

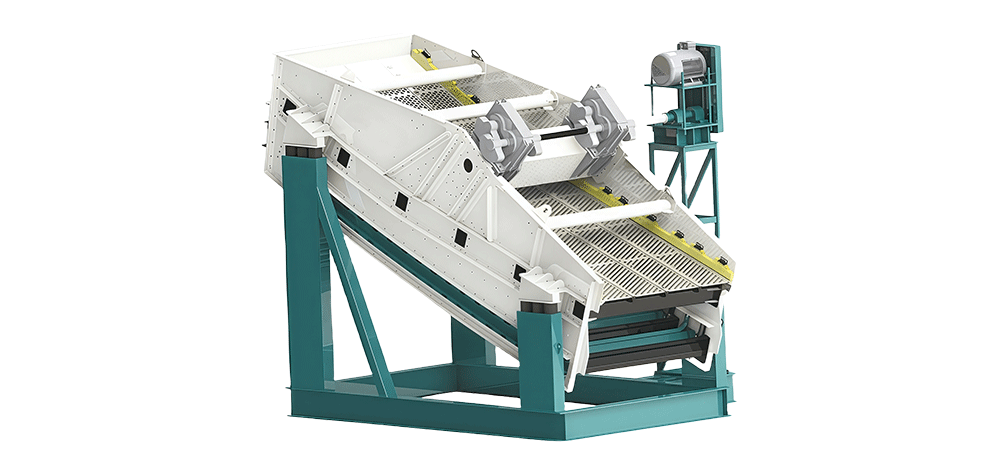

Pantalla Flip Flow

Capacidad (t/h): 150-1,400

Tamaño de alimentación (mm): ≤80-≤100

Tipo: Mecánico/Vibratorio

Criba vibratoria circular

Número de capas: 2-3

Capacidad (t/h): 60-1,500

Tamaño máximo de entrada (mm): 200

Criba vibratoria lineal

Número de capas: 1-2

Capacidad (t/h): 40-950

Tamaño máximo de entrada (mm): 100

Pantalla ambiental

Número de capas: 2-3

Capacidad (t/h): 120-1,300

Tamaño máximo de entrada (mm): 200

Trituradora VSI

Capacidad (t/h): 120-520

Material blando Tamaño máx. de alimentación (mm): 35-60

Material duro Tamaño máx. de alimentación (mm): 30-50

Equipos de beneficio minero en oferta

Planta trituradora de mineral metálico CSTMG Estructura

El sistema integra trituración primaria con trituradoras de mandíbulas o trituradoras giratorias, trituración secundaria/terciaria con trituradoras de cono o trituradoras de impacto, y cribado de precisión con cribas vibratorias, todo ello apoyado por alimentadores vibratorios de alta resistencia y cintas transportadoras resistentes al desgaste. Nuestro sistema de control inteligente basado en PLC permite la supervisión en tiempo real, el funcionamiento automatizado y el diagnóstico remoto para optimizar la eficiencia y la seguridad.

Disponibles en configuraciones personalizadas para operaciones a cielo abierto, subterráneas o móviles, nuestras plantas procesan eficazmente una amplia gama de minerales metálicos, desde minerales duros de hierro y cobre hasta materiales abrasivos portadores de níquel y cromo, garantizando el máximo rendimiento, un tiempo de inactividad mínimo y una calidad de producto superior.

Alimentación

Nuestros sistemas de alimentación están diseñados para una entrega óptima del material a las trituradoras primarias, lo que garantiza un procesamiento eficaz y sin problemas de minerales abrasivos como el hierro, el cobre y el oro. Nuestros alimentadores vibrantes Grizzly y alimentadores de delantal de alta resistencia son equipados con componentes resistentes al desgaste como bandejas de acero AR de 20 mm de grosor para una mayor durabilidad. El sistema ajusta de forma inteligente las velocidades de alimentación en función de los datos de carga de la trituradora en tiempo real, lo que evita sobrecargas y minimiza el tiempo de inactividad. Diseñadas para que no se produzcan derrames y requieran poco mantenimiento, nuestras soluciones de alimentación se integran a la perfección con plataformas IoT para la supervisión remota y el mantenimiento predictivo.

Tipos de equipos de alimentación

Trituración

Las plantas CSTMG ofrecen un procesamiento de alto rendimiento para minerales de hierro, cobre y oro mediante etapas optimizadas de trituración primaria, secundaria y terciaria. Nuestros sistemas cuentan con avanzadas trituradoras de mandíbulas, trituradoras de cono e impactadoras que consigue una granulometría precisa de 0-50 mm minimizando el consumo de energía y la generación de finos. Diseñadas con componentes resistentes al desgaste y automatización inteligente para ajustes en tiempo real, estas plantas ofrecen una capacidad de 200-5.000tph con unos costes de explotación 30% inferiores a los de los sistemas convencionales. El diseño modular garantiza un mantenimiento sencillo y la adaptabilidad a diversas características del mineral. Hay disponibles configuraciones personalizadas para satisfacer requisitos de producción específicos.

Tipos de equipos de trituración

Proyección

Los sistemas de cribado de minerales metálicos de CSTMG garantizan una clasificación precisa de las partículas con cribas vibratorias multicapa y cribas de banana y con otros tipos de cribas para una separación eficaz. Diseñadas para operaciones de gran capacidad (hasta 5.000 tph), permiten minimizar la pérdida de finos al manipular minerales abrasivos como el hierro y el cobre. Con cubiertas de poliuretano resistentes al desgaste y otras de acero y un control inteligente de la vibración, nuestras cribas ofrecen una precisión de clasificación constante con un bajo consumo de energía y unos requisitos de mantenimiento mínimos para un rendimiento óptimo del circuito de trituración.

Tipos de equipos de cribado

Clasificación

Los sistemas de clasificación de CSTMG garantizan una separación precisa del mineral mediante cribas vibratorias e hidrociclones avanzados. Diseñadas para una clasificación eficaz de las partículas (0-50 mm), nuestras soluciones... optimizar las tasas de recuperación de metales minimizando el consumo de energía. Su robusta construcción permite trabajar con materiales abrasivos, como minerales de hierro y cobre, y ofrece un rendimiento constante con un mantenimiento reducido. La automatización inteligente permite realizar ajustes en tiempo real para obtener la máxima eficiencia en circuitos de trituración de alta capacidad.

Tipos de equipos de nivelación

Flotación

El sistema de flotación de CSTMG mejora la recuperación de metales mediante la inyección optimizada de aire y la dosificación de reactivos para una separación eficaz del mineral. Diseñado para minerales de cobre, oro y polimetálicos, proporciona altos grados de concentrado con un bajo consumo de energía. El robusto sistema cuenta con componentes resistentes al desgaste y controles inteligentes para realizar ajustes del proceso en tiempo real, lo que garantiza un rendimiento estable en operaciones de procesamiento de minerales de gran capacidad, al tiempo que minimiza el consumo de productos químicos y los costes operativos.

Tipos de equipos de flotación

Deshidratación

El sistema de deshidratación de CSTMG elimina eficazmente la humedad de los minerales procesados mediante espesadores y filtros prensa de alta capacidad. Diseñado para concentrados de hierro, cobre y oro. consigue una recuperación de agua de hasta 93% con un bajo consumo de energía. Su robusta construcción permite manejar lodos abrasivos, mientras que los controles inteligentes optimizan el rendimiento. Este sistema reduce el volumen de relaves y mejora la manipulación de productos en operaciones de procesamiento de minerales de alta capacidad.

Tipos de equipos de deshidratación

Planta trituradora de mineral metálico Manipulación de materiales

Las plantas de trituración de minerales metálicos manejan diversos materiales crudos y procesados a lo largo de toda la cadena de extracción y procesamiento de minerales. Los materiales primarios incluyen mineral de hierro, mineral de cobre, mineral de oro y otros minerales metálicos en su estado natural o parcialmente procesado. Estas plantas también gestionan subproductos como roca triturada, finos de mineral y relaves generados durante los procesos de trituración y cribado.

Mineral de hierro

Mineral de cobre

Mineral de oro

Mineral de plomo-zinc

Mineral de molibdeno

Mineral de níquel

Planta trituradora CSTMG Diseño e instalación Proyectos

Equipos mineros CSTMG: optimizados para la eficiencia en el procesamiento del oro.

CSTMG ofrece mucho más que maquinaria: proporcionamos soluciones de proceso optimizadas e integrales, adaptadas a su yacimiento, escala y entorno, lo que garantiza la máxima eficiencia y rentabilidad de la inversión.

En CSTMG, diseñamos equipos mineros de alto rendimiento adaptados para maximizar la recuperación de oro en cada etapa, desde la trituración hasta el refinado.

1. Trituración de mineral: precisión y durabilidad

- Trituradoras móviles– Ideal para minas pequeñas y medianas, fácil de reubicar.

- Trituradoras fijas– Alta capacidad (5-1500 t/h) para operaciones a gran escala.

- Revestimientos específicos para cada material– Acero al manganeso para roca dura, construcciones más ligeras para oro aluvial.

- ✅ Resultados probados:Una mina brasileña vio...25% mayor eficienciayVida útil del revestimiento de 8 meses..

2. Concentración de oro: maximizar la recuperación (90%+)

- Mesas vibratorias– Plataformas de goma ultraplanas (≤0,5 mm) para una separación precisa.

- Espesantes– Controles inteligentes para la gestión automatizada de los purines.

- ✅ Estudio de caso:Una mina aluvial de Gansu impulsó la recuperación.de 85% a 92%.

3. Extracción de oro: eficiente y ecológica

- Lavadoras en seco– Procesamiento sin agua para regiones áridas.

- Lixiviación sin cianuro– Cumple con las normas medioambientales para minerales de alta calidad.

- Sistemas de elución – ≥981 Recuperación TP3Tcon funcionamiento totalmente automatizado.

4. Refinado de oro: pureza 99,991 TP3T.

- Refinadoras compactas– Pequeña escala (1-10 kg/día), fácil de manejar.

- Refinadores electrolíticos– Producción de gran volumen y alta pureza.

- ✅ Características:Electrodos de titanio + recuperación de metal integrada.

5. Soluciones personalizadas para necesidades únicas

- Unidades móviles– Configuración rápida, compatibilidad con múltiples voltajes.

- Plantas de minería en seco– No necesita agua, controla el polvo.

- Máquinas para minería aluvial– Lavado y recuperación integrados.

Acerca de CSTMG

Como líder del sector con más de 60 patentes y certificación ISO 9001, CSTMG combina ingeniería de vanguardia con décadas de experiencia en minería para ofrecer soluciones superiores de trituración de carbón.

Las soluciones de CSTMG están respaldadas por una completa asistencia técnica y paquetes personalizables de protección contra el desgaste adaptados a la abrasividad y triturabilidad de cada tipo de mineral. Nuestros circuitos de trituración demuestran una fiabilidad excepcional en el procesamiento de minerales de hierro, cobre, oro y polimetálicos, cumpliendo sistemáticamente los estrictos objetivos de reducción de tamaño con una generación mínima de finos.

CSTMG Casos globales

Obras de plantas de trituración y cribado en Kenia

Planta trituradora de áridos en funcionamiento en Serbia

Planta de trituración y cribado de carbón en Indonesia

¿Cómo elegir una planta trituradora de mineral para diferentes condiciones del emplazamiento?

Seleccionar la planta de trituración adecuada es fundamental para optimizar la eficiencia y la recuperación en el procesamiento de minerales metálicos. El equipo ideal varía en función del tipo de mineral, la escala de procesamiento y las condiciones específicas del emplazamiento.

1. Considerar la escala de procesamiento y la movilidad.

- Minas pequeñas y medianas: Elija plantas de trituración móviles para obtener flexibilidad, fácil reubicación y un despliegue rentable en múltiples emplazamientos.

- Operaciones a gran escala: Opte por plantas de trituración fijas con un rendimiento de alta capacidad (por ejemplo, 5-500 t/h) para manejar un procesamiento continuo y de gran volumen.

2. Adaptar el equipo al tipo y la dureza del mineral.

- Mineral duro (por ejemplo, oro en vetas): Utilice trituradoras con revestimientos de acero con alto contenido en manganeso para mejorar la resistencia al desgaste y la durabilidad frente a los impactos.

- Mineral aluvial/blando (por ejemplo, oro aluvial): Seleccione trituradoras ligeras para evitar una trituración excesiva y preservar la integridad de las partículas de oro.

3. Optimizar la recuperación posterior con equipos especializados.

- Concentración:

- Utilice mesas vibratorias de doble piso para minerales de grano fino y modelos de un solo piso para la recuperación de oro grueso.

- Utilice espesadores de cono profundo para lodos de alta densidad y espesadores de accionamiento central para lodos de baja densidad y alta eficiencia energética.

- Extracción:

- Minerales aluviales: Implementar plantas de lavado con rueda de cangilones para el lavado y la recuperación integrados.

- Sitios con escasez de agua: Utilizar sistemas de procesamiento en seco (por ejemplo, lavadoras en seco, concentradores de aire).

- Lixiviación: Aplicar lixiviación sin cianuro para un procesamiento ecológico de alta calidad, o lixiviación en pilas para minerales de baja calidad.

- Refinado:

- A pequeña escala: Utilizar unidades de refinado compactas.

- A gran escala: Implementar sistemas de refinado electrolítico para obtener una pureza ≥99,99% y un rendimiento de gran volumen.

4. Adaptarse a las condiciones del lugar.

- Regiones áridas/secas: Implementar un circuito completo de procesamiento en seco (trituradora + concentrador + mesa vibratoria) con sistemas de control de polvo.

- Depósitos aluviales: Elija plantas de lavado semimóviles con módulos integrados de fregado, cribado y recuperación.

- Sitios remotos/dispersos: Utilice unidades móviles o modulares de trituración y lavado con configuración rápida (≤2 horas), compatibilidad con múltiples voltajes y diseños compactos.

5. Principios clave de selección

- Priorizar los sistemas modulares e integrados para evitar cuellos de botella y reducir los costes operativos.

- Busque funciones inteligentes y automatizadas (por ejemplo, supervisión remota, control automatizado de lodos) para mejorar la eficiencia y reducir las necesidades de mano de obra.

- Considere soluciones personalizables adaptadas a las propiedades específicas del mineral y a las limitaciones geográficas.

¿Cómo funciona una planta de trituración de minerales metálicos?

La planta de trituración de minerales metálicos, tal y como se ilustra en el diagrama de flujo de beneficio de ilmenita, funciona mediante una secuencia meticulosamente diseñada de etapas de trituración y separación. El proceso comienza con...trituración primaria, donde el mineral bruto (ROM) se alimenta de forma constante mediante un alimentador vibratorio de rejilla en un Trituradora de mandíbulas PE (eficiencia primaria)Esta etapa inicial reduce los trozos grandes y gruesos de mineral a un tamaño manejable.

La producción de la trituradora de mandíbulas se transporta a continuación a un...trituración secundariaEtapa, normalmente interpretada por un...Trituradora de conoEste equipo reduce aún más el tamaño de las partículas del mineral, garantizando que estén preparadas de forma óptima para el circuito de molienda posterior.

Tras la trituración secundaria, el material triturado se dirige a un...Criba vibratoria(o una serie de cribas de varios pisos) paraclasificación por tamaño de partículasEl material sobredimensionado (que no cumple con las especificaciones de tamaño objetivo) se recircula de vuelta a la trituradora de cono para una mayor reducción en un sistema de circuito cerrado. El producto del tamaño correcto, o “subdimensionado”, se descarga y se transporta a un...depósito de mineral de pequeño tamaño, que actúa como una tolva regulada de capacidad de sobrecarga, garantizando una alimentación constante y continua para los molinos de molienda aguas abajo.

Desde el depósito de mineral, el material se alimenta a través de una cinta transportadora o un alimentador de banda hacia...Molino de bolaspara elmolido(o trituración terciaria). Aquí, el mineral se pulveriza con bolas de acero para liberar los valiosos granos minerales (ilmenita) del material de ganga sin valor, creando una suspensión.

Los procesos posteriores incluyen:

- Clasificación:La lechada molida se introduce en hidrociclones o clasificadores espirales, que separan las partículas en función de su tamaño y densidad. Las partículas gruesas se devuelven al molino de bolas para seguir moliéndolas (formando un circuito de molienda cerrado), mientras que la lechada fina continúa su proceso.

- Desincrustación:Este paso crítico elimina las partículas ultrafinas de arcilla y limo (lodos) que pueden interferir en la eficacia de la separación magnética posterior. A menudo, esto también se consigue utilizando hidrociclones.

- Separación magnética:La lechada deslimada se procesa a través de unSeparador magnético de alto gradiente (HGMS)La ilmenita es un mineral ferromagnético, y el HGMS lo atrae y separa con fuerza de los minerales ganga no magnéticos, produciendo un concentrado magnético.

- Concentración y filtración:El concentrado magnético puede someterse a pasos de limpieza adicionales y, a continuación, se espesa para aumentar la densidad de los sólidos. Por último, se deshidrata utilizando...Filtros de discoo un sistema de filtración similar para crear una torta de filtro húmeda, que es el producto final concentrado de ilmenita listo para su transporte o posterior procesamiento.

A lo largo de este proceso, el no magnético residuosLos residuos procedentes del separador magnético se canalizan hacia una instalación de almacenamiento de residuos (TSF) para su eliminación responsable y respetuosa con el medio ambiente, lo que a menudo implica la recuperación y el reciclaje del agua.

Consulta

Para ayudarnos a recomendar la solución óptima de clasificador de minerales para su operación, por favor proporcione:

- la ubicación de su proyecto y su aplicación;

- tipo de material, tamaño de la alimentación, humedad y dureza;

- capacidad requerida y tamaño de producción objetivo; problemas actuales de equipamiento (si los hay);

- y cualquier requisito especial como el control del polvo o las limitaciones de espacio.

Si incluye sus datos de contacto, nuestros ingenieros podrán preparar una propuesta personalizada con especificaciones de equipos, recomendaciones de disposición y estimaciones de rendimiento en 24 horas.

Para un servicio más rápido, adjunte a su solicitud los informes de ensayos de materiales o fotos de la obra de que disponga.