Kohlezerkleinerungsanlage

CSTMG Kohlezerkleinerungsanlage bietet eine hocheffiziente, wartungsarme Kohleverarbeitung. Unser robustes System bietetMineralienmessgeräte, Brecher und Siebefür eine optimale Größenreduzierung mit30% geringerer Energieverbrauch. Entwickelt für nasse/klebrige Kohle, minimiert es Verstopfung und Staub.Modularer Aufbauermöglicht einen schnellen Einsatz, währendintelligente SteuerungLeistung optimieren. Unsere Anlagen, die sich auch unter rauen Bergbaubedingungen (-30°C bis 50°C) bewähren, steigern die Produktivität und senken die Kosten.

Heiße Bergbau-Brecher und -Siebanlagen

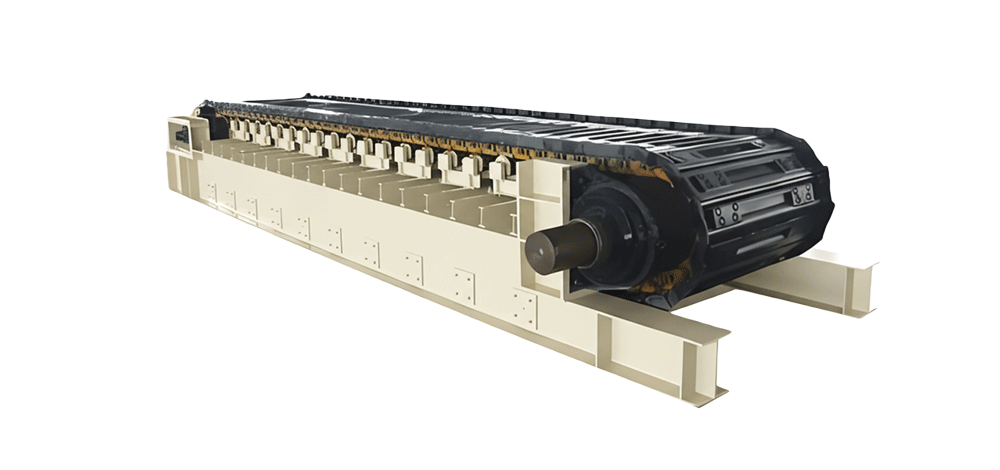

Schürzenförderer

Länge (m): 2-20

Kapazität (m³/h): 50-4,000

Maximale Einzugsgröße (mm): 350-1,800

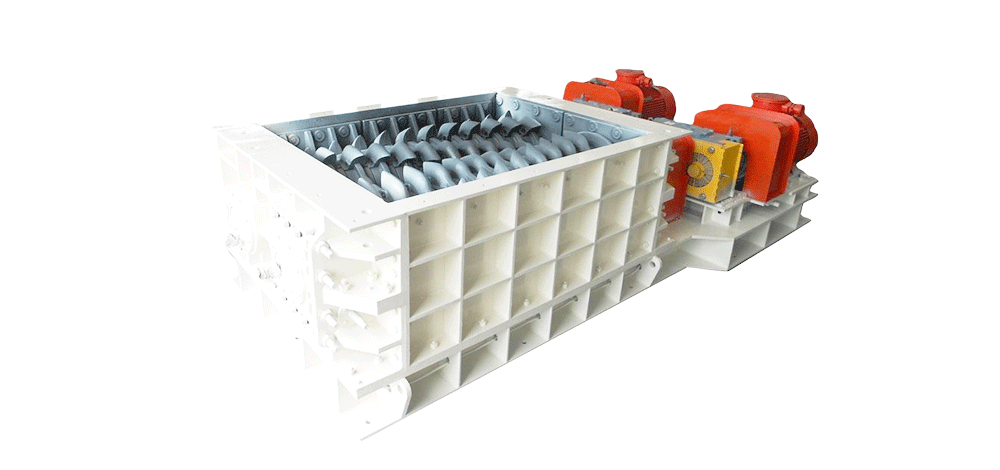

Abzweigunterbrecher

Kapazität (t/h): 500-5,000

Länge des Förderbandes (m): 6-30

Breite des Förderbandes (mm): 1,350-2,750

Mineral Sizer

Ausgabegröße (mm): 50-300

Kapazität (t/h): 250-10,000

Maximale Vorschubgröße (mm): 200-1,500

Four Roll Crusher

Capacity (t/h): 50-200

Max feed size(mm): 300

Output size (mm): 0-10

Mobile Brecheranlage

Kapazität (t/h): 5-1,000

Einzugsgröße (mm): 0-350

Typ: Raupen/Räder

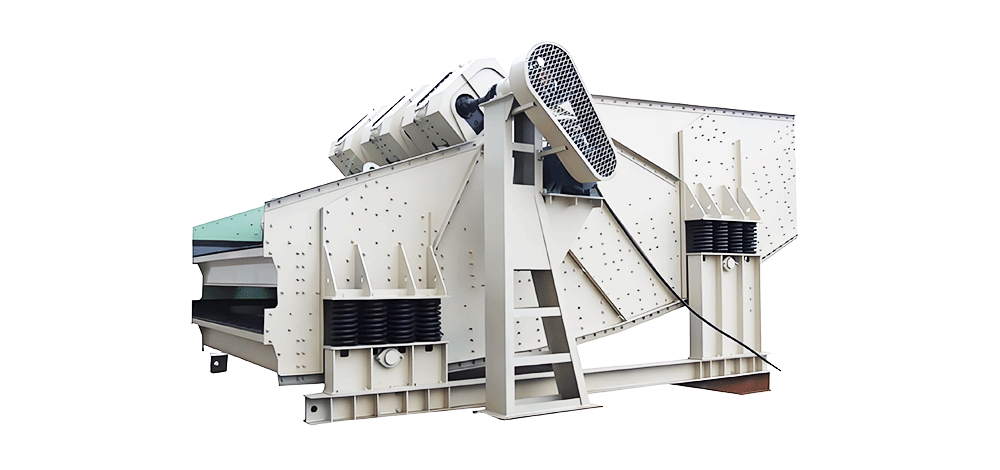

Bananenschirm

Kapazität (t/h): 50-2,500

Max. Bildschirmbreite (mm): 4,300

Max. Bildschirmlänge (mm): 8,500

Rollschirm

Kapazität (t/h): 150-1,800

Bildschirmbreite (mm): 1,200-2,400

Abgestufte Partikelgröße (mm): 10-100

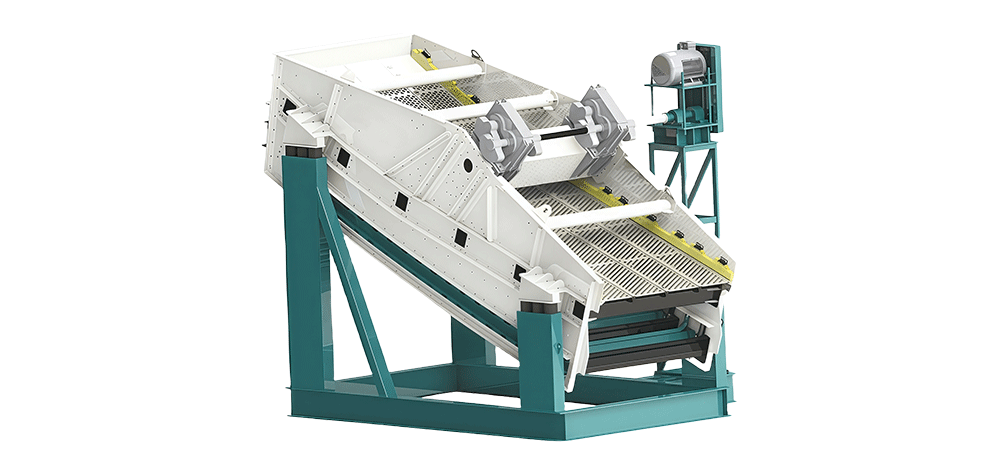

Flip-Flow-Bildschirm

Kapazität (t/h): 150-1,400

Vorschubgröße (mm): ≤80-≤100

Typ: Mechanisch/Vibrieren

Zirkulares Vibrationssieb

Anzahl der Lagen: 2-3

Kapazität (t/h): 60-1,500

Maximale Eingangsgröße (mm): 200

Lineares Vibrationssieb

Anzahl der Lagen: 1-2

Kapazität (t/h): 40-950

Maximale Eingangsgröße (mm): 100

Backenbrecher

Ausgabegröße (mm): 70-300

Kapazität (t/h): 130-1,150

Maximale Vorschubgröße (mm): 560-960

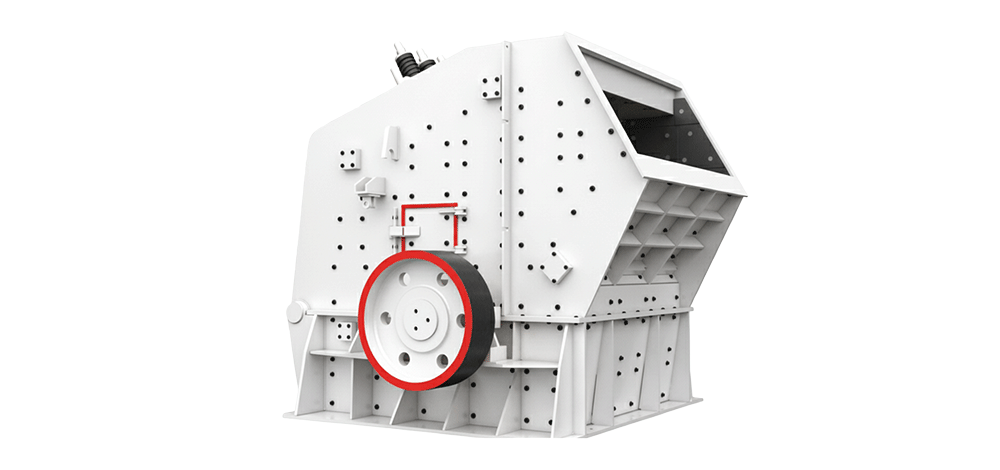

Prallbrecher

Rotordurchmesser (mm): 1,300-1,600

Kapazität (t/h): 300-1,000

Maximale Vorschubgröße (mm): 600-800

Kegelbrecher

Kapazität (t/h): 27-1,270

Min. Auslassgröße (mm): 9-38

Typ: Einzylinder / Mehrzylinder

Hammerbrecher

Rotordurchmesser (mm): 1,600-3,000

Kapazität (t/h): 200-5,500

Maximale Vorschubgröße (mm): ≤700-≤1.100

VSI-Brecher

Kapazität (t/h): 120-520

Weiches Material max. Vorschubgröße (mm): 35-60

Hartes Material max. Vorschubgröße (mm) 30-50

CSTMG-Kohlebrecheranlage Struktur

Die CSTMG-Kohlebrecheranlagen zeichnen sich durch eine robuste, modulare Struktur aus, die für maximale Produktivität auch unter rauen Bergbaubedingungen ausgelegt ist. Das System integriert die Vorzerkleinerung mit Mineralienaufbereitern oder Backenbrechern, die Sekundär-/Tertiärzerkleinerung mit Walzen- oder Prallbrechern und die effiziente Absiebung mit Bananensieben - alles verbunden mit hochbelastbaren Plattenbandförderern und korrosionsbeständigen Förderern. Unsere intelligente SPS-Steuerungszentrale ermöglicht Echtzeitüberwachung und Ferndiagnose.

Unsere Anlagen sind in maßgeschneiderten Konfigurationen für den Untertage- oder Tagebaubetrieb erhältlich und verarbeiten alle Arten von schwefelhaltiger Kohle bis hin zu mobilen Anlagen mit optimaler Effizienz.

Fütterung

Unser fortschrittliches Beschickungssystem bietet eine präzise Materialsteuerung durch hochbelastbare Platten- oder Bandaufgeber, die mit stoßfesten Hardox 400-Platten, hydraulischer Spannung für Ausrichtungsstabilität und staubdichten Sockelleisten mit austauschbaren Dichtungen ausgestattet sind. Unsere intelligenten Lastsensoren verhindern eine Überfütterung. Zu den optionalen Konfigurationen gehören Vibrationsförderer für klebrige Materialien, hitzebeständige Ausführungen für heiße Klinker und explosionsgeschützte Motoren für den Kohlebetrieb.

Arten von Fütterungsanlagen

Zerkleinern

Das CSTMG-Kohlebrechersystem zeichnet sich durch eine zweistufige Zerkleinerung mit Mineralsizern (primär) und Hammerbrechern (sekundär) aus und erreicht eine Leistung von 0-50 mm bei 500-3000 t/h. Mit verstopfungsfreien Zähnen, staubdichten Gehäusen und VFD-Antrieben zur Energieeinsparung. Konzipiert für Kohle mit hohem Feuchtigkeitsgehalt und einem Feinkornanteil von <5%. Optionale Vorabsiebung und intelligente Laststeuerung verfügbar.

Arten von Brechanlagen

Screening

Das CSTMG-Kohlesiebsystem verwendet Bananensiebe (andere Siebausrüstung ist optional) mit Polyurethan-Decks für eine hocheffiziente Klassifizierung von 0-50 mm bei 3000 t/h. Mit 25° einstellbarer Neigung, verstopfungsfreiem Design und staubdichten Gehäusen. Mit intelligenter Vibrationsüberwachung und Schnellspannern für einen Plattenwechsel innerhalb von 30 Minuten.

Arten von Siebanlagen

Fördern

Das CSTMG-Fördersystem besteht aus hochbelastbaren Förderbändern, Antriebseinheiten und selbstausrichtenden Rollen für einen effizienten Materialtransport. Mit V-gerillten Antriebstrommeln, stoßfesten Tragrollen und Polyurethan-Reinigern für einen reibungslosen Betrieb. Konzipiert für den Kohleumschlag mit hoher Kapazität, staubdichten Schürzen und Risserkennung. Optional sind arktisfeste und feuerfeste Konfigurationen erhältlich.

Arten von Förderanlagen

Kohlezerkleinerung Ausgabe

CSTMG liefert vollständig maßgeschneiderte Brecheranlagen, die exakt auf Ihre Produktionsanforderungen zugeschnitten sind.Unsere technischen Lösungen passen sich an Ihre spezifischen Kohleeigenschaften an - ganz gleich, ob es sich um hochfeuchte Braunkohle, abrasive Anthrazitkohle oder schwefelhaltige Kraftwerkskohle handelt. Wir konfigurieren jede Brechstufe (primäre Sizer, sekundäre Walzenbrecher und tertiäre Prallwerke) präzise, um Ihre Zielgröße zu erreichen und gleichzeitig den Feinanteil zu minimieren.

Intelligente Automatisierung gewährleistet einen optimalen Durchsatz mit Echtzeitüberwachung der Partikelgröße. Von kompakten modularen Konstruktionen für Standorte mit begrenztem Platzangebot bis hin zu Hochleistungsanlagen für Mega-Minen integrieren wir Staubunterdrückungs-, Explosionsschutz- und Energierückgewinnungssysteme.

Grobkohle

Mittelgroße Steinkohle

Feinkohle

Kohlenstaub

Anmeldung Industrie

Vorteile

Als Branchenführer mit mehr als 60 Patenten und ISO 9001-Zertifizierung kombiniert CSTMG modernste Technik mit jahrzehntelanger Erfahrung im Bergbau, um überlegene Lösungen für die Kohlezerkleinerung zu liefern.

Unsere Anlagen verfügen über hocheffiziente Mineralienklassierer und eine intelligente Automatisierung, die eine präzise Leistungsklassierung mit einem Feinanteil von <5% und einem Durchsatz von bis zu 5.000 TPH gewährleisten. Sie sind für raue Bedingungen ausgelegt und verfügen über Wolframkarbidzähne (3x längere Lebensdauer), staubdichte Gehäuse und Arktis-/Wüstengehäuse (-40°C bis 50°C). Mit dem geringeren Energieverbrauch der 30% und der Fernüberwachung maximieren wir die Betriebszeit und minimieren die Kosten.

CSTMG Globale Fälle

Brecheranlage für Kohle in Indonesien

Brech- und Siebanlagen in Namibia

CSTMG-Brecheranlage in Fidschi in Betrieb

Ultimate Coal Crusher Comparison Guide

| Backenbrecher | Kegelbrecher | Hammerbrecher | Mineral Sizer | Four Roll Crusher | Mobile Crusher | |

| Core Function | Primary Crushing Dealing with hard rock & heavy gangue. | Secondary/Tertiary Processing hard gangue stones. | One-Step Crushing Primary & Secondary combined. | Sizing / Primary Designed specifically for coal. | Fine Crushing Strict particle size control. | Flexible Crushing Pit-side operations. |

| Arbeitsprinzip | Compression Moving jaw presses against stationary jaw (Chewing). | Lamination/Compression Mantle rotates within the concave (Grinding). | Impact High-speed hammers strike the material. | Shear & Tension Low speed, high torque tooth rollers (Cutting). | Double Compression 4 rollers create a 2-stage crushing process. | Integrated System Host crusher mounted on tracks/tires. |

| Kapazität | 100 – 1500 TPH | 50 – 1000 TPH | 50 – 3000 TPH | 200 – 10,000 TPH (High Throughput) | 50 – 400 TPH | 50 – 800 TPH |

| Feed Size | Max 1200mm | Max 300mm | Max 1600mm | Max 1500mm | Max 100mm (Usually <50mm) | Depends on host unit |

| Output Size | 100 – 300mm | 10 – 50mm | < 30mm (Adjustable) | 50 – 300mm (Uniform Cubes) | < 3 – 10mm (Precise) | Depends on host unit |

| Pros for Coal | Simple structure; Handles extremely hard/large gangue rocks well. | Wear parts are durable against abrasive gangue. | High reduction ratio; Low initial capital cost. | Handles Wet/Sticky Coal; Lowest Fines (<5%); Compact & Energy Efficient. | Extremely uniform output; Minimal dust/fines; Perfect for specific boiler specs. | Eliminates trucking costs; Fast setup; Goes directly to the coal face. |

| Cons for Coal | Poor Particle Shape (Flaky); Blocks easily with wet coal; Low throughput for size. | High Fines Generation (Profit loss); Clogs with soft coal; Poor for sticky material. | Excessive Fines (Pulverizes coal); High wear on hammers; | Higher initial purchase cost | Lower capacity | Higher initial purchase cost |

| Best For | Open-Pit Mines with high rock content (Gangue >30%); Primary crushing of dry or standard ROM coal. | Aggregate Lines turning coal waste (gangue) into construction gravel. | Power Plants (Thermal) where coal is pulverized anyway & budget is tight; Secondary/Tertiary crushing of medium-hard coal, simplified flow. | Modern CHPPs & Washeries Primary crushing of high-moisture, sticky, or high-clay content run-of-mine coal. | CFB Boilers / Chemical Plants Secondary/Tertiary crushing where product uniformity and minimal fines are critical (e.g., thermal power plants). | Contract Crushing / Remote Pits Multi-site operations to cut down raw coal transport costs; Short-term projects. |

Best Suitable Coal Crusher to Choose: From ROM to Boiler Feed

CSTMG offers full Engineering, Procurement, and Construction support to design a flowsheet tailored to your specific output requirements.

Stage 1: Primary Crushing (ROM Handling)

- Equipment: CSTMG Mineral Sizer (Double Toothed Roll Crusher)

- Function: Accepts large Run-of-Mine (ROM) lumps up to 1,500mm.

- Output: Reduces material to 150mm – 300mm for transport or secondary processing.

- Advantage: Includes a built-in “screening” effect. Material already small enough passes through the tooth gap immediately, increasing total throughput capacity (up to 14,000 t/h).

Stage 2: Secondary & Tertiary Crushing (Precision Sizing)

- Equipment: CSTMG Four Roll Crusher

- Function: The ultimate solution for final product sizing. It features a “One Feed, Two Crushing” design—upper rollers handle coarse crushing, while lower rollers handle fine crushing.

- Output: Precision control down to ≤10mm or ≤30mm (adjustable).

- Advantage: Perfect for CFB (Circulating Fluidized Bed) Boilers and pulverized coal preparation, ensuring strict granularity with no oversize particles.

Stationary vs Mobile Crushing Plants For Coal Handling Preparation Plant

| Stationary Crushing Plant (Fixed Line) | Mobile Crushing Plant (Track/Wheel) | |

| Definition | A permanent facility built on concrete foundations, usually integrated with a washing/preparation plant. | A compact crushing unit mounted on a crawler (track) or tire chassis, capable of moving directly to the coal face. |

| Crusher Types | Accommodates the largest crushers (e.g., very large primary Jaw Crushers or Mineral Sizers. | Typically houses medium-to-large crushers (Hammer Crusher, smaller Jaw, or Roll Crusher. |

| Setup & Installation | Slow (1-3 Months) Requires extensive civil works, concrete foundations, and steel structures. | Fast (1-4 Days) “Plug & Play.” Requires no civil works or permanent foundation. |

| Production Capacity | Unlimited (Scaleable) Can handle massive throughput (e.g., >2000 TPH). Ideal for “Super Mines.” | Limited Restricted by chassis size. Typically 50 – 800 TPH per unit. (Can combine multiple units). |

| Haulage Costs (Trucking) | High Trucks must haul ROM coal from the pit to the fixed plant (distance increases as mine expands). | Minimal The crusher moves to the coal. Crushed coal is conveyed out. Drastically reduces truck fleet costs. |

| Initial Investment (CAPEX) | Lower (Equipment Cost) Machines are cheaper, but construction/installation adds cost. | Higher (Equipment Cost) Integrated chassis, engines, and hydraulics make individual units more expensive. |

| Operational Cost (OPEX) | Lowest Long-Term Grid electricity is cheaper than diesel; maintenance access is easier; fewer specialized technicians needed. | Higher Diesel fuel consumption (unless hybrid); higher wear on undercarriage. |

| Environmental Impact | Contained Easier to enclose (dust covers) and install permanent dust suppression systems. | Higher Exposure Dust and noise are generated right at the mining face (though CSTMG units have suppression systems). |

| Flexibility | Zero Once built, it cannot move. | Maximum Can easily move to a new bench, a new pit, or be resold/rented out after the project ends. |

| Maintenance | Easy Access Walkways, platforms, and cranes make servicing safe and fast. | Restricted Compact design makes accessing internal components slightly more difficult. |

| Best For | Long-Life Mines (>10 Years) Large-scale CHPPs where coal washing and precise screening are required centrally. | Contract Mining / Short-Life Pits Remote areas, early production phases, or reducing truck haulage distance. |

How to Handle Wet & Sticky Coal Without Clogging?

In the competitive coal mining and processing industry, the efficiency of your crushing plant directly dictates your profitability. Whether you are operating an open-pit mine, a coal washing plant, or a thermal power station, the challenge remains the same: How do you process high volumes of coal, often wet and mixed with gangue, without clogging your machines or turning valuable lump coal into waste dust?

Unlike traditional hammer mills or jaw crushers that rely on brute force and high energy consumption, our Coal Crushing Plants utilize advanced Shear-Force Technology. We design and build complete crushing circuits centered around our flagship Mineral Sizers (Double Toothed Roll Crushers) und Four Roll Crushers, ensuring you get the exact particle size you need with minimum operational costs.

CSTMG Roll Crushers operate on a low-speed, high-torque principle. Our specialized tooth profiles grip the material and apply tension and shear forces—breaking the coal along its natural cleavage lines.

If your mine deals with rain-soaked raw coal, lignite, or material with high clay content, you know the nightmare of equipment blockage.

CSTMG Coal Crushing Plants are specifically engineered to be clog-proof., and our plants are proven to produce a uniform, cubical product with 50-70% less fines than traditional crushers.

- No Bottom Screen: Unlike hammer mills, our Mineral Sizers have no bottom screen to get blocked. The gap between the rollers determines the sizing.

- Self-Cleaning Mechanism: The intermeshing rotation of the toothed rollers creates a natural self-cleaning effect. For extreme conditions, we install adjustable scrapers that actively peel sticky material off the roller surface with every rotation.

- All-Weather Operation: From the humid tropics to freezing winters, our plants keep running when others shut down for cleaning.

Jetzt anfragen

Damit wir Ihnen die optimale Lösung für Ihren Betrieb empfehlen können, bitten wir Sie um Ihre Angaben:

- Ihren Projektstandort und Ihren Antrag;

- Materialart, Aufgabegröße, Feuchtigkeit und Härte;

- Erforderliche Kapazität und angestrebte Leistungsgröße; derzeitige Ausrüstungsprobleme (falls vorhanden);

- und alle besonderen Anforderungen wie Staubkontrolle oder Platzbeschränkungen.

Wenn Sie uns Ihre Kontaktdaten mitteilen, können unsere Ingenieure innerhalb von 24 Stunden ein individuelles Angebot mit Gerätespezifikationen, Auslegungsempfehlungen und Leistungsschätzungen erstellen.

Für eine schnellstmögliche Bearbeitung fügen Sie Ihrer Anfrage bitte alle verfügbaren Materialprüfberichte oder Baustellenfotos bei.