مصنع تكسير خامات المعادن

صُممت محطة تكسير خام المعادن CSTMG لتحقيق التكامل السلس عبر دائرة المعالجة بأكملها, من التغذية الأولية إلى تخزين المنتج النهائي. تتميز ناقلاتنا للخدمة الشاقة بأدوات تباطؤ مقاومة للصدمات وسيور مقاومة للتآكل للتعامل مع الخامات الكاشطة مثل الحديد والنحاس بسعات تصل إلى 6000 طن في الساعة. ويشتمل النظام على نقاط نقل ذكية مزودة بخاصية إخماد الغبار والكشف الآلي عن المعادن من أجل السلامة التشغيلية. صُممت حلول المناولة التي نقدمها للحفاظ على الحد الأدنى من تدهور المواد، فهي تحافظ على التوزيع الأمثل لحجم الجسيمات مع تقليل استهلاك الطاقة من خلال تقنية المحرك المتجدد. يتيح التصميم المعياري إمكانية الصيانة السريعة والقدرة على التكيف مع مختلف تخطيطات المصنع، مما يضمن استمرار تدفق المواد مع التوافر التشغيلي 98% في بيئات التعدين الصعبة.

Hot Sale Metal Ore Crushing and Screening Equipment

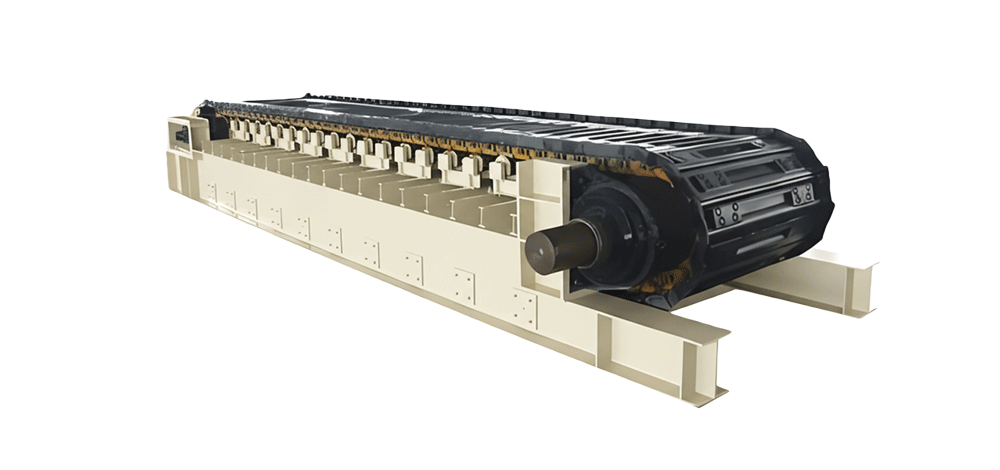

وحدة تغذية المئزر

الطول (م): 2-20

السعة (متر مكعب/ساعة): 50-4,000

الحد الأقصى لحجم التغذية (مم): 350-1,800

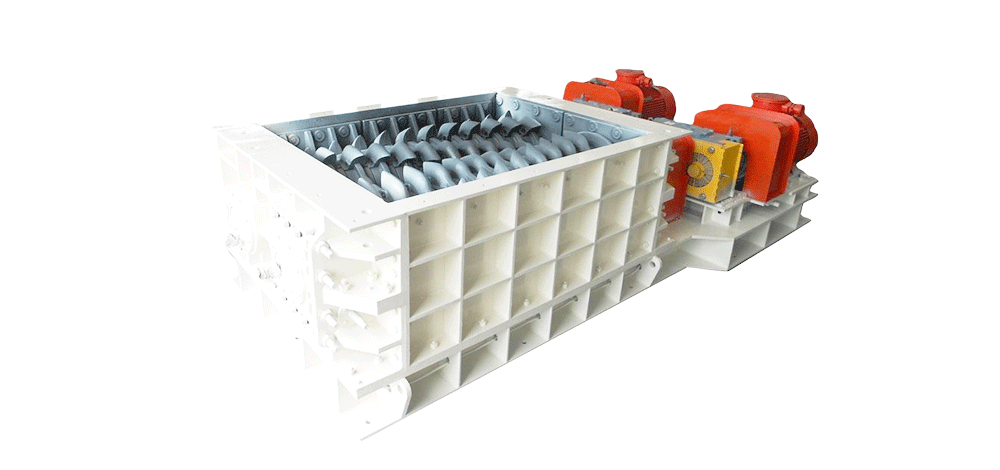

قواطع التغذية

السعة (طن/ساعة): 500-5,000

طول الناقل (م): 6-30

عرض الناقل (مم): 1,350-2,750

سيزر المعادن

حجم الإخراج (مم): 50-300

السعة (طن/ساعة): 250-10,000

أقصى حجم تغذية (مم): 200-1,500

الكسارة الفكية

حجم الإخراج (مم): 70-300

السعة (طن/ساعة): 130-1,150

أقصى حجم تغذية (مم): 560-960

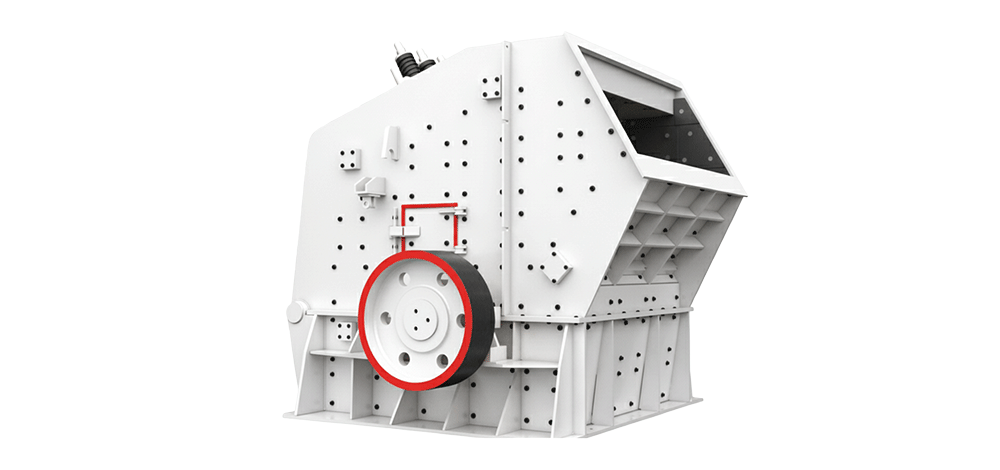

الكسارة الصدمية

قطر الدوار (مم): 1,300-1,600

السعة (طن/ساعة): 300-1,000

أقصى حجم تغذية (مم): 600-800

كسارة مخروطية

السعة (طن/ساعة): 27-1,270

الحد الأدنى لحجم التفريغ (مم): 9-38

النوع: اسطوانة واحدة/متعددة الأسطوانات

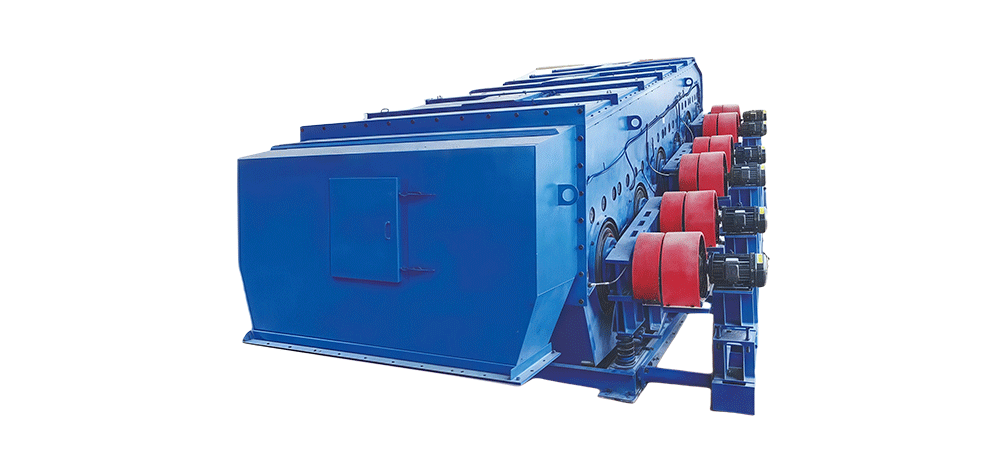

كسارة المطرقة

قطر الدوار (مم): 1,600-3,000

السعة (طن/ساعة): 200-5,500

الحد الأقصى لحجم التغذية (مم): ≤700- ≤1,100

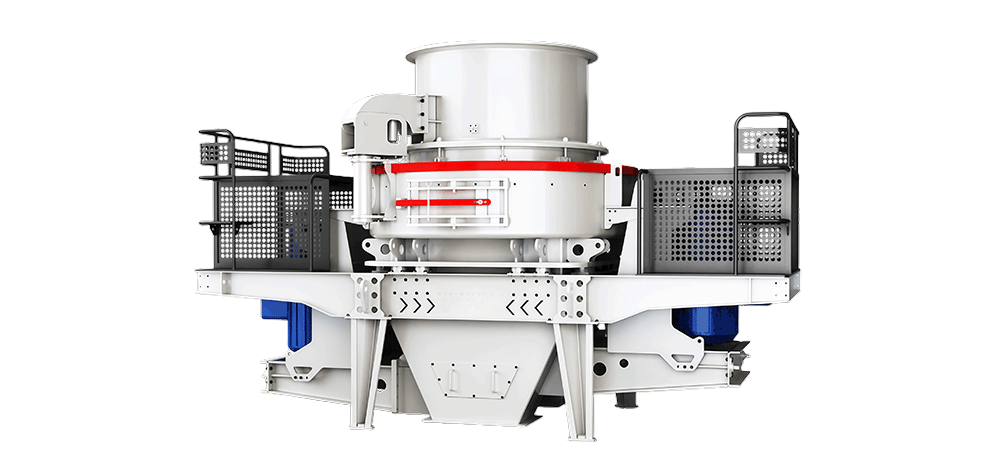

كسارة VSI

السعة (طن/ساعة): 160-600

الحد الأقصى لحجم الإدخال (مم): 40-60

سرعة الدوران (دورة في الدقيقة): 900-1,500

مصنع الكسارة المتنقل

السعة (طن/ساعة): 5-1,000

حجم التغذية (مم): 0-350

النوع: مجنزرة/عجلات

الشاشة الدوارة

السعة (طن/ساعة): 150-1,800

عرض الشاشة (مم): 1,200-2,400

حجم الجسيمات المتدرجة (مم): 10-100

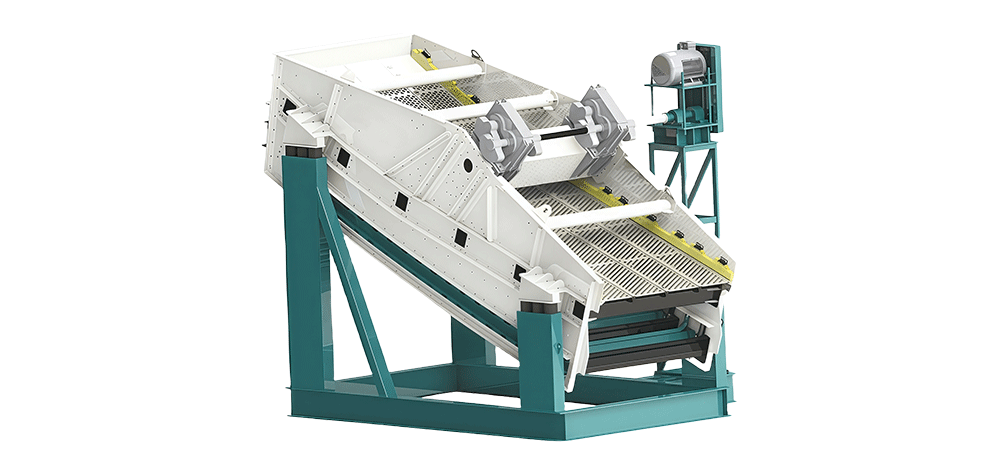

شاشة التدفق المتقلب

السعة (طن/ساعة): 150-1,400

حجم التلقيم (مم): ≤80-≤100

النوع: ميكانيكي/اهتزازي

شاشة اهتزازية دائرية

عدد الطبقات: 2-3 طبقات

السعة (طن/ساعة): 60-1,500

الحد الأقصى لحجم الإدخال (مم): 200

شاشة اهتزازية خطية

عدد الطبقات: 1-2

السعة (طن/ساعة): 40-950

الحد الأقصى لحجم الإدخال (مم): 100

الشاشة البيئية

عدد الطبقات: 2-3 طبقات

السعة (طن/ساعة): 120-1,300

الحد الأقصى لحجم الإدخال (مم): 200

كسارة VSI

السعة (طن/ساعة): 120-520

الحد الأقصى لحجم التغذية بالمواد اللينة (مم): 35-60

أقصى حجم تغذية للمواد الصلبة (مم): 30-50

Hot Sale Mining Beneficiation Equipment

مصنع تكسير خامات المعادن CSTMG الهيكل

تتميز مصانع تكسير خام المعادن من شركة CSTMG بهيكل معياري قوي ومصممة لتحقيق أداء عالٍ في بيئات التعدين الصعبة. يدمج النظام التكسير الأولي مع الكسارات الفكية أو الكسارات الدورانية، والتكسير الثانوي/الثالثيالي باستخدام الكسارات المخروطية أو الكسارات الصدمية، والغربلة الدقيقة باستخدام الشاشات الاهتزازية - وكلها مدعومة بمغذيات اهتزازية شديدة التحمل وسيور ناقلة مقاومة للتآكل. يتيح نظام التحكم الذكي القائم على نظام التحكم المنطقي القابل للبرمجة (PLC) الخاص بنا إمكانية المراقبة في الوقت الحقيقي والتشغيل الآلي والتشخيص عن بُعد لتحسين الكفاءة والسلامة.

تتوفر محطاتنا في تكوينات مخصصة للعمليات المكشوفة أو تحت الأرض أو المتنقلة، وتعالج مصانعنا بكفاءة مجموعة كبيرة من خامات المعادن - من خامات الحديد الصلب والنحاس إلى المواد الكاشطة الحاملة للنيكل والكروم - مما يضمن أقصى إنتاجية وأقل وقت تعطل وجودة منتج فائقة.

التغذية

تم تصميم أنظمة التغذية الخاصة بنا من أجل التوصيل الأمثل للمواد إلى الكسارات الأولية، مما يضمن معالجة سلسة وفعالة للخامات الكاشطة مثل الحديد والنحاس والذهب. إن مغذياتنا الاهتزازية الاهتزازية شديدة التحمل ومغذيات المئزر مزودة بمكونات مقاومة للاهتراء مثل أحواض فولاذ AR بسُمك 20 مم من أجل متانة ممتدة. يقوم النظام بضبط معدلات التغذية بذكاء بناءً على بيانات حمولة الكسارة في الوقت الحقيقي، مما يمنع التحميل الزائد ويقلل من وقت التعطل. صُممت حلول التغذية التي نقدمها لضمان عدم الانسكاب وانخفاض الصيانة، وتتكامل حلول التغذية لدينا بسلاسة مع منصات إنترنت الأشياء للمراقبة عن بُعد والصيانة التنبؤية.

أنواع معدات التغذية

التكسير

توفر مصانع CSTMG معالجة عالية الأداء لخامات الحديد والنحاس والذهب من خلال مراحل التكسير الأولية والثانوية والثالثية المحسّنة. تتميز أنظمتنا بالكسارات الفكية والكسارات المخروطية والكسارات المخروطية والكسارات الصدمية المتطورة التي تحقيق التحجيم الدقيق للجسيمات من 0-50 مم مع تقليل استهلاك الطاقة وتوليد الجسيمات الدقيقة. صُممت هذه المصانع بمكونات مقاومة للتآكل وأتمتة ذكية لإجراء تعديلات في الوقت الفعلي، وتوفر هذه المصانع قدرة تتراوح بين 200 و5000 طن في الساعة مع تكاليف تشغيل أقل من الأنظمة التقليدية بمقدار 30%. ويضمن التصميم المعياري سهولة الصيانة والتكيف مع خصائص الخام المختلفة. تتوفر تكوينات مخصصة لتتناسب مع متطلبات الإنتاج المحددة.

أنواع معدات التكسير

الفحص

تضمن أنظمة غربلة خام المعادن من شركة CSTMG تصنيفًا دقيقًا للجسيمات باستخدام غرابيل اهتزازية متعددة الطبقات وغرابيل الموز وأنواع أخرى من الغرابيل للفصل الفعال. مصممة للعمليات عالية السعة (حتى 5,000 طن في الساعة)، وهي تقليل فقدان الغرامات الدقيقة أثناء التعامل مع الخامات الكاشطة مثل الحديد والنحاس. وبفضل أسطح البولي يوريثان المقاومة للتآكل/الأسطح الفولاذية والتحكم الذكي في الاهتزاز، توفر غرابيلنا دقة تصنيف متسقة مع استهلاك منخفض للطاقة وأقل متطلبات صيانة لتحقيق الأداء الأمثل لدائرة التكسير.

أنواع معدات الفحص

تقدير الدرجات

تضمن أنظمة التصنيف والتصنيف التي تقدمها شركة CSTMG الفصل الدقيق للخام من خلال الغرابيل الاهتزازية المتقدمة والحلقات المائية. صُمِّمت حلولنا من أجل تحجيم الجسيمات بكفاءة (0-50 مم) تحسين معدلات استرداد المعادن مع تقليل استخدام الطاقة إلى الحد الأدنى. يتعامل الهيكل القوي مع المواد الكاشطة مثل خامات الحديد والنحاس، مما يوفر أداءً ثابتًا مع صيانة منخفضة. تتيح الأتمتة الذكية إجراء تعديلات في الوقت الفعلي لتحقيق أقصى قدر من الكفاءة في دوائر التكسير عالية السعة.

أنواع معدات التقدير

Flotation

يعمل نظام التعويم من CSTMG على تحسين استخلاص المعادن من خلال الحقن الأمثل للهواء وتحديد جرعات الكواشف لفصل الخام بكفاءة. مصمم لخامات النحاس والذهب والخامات متعددة الفلزات، وهو يوفر درجات تركيز عالية التركيز مع استهلاك منخفض للطاقة. ويتميز النظام القوي بمكونات مقاومة للتآكل وأدوات تحكم ذكية لإجراء تعديلات في الوقت الحقيقي للعملية، مما يضمن أداءً مستقرًا في عمليات معالجة المعادن عالية السعة مع تقليل استهلاك المواد الكيميائية والتكاليف التشغيلية.

Types of Flotation Equipment

نزح المياه

يزيل نظام نزح المياه من CSTMG الرطوبة من الخامات المعالجة بكفاءة باستخدام مكثفات عالية السعة ومكابس الترشيح. مصممة لمركّزات الحديد والنحاس والذهب، وهي تحقق ما يصل إلى 93% استرداد المياه حتى 93% مع استهلاك منخفض للطاقة. يتعامل الهيكل القوي مع الملاط الكاشطة بينما تعمل أدوات التحكم الذكية على تحسين الأداء. يقلل هذا النظام من حجم المخلفات ويحسن معالجة المنتجات في عمليات معالجة المعادن عالية السعة.

أنواع معدات نزح المياه

مصنع تكسير خامات المعادن مناولة المواد

Metal ore crushing plants handle various raw and processed materials throughout the mineral extraction and processing chain. The primary materials include iron ore, copper ore, gold ore, and other metallic minerals in their natural or partially processed states. These plants also manage byproducts like crushed rock, ore fines, and tailings generated during the crushing and screening processes.

ركاز الحديد

خامات النحاس

خام الذهب

خام الرصاص والزنك

خام الموليبدينوم

خام النيكل

مصنع كسارة CSTMG التصميم والتركيب المشاريع

CSTMG Mining Equipment: Optimized for Gold Processing Efficiency

CSTMG provides more than just machinery; we provide end-to-end, optimized process solutions tailored to your ore body, scale, and environment, guaranteeing maximum efficiency and return on investment.

At CSTMG, we design high-performance mining equipment tailored to maximize gold recovery at every stage—from crushing to refining.

1. Ore Crushing: Precision & Durability

- Mobile Crushers – Ideal for small-to-medium mines, easy to relocate.

- Stationary Crushers – High-capacity (5-1500t/h) for large-scale operations.

- Material-Specific Liners – Manganese steel for hard rock, lighter builds for alluvial gold.

- ✅ Proven Results: A Brazilian mine saw 25% higher efficiencyو8-month liner lifespan.

2. Gold Concentration: Maximize Recovery (90%+)

- Shaking Tables – Ultra-flat (≤0.5mm) rubber decks for precise separation.

- Thickeners – Smart controls for automated slurry management.

- ✅ Case Study: A Gansu placer mine boosted recovery from 85% to 92%.

3. Gold Extraction: Efficient & Eco-Friendly

- Dry Washers – Waterless processing for arid regions.

- Cyanide-Free Leaching – Environmentally compliant for high-grade ore.

- Elution Systems – ≥98% recovery with fully automated operation.

4. Gold Refining: 99.99% Purity

- Compact Refiners – Small-scale (1-10kg/day), easy to operate.

- Electrolytic Refiners – High-volume, high-purity production.

- ✅ Features: Titanium electrodes + integrated metal recovery.

5. Custom Solutions for Unique Needs

- Mobile Units – Quick setup, multi-voltage support.

- Dry Mining Plants – No water needed, dust-controlled.

- Alluvial Mining Machines – Integrated washing & recovery.

حول مجموعة CSTMG

وباعتبارها شركة رائدة في هذا المجال ولديها أكثر من 60 براءة اختراع وشهادة ISO 9001، تجمع CSTMG بين الهندسة المتطورة وعقود من الخبرة في مجال التعدين لتقديم حلول تكسير فحم فائقة الجودة.

حلول CSTMG مدعومة بالدعم الفني الشامل وحزم الحماية من التآكل القابلة للتخصيص والمصممة خصيصًا لتناسب كل نوع من أنواع الخامات من حيث الكشط وقابلية السحق. تُظهر دوائر التكسير الخاصة بنا موثوقية استثنائية في معالجة خامات الحديد والنحاس والذهب والخامات متعددة الفلزات، وتحقق باستمرار أهداف تقليل الحجم الصارمة مع الحد الأدنى من توليد الغرامات.

مجموعة CSTMG الحالات العالمية

أعمال مصنع التكسير والفرز في كينيا

تشغيل مصنع كسارة الركام في صربيا

مصنع تكسير وفرز الفحم في إندونيسيا

How to Choose Ore Crushing Plant For Different Site Conditions?

Selecting the right crushing plant is crucial for optimizing efficiency and recovery in metal ore processing. The ideal equipment varies based on ore type, processing scale, and site-specific conditions.

1. Consider Processing Scale and Mobility

- Small to Medium Mines: Choose mobile crushing plants for flexibility, easy relocation, and cost-effective deployment across multiple sites.

- Large-Scale Operations: Opt for stationary crushing plants with high-capacity throughput (e.g., 5–500 t/h) to handle continuous, high-volume processing.

2. Match Equipment to Ore Type and Hardness

- Hard Rock Ore (e.g., Lode Gold): Use crushers with high-manganese steel liners for enhanced wear resistance and impact durability.

- Alluvial/Soft Ore (e.g., Placer Gold): Select light-duty crushers to avoid over-crushing and preserve gold particle integrity.

3. Optimize Downstream Recovery with Specialized Equipment

- Concentration:

- Use double-deck shaking tables for fine-grained ore and single-deck models for coarse gold recovery.

- Employ deep-cone thickeners for high-density slurries and center-drive thickeners for energy-efficient, low-density slurries.

- Extraction:

- Alluvial Ores: Implement bucket-wheel washing plants for integrated scrubbing and recovery.

- Water-Scarce Sites: Utilize dry processing systems (e.g., dry washers, air concentrators).

- Leaching: Apply cyanide-free leaching for high-grade eco-friendly processing, or heap leaching for low-grade ores.

- Refining:

- Small-Scale: Use compact refining units.

- Large-Scale: Implement electrolytic refining systems for ≥99.99% purity and high-volume output.

4. Adapt to Site Conditions

- Arid/Dry Regions: Implement a full dry processing circuit (crusher + concentrator + shaking table) with dust control systems.

- Alluvial Deposits: Choose semi-mobile washing plants with built-in scrubbing, screening, and recovery modules.

- Remote/Dispersed Sites: Use mobile or modular crushing-washing units with quick setup (≤2 hours), multi-voltage support, and compact designs.

5. Key Selection Principles

- Prioritize modular and integrated systems to avoid bottlenecks and reduce operational costs.

- Look for smart and automated features (e.g., remote monitoring, automated slurry control) to improve efficiency and lower labor needs.

- Consider customizable solutions tailored to specific ore properties and geographic constraints.

How Does Metal Ore Crushing Plant Work?

The metal ore crushing plant, as illustrated in the ilmenite beneficiation flow chart, operates through a meticulously designed sequence of comminution and separation stages. The process begins with primary crushing, where raw run-of-mine (ROM) ore is consistently fed by a vibrating grizzly feeder into a PE (Primary Efficiency) Jaw Crusher. This initial stage reduces large, coarse ore lumps to a manageable size.

The output from the jaw crusher is then conveyed to a secondary crushing stage, typically performed by a Cone Crusher. This equipment further reduces the ore particle size, ensuring it is prepared optimally for the subsequent grinding circuit.

Following secondary crushing, the crushed material is directed onto a Vibrating Screen (or a multi-deck screen series) for particle size classification. The oversize material (which does not meet the target size specification) is recirculated back to the cone crusher for further reduction in a closed-loop system. The correctly sized, or “screen undersize,” product is discharged and transported to a small-size ore bin, which acts as a regulated surge capacity hopper, ensuring a steady and continuous feed for the downstream grinding mills.

From the ore bin, the material is fed via a belt feeder or conveyor into Ball Mills for the grinding (or tertiary crushing) phase. Here, the ore is pulverized with steel balls to liberate the valuable mineral grains (ilmenite) from the worthless gangue material, creating a slurry.

The subsequent processes include:

- Classification: The ground slurry is fed into hydrocyclones or spiral classifiers, which separate particles based on size and density. The coarse particles are returned to the ball mill for further grinding (forming a closed grinding circuit), while the fine slurry proceeds.

- Desliming: This critical step removes ultra-fine clay and silt particles (slimes) that can interfere with the efficiency of the downstream magnetic separation. This is often also achieved using hydrocyclones.

- Magnetic Separation: The deslimed slurry is processed through a High-Gradient Magnetic Separator (HGMS). Ilmenite is a ferromagnetic mineral, and the HGMS powerfully attracts and separates it from the non-magnetic gangue minerals, producing a magnetic concentrate.

- Concentration and Filtration: The magnetic concentrate may undergo additional cleaning steps and is then thickened to increase solids density. Finally, it is dewatered using Disc Filters or a similar filtration system to create a damp filter cake, which is the final ilmenite concentrate product ready for transport or further processing.

Throughout this process, the non-magnetic tailings from the magnetic separator are channeled to a tailings storage facility (TSF) for responsible, environmentally sound disposal, often involving water recovery and recycling.

استفسر الآن

لمساعدتنا في التوصية بالحل الأمثل لجهاز تجميع المعادن لعملياتك، يرجى تقديم

- موقع المشروع والتطبيق الخاص بك;

- نوع المادة وحجم التغذية والرطوبة والصلابة;

- السعة المطلوبة وحجم الإنتاج المستهدف؛ تحديات المعدات الحالية (إن وجدت);

- وأي متطلبات خاصة مثل التحكم في الغبار أو قيود المساحة.

سيؤدي تضمين تفاصيل الاتصال الخاصة بك إلى تمكين مهندسينا من إعداد عرض مخصص مع مواصفات المعدات وتوصيات التخطيط وتقديرات الأداء في غضون 24 ساعة.

للحصول على أسرع خدمة، أرفق أي تقارير اختبار مواد متوفرة أو صور للموقع مع استفسارك.